某平台测试分离器与GLCC多相流量计使用效果对比分析

2021-06-15刘帅郝永顺中海石油中国有限公司湛江分公司广东湛江524057

刘帅, 郝永顺 (中海石油 (中国) 有限公司湛江分公司,广东 湛江 524057)

0 引言

某海上采油平台投产时使用的原油测试多相流量计和生产多相流量计均为GLCC流量计,每个流量计出口均设置有三阀组,用来外接移动流量计进行标定。每日单井测试数据录入以测试流量计为准,平台综合产量以生产流量计测试数据为准,并将生产流量计数据上报至陆岸终端,陆岸终端核实产量并将该产量发回至各平台,核实产量与所有平台上报产量加和的比值约为0.7左右,数据误差较大,严重影响产量计量的准确性,为油藏评价,产量计划编制等工作带来了严重困扰。通过改造换型,需解决如下两个问题:

(1)提高多相流量计的含水测试准确性;

(2)终端核实产量与上报产量比值较低,通过换型改造提高该比值数据。

1 项目背景

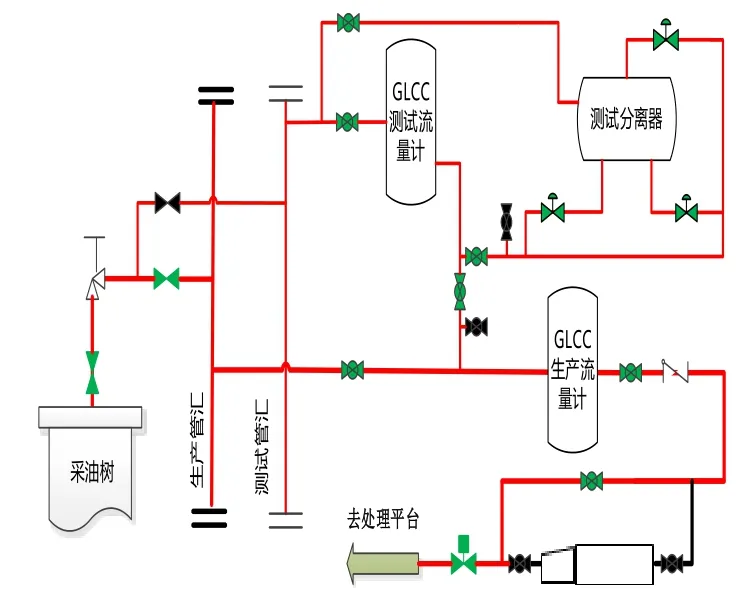

某海上采油平台为近年来投产的井口平台,平台原油主流程为单井经井口管线进入测试管汇或生产管汇,经测试管汇原油需经过GLCC测试多相流量计进入GLCC生产多相流量计,经生产管汇原油直接进入GLCC生产多相流量计,原油经过生产流量计计量后直接下海管外输至下游处理平台,相关流程示意图如图1所示。

图1 平台生产流程图

该平台前期使用的测试/生产多相流量计均为GLCC气液柱状旋流式流量计,它的主体结构为带有倾斜切入口的垂直管和气、液相出口组成,油井产出的油气水混合物在一定压力下通过倾斜切向入口进入柱状气液旋流分离器,并在分离器内高速旋转,产生强大的离心力。由于流体中气液两相密度的不同,导致其受到的离心力不同,从而气相向气液旋流分离器轴心处运动,形成向上的内旋流气核,液相向内壁运动,形成向下的外旋流,促使气液组分迅速分离。气液分离后,气相从顶部气相出口排出,并经过孔板流量计计量,液相从底部液相出口排出,经过质量流量计计量,并经含水分析仪分析含水情况[1]。

在使用过程中,GLCC测试数据的准确性受到如下几个方面的影响:一方面是顶部气流中的含液量,另一方面底部液流中的含气量,同时含水分析仪的准确性也对油水产量的计算产生较大影响。

在使用过程中发现,底部液流中质量流量计测量密度在0.38-0.65 g/ml之间,远低于手工化验密度0.88 g/ml的数值,说明旋流分离器液相存在含气现象。在旋流分离器顶部取样,会有时断时续的气液混合物排出,说明旋流分离器气相带液,同时含水率分析仪的数值,与手工含水化验数据相差较大,对比曲线如图2所示。

图2 改造换型前生产流量计含水与手工化验含水对比曲线图

2 影响因素分析

GLCC柱状气液旋流分离器的设计原理是依靠离心力来达到气液分离的效果。在入口下方,由于离心力的作用,形成了以气体为核心,液相沿分离器内壁旋转的流动形态。随着液面的逐渐降低,气体核心缩小,逐渐变成以液体为主的流体性质,这部分液体仍沿内壁进行旋转。理论上沿切线进入旋流分离器内部的混合液分离效果要比只依靠重力进行沉降分离的效果要好,但在使用过程中,效果不尽如人意。GLCC原理示意图如图3所示。

图3 GLCC原理示意图

2.1 影响生产GLCC多相流量计测试不准的因素分析

改造换型前该平台日均产气量约为生产流量计处理能力的124%,处理量超过了该流量计的设计处理能力。由上述介绍可知,GLCC处理气量如果过大,旋流分离器入口处产液与上升中的气体核心相遇,使部分液体随气体核心从气相控制阀流出。同时由于气相流速过大,气液界面被气压向下压,部分气体未完全从液相中分离出来,即从液相带出流量计,造成液相跑气。

2.2 影响测试GLCC多相流量计测试不准的因素分析

改造换型前该平台部分生产井单井测试产气超过测试GLCC多相流量计处理上限和下限,最高为15万方/天,最低为0方/天,其中低于1000方/天产气量的井占全部生产井的半数,完全在该分离器处理产气能力范围内的生产井只有3口。与生产流量计测不准的原因相同,产气量超高的生产井均出现气相跑液和液相跑气的现象,部分产气量较低的生产井,同时产液量也较低,流体进入旋流分离器后,无法充分发挥旋流离心作用,气液两相的分离效果不佳,导致了部分生产井的液相存在未完全脱出的气体,影响液相产量的计量。

2.3 含水率仪测试含水不准确的原因分析

GLCC流量计的含水率分析仪采用射频导纳含水率仪,基本原理是根据流体介电常数随原油含水率不同而产生的规律性变化来确定油水混合物的含水率。从测量原理来看,该类含水率仪不能处理高含水情况下的油水分析。而且在实际使用中,含水率分析仪需依赖手工化验含水值进行拟合校正处理,该种校正方式,一方面无法完全保证化验值的准确性,另一方面流体物性一旦发生变化,某一时间点求取的校正关系不能保证在不同含水阶段的通用性,造成含水率分析仪在使用过程中误差不断增大。

旋流分离器的三个重要参考指标均出现异常,由于GLCC多相流量计的结构特殊性,其核心结构均在柱状气液旋流分离器内部,从经济性和解决问题的准确性角度出发,对其内部结构改造的难度较大,经济性不高,这时多相流量计的换型就显得势在必行。经过多方面考虑,决定选取不经过含水率分析仪测量含水,同时能够保证产液有足够时间沉降的测试分离器代替GLCC测试多相流量计[2]。

3 测试分离器结构和原理

测试分离器的结构分为混合腔和油腔,生产井产出的油气水混合物进入三相分离器,经整流板、波纹板组后大部分液体在分离器混合腔内进行沉降,剩余的极少部分液体经捕雾器进一步分离,天然气体通过压力控制阀进入下游流程。沉降下来的油、水混合液停留一段时间后,因密度的差别逐渐进行分层,水沉积在混合腔的底部,混合腔的上部为油层。当油层的液位高出堰板顶部时则慢慢流入油腔内,然后由油室下部的出油口排出,混合腔的水沉降分离到混合腔的底层,并经过出水口排出,油、气、水三相分别经过质量流量计进行计量。

测试分离器结构示意图如图4所示。

图4 测试分离器结构示意图

4 使用效果对比分析

测试分离器目前已使用近半年,改造后流程图如图5所示。投用初期,与GLCC多相流量计做比较,选取生产过程无段塞流且产气和产液相对较稳定的生产井数据进行对比分析。

图5 测试分离器接入示意图

4.1 测试分离器与GLCC多相流量计测试产油对比分析

各生产井分离器测试产油和GLCC测试产油比值如图6所示。

图6 分离器与GLCC测试产油比值

通过分析曲线可知,比值大多数分布在0.7左右,也就是说测试分离器测试产油相当于GLCC测试产油的70%。

4.2 测试分离器与GLCC多相流量计测试产水对比分析

分离器测试产水和GLCC测试产水比值如图7所示。

图8 分离器与GLCC测试产水比值

通过分析曲线可知 (如图8所示),去除分离器测试产水为0的生产井数据,大多数比值分布在0.7左右,区间在0.6-0.8之间,也就是说测试分离器测试产水相当于GLCC测试产水的70%,分离器测试产油和产水与GLCC测试数据的比值均分布在0.7左右。

4.3 测试分离器与GLCC多相流量计测试产液对比分析

分离器测试产液和GLCC测试产液比值如下图:

图7 分离器与GLCC测试产液比值

通过分析曲线可知,大多数比值分布在0.7左右,也就是说测试分离器测试产液相当于GLCC测试产液的70%,进一步验证测试分离器测试的油水产量与GLCC多相流量计测试的油水产量存在一定的正比例关系。

4.4 测试分离器与GLCC多相流量计测试产气对比分析

通过对比测试数据,GLCC测试的部分不产气的单井,经测试分离器测试均有气产量。目前测试分离器使用的为质量流量计,准确度较高,GLCC气相测量使用的是孔板流量计,部分GLCC测试不产气的单井,在井口取样均有较多气体。综合分析测试分离器气相测量相对较精确。

4.5 测试分离器测试含水与手工化验含水对比分析

改造换型后,该平台改变上报陆岸终端产量的方法,由原来生产流量计计量数据上报的方式,变为测试分离器测试数据加和的方式进行上报,之后的综合产油的测试含水率和手工化验含水率关系曲线如图9所示,含水率的差距有了明显的缩小,测试含水率更接近手工化验的含水率。

图9 综合含水与手工化验含水对比

5 结语

(1)经过分别对比产油、产水和产气三组数据可知,测试分离器测试产液量较GLCC测试产液量低30%左右,测试分离器测试产气数据相对较准确。

(2)调整平台上报综合产量的方式,由原来的以生产流量计计量数据为依据,变为以测试分离器测试数据加和的方式进行上报,平台的综合含水与手工化验含水差距缩小,趋势相同,综合含水率的准确性有了大幅度提高。

(3)调整平台上报综合产量的方式,以测试分离器测试单井产油加和的方式上报至陆岸终端,经过逐渐的调试摸索,终端核实产量与上报产量比值由前期的0.7,逐渐上升至近期的0.96,该比值有了很大幅度的提高。

(4)测试分离器的接入充分考虑了将来流量计的标定问题,通过预留接口的方式,同时满足了两台测试流量计的标定需求[3]。