数据采集监控技术在油田数字化建设中的应用

2021-06-15任健大庆油田有限责任公司第四采油厂规划设计研究所黑龙江大庆163000

任健 (大庆油田有限责任公司第四采油厂规划设计研究所,黑龙江 大庆 163000)

0 引言

某厂站库分布点多,面广,管理难度大,工人劳动强度大。为提高管理水平和劳动效率,2013年完成了某联合站自动化改造。经过近一年的调试和运行,生产参数检测准确,自动控制运行平稳。2014年,借鉴某联合站自动化改造经验,进一步扩大数字化建设规模,开展了某联合站区域数字化建设。

1 设计思路

主要包括站间和矿级生产指挥平台两个部分的数字化设计。在工区队部建立监控室,设置站间集中监控系统和视频监视系统,PLC采集的转油站相关参数有线传输至队部监控室,RTU采集的集油阀组间、配水间相关参数通过无线传输至通信基站,再经由光缆传输至工区队部实现集中监控。以矿调度为中心,构建生产指挥平台,实现全矿生产信息集中监控[1]。

1.1 站、间数字化改造

站间包括2座转油站、32座集油阀组间和41座配水间。转油站生产参数采用PLC控制系统实现数据采集、控制,并通过通信光缆将现场视频及生产数据进行有线传输。完善集油阀组间和配水间(含增压泵站)压力、温度、流量等自控仪表,采用RTU控制系统实现生产参数的采集、控制,并采用无线传输技术进行数据上传。

1.2 矿级生产指挥平台建设

按照“顶层设计、标准管理、模块化构建、开放式应用”的建设原则,以矿生产调度为中心,搭建矿级生产指挥平台,建立集成统一的井间站生产指挥系统。如表1所示。

表1 生产指挥平台设计

2 数字化技术的应用

2015年,某区域完成了集油阀组间和配水间(含增压泵站)的数字化建设。建立了一套完整的自动控制系统,负责生产数据采集和控制,并将采集的参数无线传输至工区监控室,实现远程监控。

2.1 系统构成

(1)现场控制器

(2)现场设备:测量仪表:压力变送器、温度变送器、电磁流量计

执行机构:增压泵变频器,电动闸阀

视频:红外带护罩网络摄像机

(3)通讯模块:RS-485(MODBUS-RTU)

(4)终端监控中心:工区队部

2.2 系统结构图

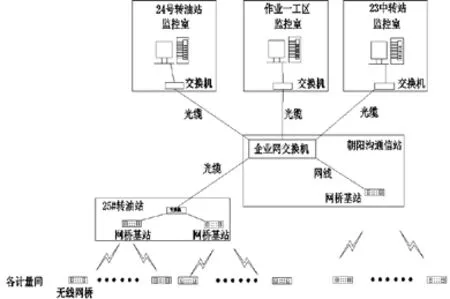

系统结构图如图1所示。

图1 系统结构图

2.3 核心技术

数字化建设采用的核心技术有数据检测技术、无线传输技术和RTU技术。三者相互连接、相互作用、相辅相成。

2.3.1 数据检测技术

采用压力变送器检测集油阀组间和配水间的掺水、回油、配水干线和支线等的压力;采用温度变送器检测掺水和回油等的温度;采用电磁流量计检测掺水量和配注量。这些技术应用效果良好,改变了传统人工方式计量各项参数,提高了计量精度,减少了资料差错,满足了集油阀组和配水间(含增压泵站)精细计量的需要,为集中监控提供了有利保障[2]。

2.3.2 无线传输技术

集油阀组间和配水间,采用wlan方式进行无线传输,根据某联合站区域集油阀组间和配水间位置分布,可在转油站建设1座通信铁塔和1套室外机柜,在塔上安装2套无线wlan基站,天线分别朝向正南和西南对集油阀组间和配水间进行覆盖。在室外机柜内建设交换机1套,将wlan基站数据经光缆传回朝阳沟通信站。在通信站铁塔上安装1套无线wlan基站对东北方向集油阀组间和配水间覆盖,网桥基站经网线连接至企业网交换机。在集油阀组间和配水间外立水泥杆,在杆上安装网桥远端站,接收主站信号提供ip网接口,网络结构如图2所示。

图2 wlan方式网络结构图

wlan在集油阀组间和配水间的数据传输过程中体现了很多优点:

(1)灵活性。在有线网络中,网络设备的安放位置受网络位置的限制,而无线局域网在无线信号覆盖区域内的任何一个位置都可以接入网络。

(2)安装便捷。无线局域网可以免去或最大程度地减少网络布线的工作量,一般只要安装一个或多个接入点设备,就可建立覆盖整个区域的局域网络。

(3)易于进行网络规划和调整。对于有线网络来说,办公地点或网络拓扑的改变通常意味着重新建网。重新布线是一个昂贵、费时、浪费和琐碎的过程,无线局域网可以避免或减少以上情况的发生。

因此wlan无线传输技术为集油阀组间和配水间的远程监控提供了桥梁。

2.3.3 RTU技术

集油阀组间和配水间(含增压泵站)设置一套RTU控制系统,它是一种远端测控单元装置,负责对现场信号、工业设备的监测和控制。集油阀组间和配水间(含增压泵站)所处的地理位置距中控室较为偏远且环境比较恶劣,需要更优良的通讯能力和适用于更恶劣的温度和湿度环境的数字化技术。RTU就是为恶劣环境应用而设计的,它的设计工作环境温度为-40 ~ 70℃。RTU提供多种通讯端口和通讯机制,包括以太网和串口(RS-485)。

2.4 实现的功能

2.4.1 RTU的数据采集功能

集油阀组间和配水间(含增压泵站)共用一套RTU控制系统,采集各测量仪表数据:

(1)生产工艺参数、设备参数及其他类型的数据采集。

模拟量采集:压力、温度、增压泵电流、电压等。

数字量采集:变频器运行状态、故障状态、阀门状态等。

(2)RS-485通讯接口采集:通过RTU采集变频器内部参数和电磁流量计检测的参数,并将参数远传到监控中心,便于操作人员远程查询故障。

2.4.2 RTU的控制功能

(1)增压泵部分为闭环自动控制系统,利用变频调速技术、压力检测技术,自动跟踪调节电动机转速,改变增压泵的排量,使注水压力保持在设定的压力范围以内,以满足现场恒压注水工艺的要求。

(2)报警及报警控制功能

①模拟量报警:增压泵出口压力、电机温度上下限报警等。

②报警联锁控制:当报警产生时,通过不同的AO输出控制,形成联锁控制。

2.4.3 远程通信功能

集油阀组间和配水间(含增压泵站)内新建的仪表和调节执行设备采用有线方式将数据传输至RTU控制柜内,而终端监控中心与RTU则采用无线数据传输,如果采用光纤传输数据不论是光纤的铺设还是光纤的熔接以及光纤的终端设备价格都比较昂贵,也不能完全保证光纤在使用过程中不受到外界的损坏。因此为了达到数据的远程监控,采用了wlan无线网桥技术[3]。

2.4.4 视频监控功能

集油阀组间和配水间(含增压泵站)内采用红外带护罩网络摄像机,无论白天还是黑天都可以看到视频监控的实时画面。

3 结语

数字化技术在集油阀组间和配水间的应用,实现了量变到质变的调节方式变革,提高了运行效率,达到了实时监控、强化安全的预期目标,数据可以自动采集,生产状态可以实时监控,重点要害设备可以远程自动启停。矿级生产指挥平台实现了以矿调度为中心,以空间数据为展示基础,全矿生产信息的集中监控。数字化采集监控技术在某联合站地区的应用,为油田进一步推进智能化奠定了坚实的基础。