汉麻锦纶混纺比对成纱质量的影响

2021-06-15杨建平郁崇文

徐 迪 杨建平 郁崇文

(东华大学,上海,201620)

受环境污染、资源短缺的影响,天然纤维再度备受关注[1]。其中,麻纤维跻身前列,尤其是汉麻纤维凭借其独特的天然功能性而更受青睐。我国具有几千年麻种植和使用的历史[2],近两年伴随大麻合法化进程的推进,在全球范围内约有30个国家开始种植工业汉麻(即四氢汉麻酚含量低于0.3%的低毒大麻),其中中国是最大的工业汉麻生产和出口国。为充分有效利用汉麻纤维资源,开发汉麻产品具有重要意义。

汉麻在种植和生长过程中无需任何化肥和农药,已经成为具有生态环保特色的稀有珍贵资源[3],被世界公认为“天然纤维之王”。汉麻纤维是麻类纤维中最为细软的一种[4],其成品吸湿排汗[5⁃6]、透气快干、散热抑菌[7]、防霉防臭、柔软舒适,但汉麻纤维细度离散性大、长度整齐度差、短纤维较多,又因分子取向度和结晶度较高导致纤维刚性大、弹性小[8],纤维之间抱合力差,故可纺性差,纺制的麻纱光洁度与柔软性欠佳。而锦纶强度高、弹性好[9],与汉麻纤维混纺可有效改善其可纺性,提高成纱质量。为改善锦纶因静电大而绕胶辊的问题,采用包混方式进行试纺,经多次试验得出落麻率约为8%,故采用包混投料时需按比例适当增加汉麻纤维含量。

本研究试纺了8种纱线,分别为汉麻纯纺纱、锦纶纯纺纱、采用包混的汉麻/锦纶(25/75、50/50、75/25)混纺纱、采用条混的汉麻/锦纶(25/75、50/50、75/25)混纺纱,探究不同混纺比对汉麻锦纶混纺纱综合性能的影响,为汉麻锦纶混纺纱的开发提供依据。

1 试验

1.1 原料

经化学脱胶制取的汉麻纤维由桐乡纤致纺织品公司提供,锦纶由恒天中纤纺化无锡有限公司提供,纤维的性能如表1所示。

1.2 纺纱要点

(1)开松。汉麻纤维的细度、长度整齐度差,超长纤维多,短绒多,杂质多,且受温湿度影响大,故对开松要求比较高;锦纶需在开松前进行24 h给湿处理以消除静电;经AS181A型梳棉机开松。

(2)梳理。采取“轻定量,低速度”原则,将原料铺成较薄的纤维层后喂入DHU型梳棉机梳理成条。

(3)并条。在HAFJ1201型单眼并条机上经三道并条,罗拉中心距50 mm×48 mm,后区牵伸1.5倍。

(4)粗纱。在FA 498型四轴联动粗纱机上生产,罗拉中心距38 mm×52 mm×53 mm;由于汉麻纤维抱合力差,故适量加大粗纱捻度,以减少意外牵伸,即捻度5捻/10 cm,粗纱定量控制在5 g/10 m左右;车速宜稍低,采用200 r/min。

(5)细纱。设计细纱号数30 tex,捻系数为试验优选所得,采用DHU X⁃01型环锭纺细纱机,后区牵伸1.1倍;当汉麻纤维含量高于50%时,采用滑溜牵伸(槽宽16 mm,槽深2 mm),锭速降低至10 000 r/min;当汉麻纤维含量低于50%时,采用常规胶辊罗拉牵伸,锭速为12 000 r/min。

1.3 测试

按 照GB/T 2910.7—2009/ISO 1833-7:2006《纺织品 定量化学分析 聚酰胺纤维与某些其他纤维混合物(甲酸法)》测试纱线实际混纺比,测试仪器为烧杯、烘箱、FA 2004A⁃200G型电子分析天平;按照GB/T 4743—2009《纺织品 卷装纱绞纱法线密度的测定》测试纱线线密度,测试仪器为YG086型缕纱测长机、FA 2004A⁃200g型电子表天平(磁阻尼式);按照GB/T 2543.2—2001《纺织品纱线捻度的测定 第2部分:退捻加捻法》测试纱线捻度,测试仪器为Y 331N型纱线捻度机;按照GB/T 3916—1997《单根纱线断裂强力及断裂伸长的测定》测试纱线断裂强度以及断裂伸长率,测试仪器为XL⁃1A型纱线强伸度仪;按照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》测试纱线条干均匀度,测试仪器为CT 3000型条干均匀度测试分析仪;按照FZ/T 01086—2020《纺织品 纱线毛羽测定方法 投影计数法》测试纱线毛羽,测试仪器为YG172A型纱线毛羽测试仪。

2 结果与分析

6种纱线实测混纺比结果如表2所示,质量指标测试结果如表3所示。其中A代表锦纶纯纺纱,B代表包混汉麻/锦纶25/75混纺纱,C代表包混汉麻/锦纶50/50混纺纱,D代表包混汉麻/锦纶75/25混纺纱,E代表条混汉麻/锦纶25/75混纺纱,F代表条混汉麻/锦纶50/50混纺纱,G代表条混汉麻/锦纶75/25混纺纱,H代表汉麻纯纺纱。

由表2可知,包混实际比例可根据落麻率8%进行大致折算,即包混汉麻/锦纶25/75与条混汉麻/锦纶25/75、包混汉麻/锦纶50/50与条混汉麻/锦纶50/50、包混汉麻/锦纶75/25与条混汉麻/锦纶75/25,各组的最终混纺比例很接近,具有可比性,对比分析如下。

表2 汉麻锦纶混纺纱中各纤维最终含量

表3 各组纱线主要质量指标测试结果

2.1 混纺比对断裂强度的影响

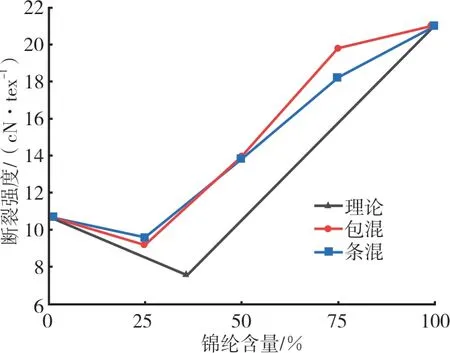

设置强力仪试验隔距500 mm,拉伸速度500 mm/min,预加张力15 cN,测试数量50根,断裂强度取平均值。混纺纱断裂强度与混纺比的关系如图1所示。

图1 混纺纱断裂强度与混纺比的关系

由图1可得,随着混纺纱中锦纶含量的增加,混纺纱断裂强度呈先减小后增大的趋势。当锦纶含量为25%时,混纺纱断裂强度低于汉麻纯纺纱强度,这是由于伸长小的汉麻纤维断裂的瞬间,伸长大的锦纶所承受的力小于汉麻纤维的断裂强度,则混纺纱强度出现下凹点[10]。

通过双组分纤维混纺纱的强伸性能理论计算,得出强度最小时的临界混纺比bc=36.00%,理论计算公式[11]见式(1)。式中:S1为第一断裂点的强度,S2为第二断裂点的强度,a、b为混纺纱中组分A(汉麻)、B(锦纶)的比例,SA为组分A纯纺纱的断裂强度,SB为组分B纯纺纱的断裂强度,SB'为组分A断裂时组分B的断裂强度。实际断裂强度与预测断裂强度对比显示:混纺纱实际断裂强度要高于理论值,这是因为汉麻纤维表面有很多纵线条和龟裂条痕,粗糙的表面增大了纤维间的摩擦因数,使得汉麻纤维与锦纶之间的交互作用明显加强[12],故混纺纱实际断裂强度较理论模型有明显提高,但规律一致。

由表3可以看出,当汉麻纤维含量不超过50%时,混纺纱强力CV较小,皆在10%以下;而当汉麻纤维含量为75%时,包混和条混时混纺纱的强力CV分别达到了16.60%、20.60%,此时混纺纱强力均匀性较差。包混与条混下同一混纺比混纺纱的断裂强度趋势基本一致,无明显差异。

2.2 混纺比对断裂伸长率的影响

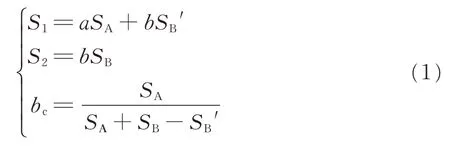

测试纱线断裂强度的同时读取断裂伸长率值,伸长率取平均值,混纺纱断裂伸长率与混纺比的关系如图2所示。

图2 混纺纱断裂伸长率与混纺比的关系

由图2可得,随着混纺纱中锦纶含量的增加,混纺纱的断裂伸长率总体呈上升趋势,锦纶含量为75%时的混纺纱断裂伸长率可接近锦纶纯纺纱的断裂伸长率。当锦纶含量低于25%时,混纺纱的断裂伸长率相对稳定,趋势平缓,较汉麻纯纺纱并没有明显提升,此时混纺纱的断裂伸长率主要由汉麻纤维的断裂伸长率决定;当锦纶含量高于25%时,断裂伸长率急速上升,增长率约为500%,这是由于拉伸混纺纱时,汉麻纤维受力先断裂,锦纶受拉伸力而继续伸长,此时混纺纱断裂伸长的主导因素由汉麻纤维逐渐向锦纶过渡,而锦纶的断裂伸长率是汉麻纤维的14倍左右。

对比纺纱工艺理论中对双组分混纺纱断裂伸长率的理论预测,混纺纱实测断裂伸长率也高于理论,同样是由于理论模型忽略了一些波动性因素,其中就包括了纤维之间的滑移以及交互作用,纤维断裂后仍能对纱的强伸性能作出一定的贡献。因此,混纺纱的实际断裂伸长率比理论断裂伸长率略大。混纺纱断裂伸长率的理论表达式[13]见式(2),式中εA、εB为组分A、B纯纺纱的断裂伸长率。

包混纱的断裂伸长率与条混纱无太大差异。观察混纺比与断裂强度、断裂伸长率的关系图,可以看出:断裂强度、断裂伸长率皆在锦纶含量25%时处于较低水平,即混纺比对断裂强度与断裂伸长率的影响具有同时性[14],呈低强低伸状态。

2.3 混纺比对成纱条干的影响

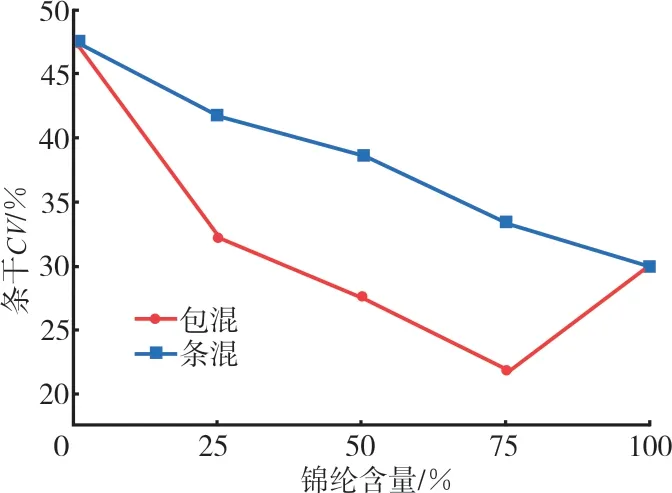

设置条干仪退绕速度400 m/min(当汉麻含量超过50%时速度减半),测试长度400 m,测试次数2次,取平均值,得出成纱条干与混纺比的关系如图3所示。

图3 成纱条干与混纺比的关系

由图3和表3可以看出,随锦纶含量的增加,成纱条干总体好转,且在锦纶含量达到50%时纱疵明显得到改善,条干均匀度提高。这是由于汉麻纤维粗硬,初始模量高,当混纺纱中汉麻纤维含量高时降低了罗拉的有效握持力,牵伸时浮游纤维增多[15],纤维间抱合力减弱,不能形成稳定的摩擦力界,使变速点不稳定[16],纤维头端变速位置分散,移距偏差值大,条干不匀增加,且纺纱过程中会因残留胶质而纠缠成结,导致细纱时牵伸不开而形成粗节,成纱条干恶化。

包混纱的条干CV值及常发性纱疵总体低于条混纱,当锦纶含量为75%时,包混纱除了粗节、棉结数量高于纯锦纶纱之外,条干CV值与细节个数均低于纯锦纶纱,条干CV值为21.85%,细节仅有280个/km,可见汉麻/锦纶25/75包混纱的条干均匀性可与纯锦纶纱媲美,包混更有利于汉麻纱条干均匀度的改善。

2.4 混纺比对成纱毛羽的影响

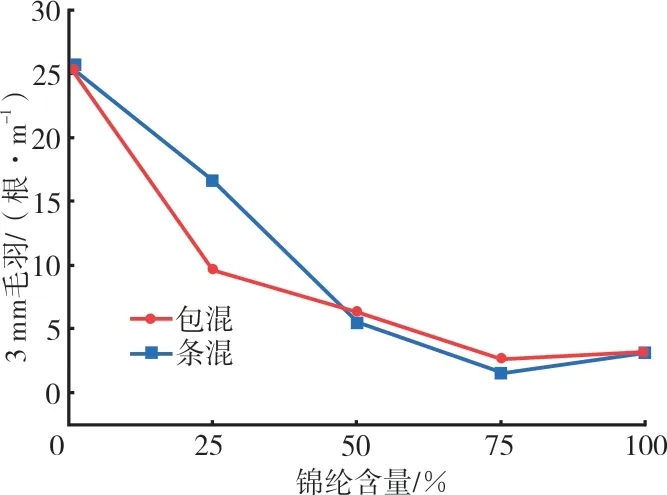

设置毛羽仪测试速度30 m/min,检测3 mm毛羽(有害毛羽)数量,测试纱长为10 m,试验次数为10次,毛羽数取平均值。成纱毛羽与混纺比的关系如图4所示。

图4 成纱毛羽与混纺比的关系

由图4可得,成纱毛羽随着汉麻锦纶混纺纱中锦纶含量的增加而明显减少,呈先减小后增大的趋势,且锦纶含量为75%时3 mm毛羽最少,成纱外观性能较好。由于汉麻纤维初始模量较大[17],无卷曲,抗扭刚度较大,抱合力弱,加捻成纱时纤维头端不易扭进纱体,所以形成毛羽的可能性大;而锦纶细且柔软,抗扭刚度小,在加捻过程中易于扭进纱体[18],产生毛羽几率小,因此混入锦纶会明显弥补缺陷,改善混纺纱的毛羽。

对比表3中包混纱和条混纱的毛羽数据可以看出,仅在锦纶含量较低时出现了差异,且此时包混纱的毛羽相对较少,这可能是因为包混相对于条混更能让两种纤维混和均匀,汉麻短绒能被较好地包覆,锦纶量少时产生的静电也更易消除,使得成纱毛羽较条混时有所降低。

3 结语

汉麻锦纶混纺纱的综合性能随锦纶含量增加而提高,其中拉伸性能在锦纶含量为25%左右时相对较差,纺纱生产中应避免该区间的混纺比例;条干均匀度和毛羽均随锦纶含量增加而有所改善。其中,汉麻/锦纶25/75混纺纱的综合性能相对最优,具有强度高、延伸性好、条干均匀、毛羽少的优良性能。总的来说,汉麻锦纶混纺纱通过包混的成纱质量比条混略高,尤其体现在条干与毛羽指标方面,其他指标无明显差异;且包混可减少生产流程,降低成本,还能在某种程度上改善锦纶的可纺性。