古城选煤厂优化加压过滤机滤液流向

2021-06-15陈志通王云峰高旭鹏李海鹏

陈志通,王云峰,高旭鹏,李海鹏

(山西潞安能化生产服务有限公司 煤炭洗选加工中心,山西 长治 046000)

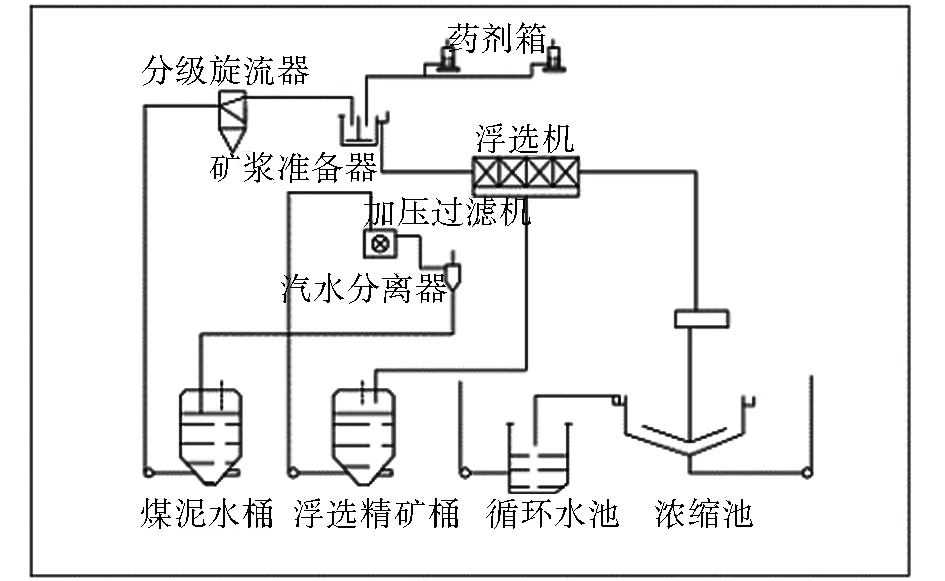

入洗能力800万t/a古城选煤厂位于古城煤矿主井工业场地内,入洗原煤为贫煤,全部来自古城矿井。洗选工艺为150~50(或25)mm 块煤脱泥重介浅槽分选、50(或25)~1.0 mm末煤脱泥无压三产品重介旋流器分选、1.0~0.25 mm粗煤泥经分级旋流器和TBS分选机分选、-0.25 mm细煤泥浮选后精煤加压过滤机、尾煤浓缩压滤回收工艺流程。

1 生产现状

-0.25 mm细煤泥水,经2台XJM-(K)S36(4)型浮选机分选后,浮选精煤经2台GPJ-120型加压过滤机脱水产出精煤,浮选尾矿经浓缩机浓缩和压滤机脱水产出煤泥。精煤和煤泥灰分见表1和表2。

表1 精煤灰分化验

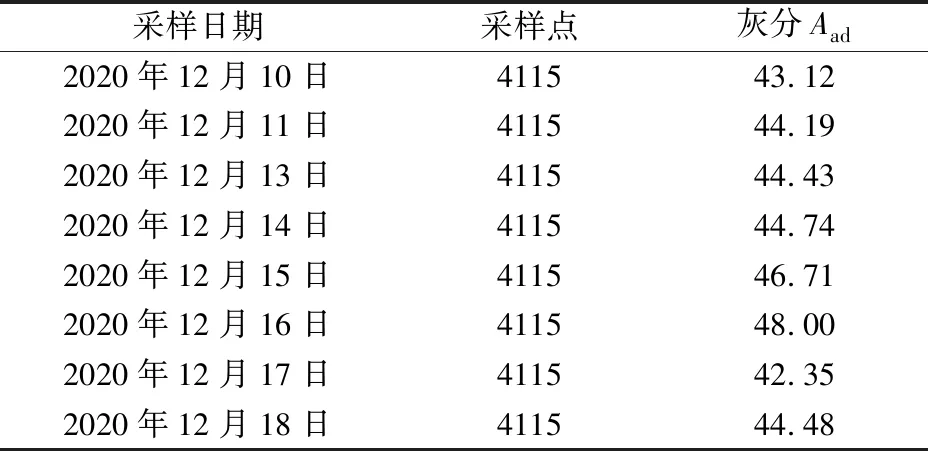

表2 煤泥灰分化验

通过表1和表2可知,精煤灰分符合要求,但煤泥灰分与潞安集团要求的灰分大于50%还有差距。

2 原因分析

煤泥是由煤泥水浓缩压滤产出,煤泥水由浮选尾矿和加压过滤机滤液水组成,水量分别是2 766.12 m3/h、143.26 m3/h。多次对进入浓缩池管道的浮选尾矿采样化验,化验结果见表3。

表3 浮选尾矿灰分化验

多次对进入浓缩池管道的滤液水采样化验,化验结果见表4。

表4 滤液水浓度和灰分化验

由表3和表4可知,浮选尾矿灰分符合要求,但加压过滤机滤液水中则含有精煤,故当滤液水到达浓缩池时,经浓缩机浓缩后,与尾矿煤泥混合,经压滤机回收,造成煤泥灰分较低(见表2)。

通过实地查看和分析,是因为加压过滤机滤布损坏后不能及时发现、或更换不及时导致精煤进入滤液中,因此需要对滤液水进行再处理。

3 解决方案

通过对选煤厂加压过滤机生产环节分析,提出3套解决方案:

1) 加强加压过滤机岗位工培训,勤观察勤检查勤更换,确保加压过滤机滤布完好。

2) 改变滤液水管路流向,将滤液水排至浮选精矿桶,重新通过加压过滤机回收。

3) 改变滤液水管路流向,将滤液水排至煤泥水桶,重新通过分级旋流器+TBS+浮选机+加压过滤机回收。

方案优、缺点对比如下:

方案1:由于人的不可控性,滤布保持完好不能达到100%,此方案排除。

方案2:滤液水排至浮选精矿桶,一是使加压过滤机入料浓度降低,影响过滤效果;二是滤液水的水量大致使浮选精矿桶溢料,故此方案排除。

方案3:滤液水排至煤泥水桶,一是可以稀释分级旋流器入料浓度,减少添加稀释水;二是可以彻底解决含精煤滤液水流向浓缩池,可以确保提高尾煤灰分,故选煤厂选用此方案。

4 工艺技改

由图1可知,加压过滤机滤液水设计走向为排至浓缩池,通过多次观察化验,决定滤液水不进入浓缩池,增加管道使滤液水进入煤泥桶如图2所示,通过分级旋流器+TBS+浮选机+加压过滤机再次回收,通过以上流程改造,从工艺上可以解决加压过滤机滤液导致的跑煤问题,提高尾煤灰分,同时也减少了煤泥桶稀释水的使用量,避免过多稀释水进入系统。

图2 改造后工艺流程

5 注意事项

由于加压过滤机有时开1台有时开2台以及加压过滤机脱水时间不稳定,可能导致煤泥桶位不稳定,就会影响分级旋流器的稳定运行,同样出现分选效果差,可能出现较大颗粒进入浮选系统,造成跑粗。

为保证桶位稳定,确保分级旋流器入料稳定,通过液位控制系统,需要集控人员随时掌握桶位情况,及时开启停阀门补关水,以此来保证煤泥桶液位稳定,满足分级旋流器所需正常入料量。

6 经济效益

加压过滤机滤液系统改造后,解决了加工过滤机滤布破损导致的滤液跑粗现象带来的煤泥灰分低现象,经联系对尾煤进行化验,煤泥灰分由原来的38%左右提高到了43%左右(见表5)。

表5 尾煤灰分化验

7 结 语

古城选煤厂通过分析找到导致尾煤灰分较低的原因,并根据实际生产情况,对加压过滤机滤液水走向进行合理优化,实现滤液水闭路循环,从而提高了煤泥灰分,但与要求还有差距,需进一步查找原因改进,继续提高尾煤灰分。