正旺煤业2号煤自燃机理及防治技术

2021-06-15武和平

武和平

(孝义市应急管理局,山西 孝义 032300)

据统计,我国国有重点煤矿中,存在煤炭自然发火危险的矿井占比达56%,而由于煤炭自燃引起的火灾事故在矿井火灾事故中的比例在90%以上。随着工作面生产能力的增大,工作面走向和倾斜长度增大,采空区漏风面积大,遗煤自燃的几率增大,给煤矿的安全生产造成了严重的影响[1-5]。

1 工程概况

正旺煤业21102工作面所采煤层2号煤,平均厚度2.3 m。该煤层为Ⅱ类自燃煤层,同时该煤层具有爆炸危险性,火焰长度为320 mm。工作面为刀把形,初始切眼长度为137 m,对接后的切眼长度为160 m。推进长度为697 m,工作面采用一次采全高走向长壁综合机械化采煤法,全部垮落法管理顶板,最大控顶距5.4 m,最小控顶距4.6 m。工作面巷道沿煤层底板掘进,为矩形断面,规格为4.8 m×3.2 m(宽×高),锚网索联合支护。

工作面通风方式为一进一回“U”型通风,运输巷进风,运料巷回风。工作面采用“三八”制作业,早班检修,中班和夜班生产,正常每天割煤5刀,进尺4.0 m,正常回采时的风量为750 m3/min。

2 自燃机理分析

2.1 煤炭自燃的特征

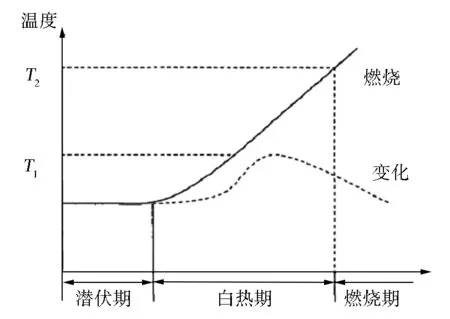

采空区煤炭的自然发火可以分为三个阶段,如图1所示。

图1 煤炭自燃发火三个阶段

1) 潜伏期。工作面开采后,在常温甚至低于常温下,采空区的遗煤与氧气接触,发生氧化反应,在煤体表面形成氧化物,煤的活性增强。

2) 自热期。在该阶段,采空区遗煤的化学反应速度加快,并且生成CO和CO2等气体,同时释放热量,随着热能的积蓄,温度逐渐升高,温度的升高又增加了煤炭的反应速度,当达到临界点温度时,煤体发生自燃。该阶段的主要监测对象是温度。

3) 燃烧期。该阶段内,煤体已经发生自燃,生成有大量的CO和CO2等气体,并且有明显的烟雾,甚至有明火出现。该阶段内可以通过监测O2或标志性气体的浓度来判断煤炭的自燃情况。

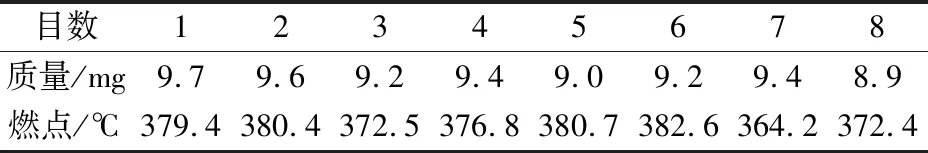

2.2 着火点试验

在21102运输巷中取样,实验室内利用碎煤机将煤样破碎,筛分出15~20目、35~50目、60~80目、90~110目、120~150目、160~190目和200目八组不同的粒径,编号为1~8。将不同的煤样置于恒温箱内烘烤5 h以上,温度保持在100 ℃,之后在坩埚内进行20~600 ℃的燃烧试验。模拟的空气流量为30 mL/min,O2和N2的比例为1∶4。采用DTGA法确定着火点,试验结果如表1所示。

表1 煤样燃点实验结果

由试验结果可以看出,2号煤最低着火点为364.2 ℃,相对较低,在一定温度下容易发生自燃。

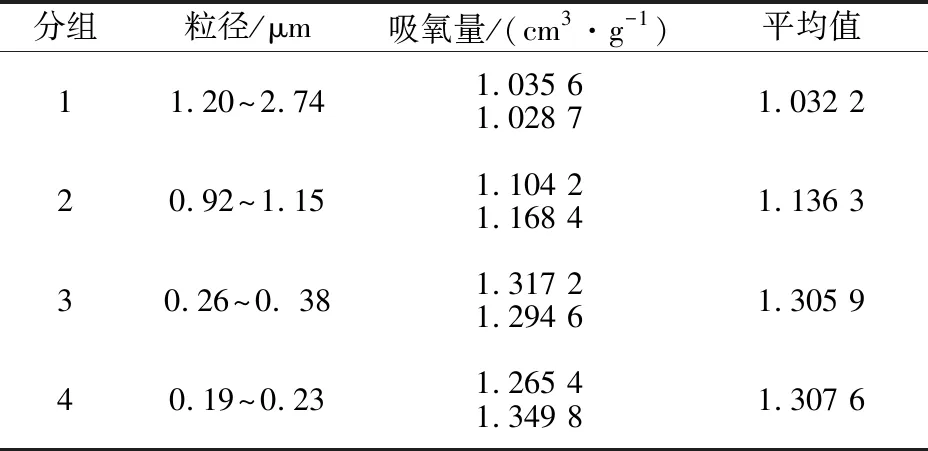

2.3 吸氧量试验

将煤样破碎筛分为7~15目、16~20目、25~40目和45~70目四组,每组2份试样。采用的仪器为ZRJ-1 型煤自燃倾向性测定仪。取煤样1 g置于仪器内,分别进行两次吸附和脱附,吸附时间为20 min和5 min,脱附时间为2 min,分别计算实管峰和空管峰面积,试验结果如表2所示。

表2 吸氧量试验结果

由试验结果可以看出,2号煤的最高吸氧量为1.307 6 cm3/g,相对较高,在密闭不好的条件下容易发生氧化反应。并且随着粒径的减少,吸氧量存在一定的波动,不是简单的线性关系。

3 采空区气体变化观测研究

3.1 气体变化监测

工作面推进60 m时,在21102进风巷中布置5个测点,间距为35 m,利用束管监测系统进行现场实测。束管与地面气相色谱相连,利用气相色谱定期分析的方法对采空区气体中的成分进行分析。

其中4号测点的观测结果如图2所示。

图2 4号测点氧气浓度监测结果

由图可以看出,工作面推过后,氧气的浓度逐步下降。当工作面位于测点前方170 m时,采空区中的氧气浓度下降到18%以下。当工作面推过测点260 m时,采空区中的氧气浓度为7.341 9%.

3.2 温度监测

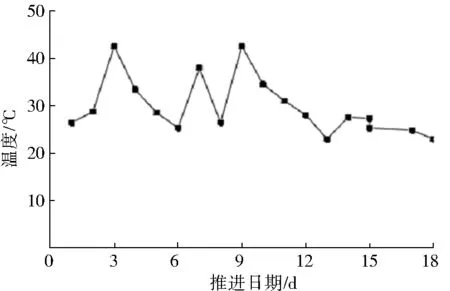

在21102进风巷中设置5个测温点,在实体煤帮施工钻孔,在钻孔中埋设热电偶,监测采空区中的温度变化。其中3号测点监测到的温度变化如图3所示。

图3 3号测点温度监测结果

3号测点的温度观测结果表明,在工作面推过后一段时间内,采空区内的温度变化较大,但总体呈上升趋势,最高温度可达43.19 ℃,工作面推过13 d即在工作面后方65 m左右,工作面温度达到稳定。

根据实验室实验,2号煤的煤样在35 ℃左右时监测到了CO气体,表明出现了氧化现象。因此高温区内有煤炭氧化的可能。

3.3 三带划分

根据21102工作面O2浓度的监测结果,并结合采空区温度变化特征,确定工作面采空区散热带的范围为工作面后方60~70 m,窒息带的范围为工作面后方265 m,中间氧化带的平均宽度为200 m,三带分布如图4所示。

图4 采空区自燃“三带”划分(m)

4 自然发火防治措施

4.1 采空区注氮

按如下公式计算采空区注氮量Q:

式中:Q0为采空区氧化带内漏风量,取8 m3/min;C1为采空区氧化带内平均氧气浓度,(18%~7%),取12%;C2为采空区惰化防火指标,取7%;CN为注入采空区中的氮气浓度,97%;k为备用系数,取1.3。

代入计算可得,21102工作面所需的氮气量为780 m3/h。选用沈阳煤科院的DM-1000型注氮机,该注氮机以井下空气为原料,产氮量为1 000 m3/h。将该注氮机布置在采区轨道下山内,利用76.2 mm管路经工作面两个巷道向采空区内注浆,每隔30 m设置一个出气口。注氮方式为预防性间隔注浆,每天的注氮时间不小于2 h,但采空区监测到有自燃的标志性气体或其他发火征兆时,24 h不间断注氮,直至自然发火征兆消失。当工作面遇到断层等地质构造推进速度变慢时,应当延长注氮时间或连续注氮。

4.2 防火剂喷雾阻化

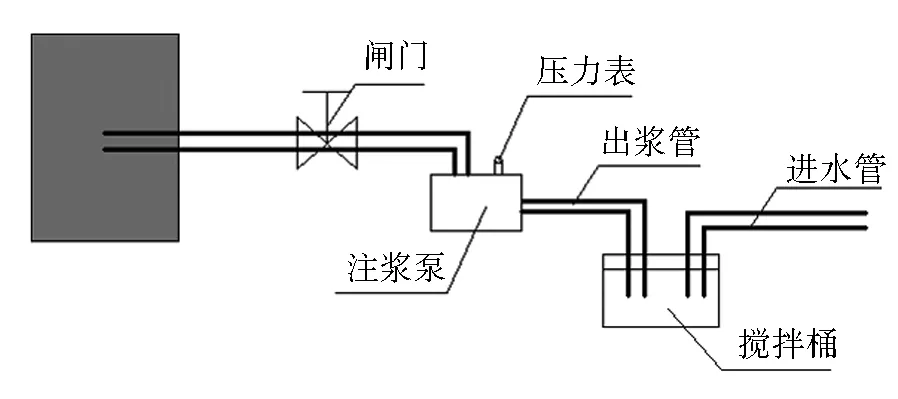

在工作面两巷内,向工作面喷射MEA 防灭火材料,该防火材料由灭火剂和发泡剂组成,使用时加水制成浆液利用注浆泵注入到钻孔中。操作流程如图5所示。

图5 MEA 防灭火材料工艺流程

在工作面上下隅角处,各布置3个钻孔,呈扇形,孔深6 m。工作面正常推采期间灭火剂的比例为7%,和发泡剂的比例为9%,工作面推进缓慢期间可适当加大灭火剂的用量。采用2BN50/1.5 型泥浆泵,额定流量50 L/min,管路为内径5 cm的钢管,初始注浆压力控制在0.9~1.0 MPa之间,当压力升至1.3 MPa时停止注浆,并对管路进行清洗。

4.3 支设煤袋墙

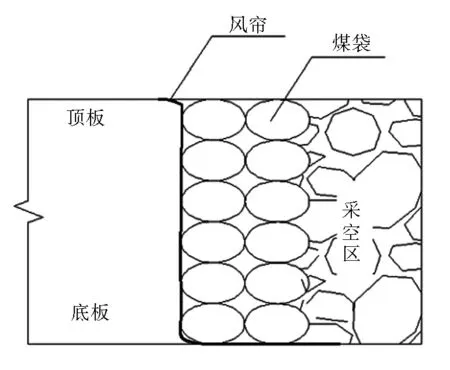

在工作面遇到地质构造推进缓慢的地段或者停采期间,在工作面上下两巷支设煤袋墙。现场取煤粉,喷洒水和防火剂,搅拌均匀,装入编织袋中。沿巷道底板铺设风帘布,在风帘上堆垒煤袋,同时将风帘紧贴袋子墙吊起,挂于巷道顶板的金属网上,如图所6示。

图6 煤袋墙支设示意

该方式现场取材,施工方便,堵漏效果较好,需要加强监督管理,每班规定专人对挡风墙的质量和挡风帘的悬挂位置进行视察,如出现煤袋墙上部不接顶等漏风现象立即组织人员堵漏。

5 结 语

1) 正旺煤业2号煤层煤的最低着火点为364.2 ℃,最高吸氧量为1.307 6 cm3/g,具有着火点低、静态吸氧量大等特点,在工作面回采中应当采取防灭火措施。

2) 21102工作面采空区散热带的范围为工作面后方60~70 m,窒息带的范围为工作面后方265 m,中间氧化带的平均宽度为200 m,工作面后方200 m是防治的重点区域。

3) 通过采取采空区注氮、喷射防火剂、支设煤袋墙等措施,实现了21102工作面的安全回采,为正旺煤业2号煤开采提供了经验。