高水速凝材料采空区密闭技术在南关煤业的应用

2021-06-15宋志强

宋志强

(山西汾西矿业 南关煤业有限责任公司,灵石 南关 031304)

构筑密闭墙是煤矿井下采空区密闭的常用方法,目前密闭墙所选用的材料主要是混凝土,该类材料为刚性材料,强度相对较高,对顶板的支撑效果好。但施工中存在工艺复杂、效率低等缺点,并且在矿压影响下,该类密闭极易出现裂缝造成漏风,影响密闭效果[1-4]。为改善密闭效果和提高施工效率,在南关煤业采用高水速凝材料进行密闭,取得了较好的效果。

1 工程概况

山西汾西矿业集团南关煤业1207工作面所采煤层为2号煤。根据2019年5月山西省煤炭工业厅综合测试中心的测定结果,工作面煤尘具有爆炸性,其爆炸指数为36.9%.2号煤层自燃倾向性等级为Ⅱ类,自燃倾向性为自然发火煤层,但测试的煤吸氧量为0.66 cm3/g,接近Ⅰ级自燃的指标(大于0.70 cm3/g),并且最短自然发火期为60 d。因此,为保证安全生产,矿方在工作面回采结束后,在工作面量巷道构筑密闭墙对采空区进行封闭。

目前南关煤业2号煤采空区密闭采用的是混凝土喷射,主要的材料是水泥和沙子等,在使用中存在以下问题:

1) 材料用量大。2号煤工作面巷道的尺寸为5 m×3 m(宽×高),密闭墙的长度一般为2 m,以此计算,需要混凝土50 t,辅助运输量大,工人劳动强度高。

2) 施工速度慢。密闭施工时,正常一个班一般喷300 mm左右,一般密闭墙需要5个班才能完成,施工效率低。

3) 密闭效果不理想。混凝土为刚性材料,强度高,但存在一定的固缩,接顶性差,并且受采空区残余支承压力及相邻工作面回采的矿压影响,密闭墙与顶板及两帮之间容易出现裂缝,造成漏风,影响密闭效果。

2 充填材料的选取

2.1 材料简介

高水速凝材料是20世纪80年代由中国矿业大学北京研究生部研发,应用于煤矿沿空留巷并取得成功。经过不断的改良,材料性能不断提高,与波雷因、马丽散等化学材料相比,高水速凝材料反应温度低,强度和凝结时间可调,最大强度可达10 MPa以上。与水泥材料相比,高水速凝材料的固体用量少,凝结速度快,工人劳动强度低,是一种理想的充填材料,近年来广泛应用于煤矿采空区充填、地面灌浆加固、煤矿防灭火等,取得了较好的效果[5-6]。

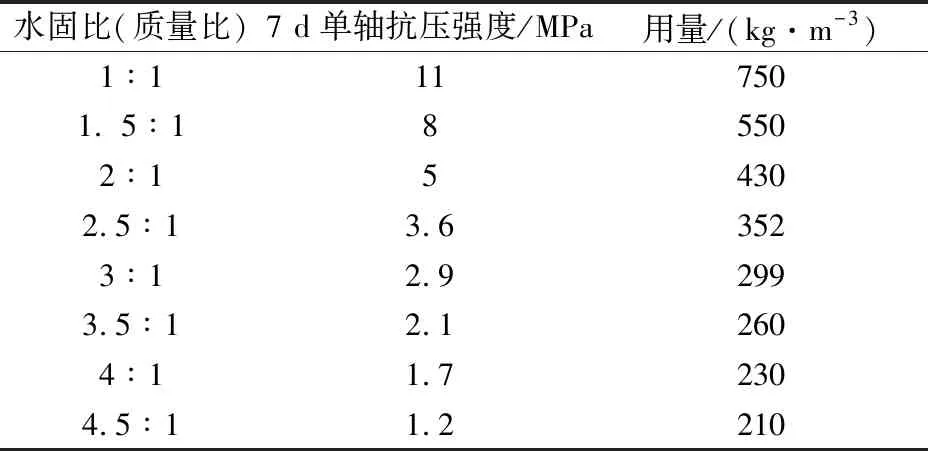

不同水灰比的材料强度和单位充填体的材料用量如表1所示。

表1 不同水固比材料强度和凝结时间

2.2 强度计算

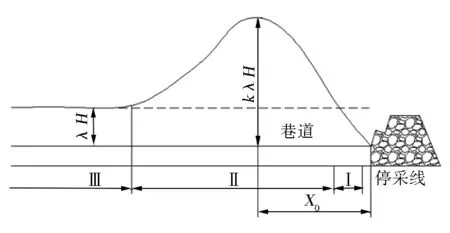

相邻工作面回采结束后,密闭墙所承受的顶板载荷最大。根据威尔逊的两区约束理论,建立如图1所示的力学模型。

图1 密闭墙体受载计算

充填体所需强度计算公式如下:

式中:q为充填体强度,MPa;γ为上覆岩层的平均容重,kN/m3;h为工作面顶板的垮落高度,m;a为巷道宽度,m;b为煤柱宽度,m;c为巷道受采空区影响范围,m;H为煤层厚度,m。

计算可得,充填墙体的强度不得低于2.69 MPa。根据表1可确定高水速凝材料的水灰比为3∶1。

3 充填密闭墙设计及施工

3.1 密闭墙位置的确定

根据工作面支承压力的分布特点,利用极限平衡理论建立力学模型,如图2所示。

图2 采空区附近支承压力分布

极限平衡区宽度X0的计算公式如下:

式中:m为煤层厚度,m;λ为侧压系数;K为应力集中系数;H为埋深,m;φ为煤体内摩擦角,°;C为煤体粘结力,MPa;P为支护对煤壁方向的约束力,MPa。

计算可得,极限平衡区的范围为7.2~9.3 m。为减小密闭墙的受力,密闭墙应当设置在极限平衡区的范围内,为此,密闭墙应在工作面停采线以外2 m范围内,宽度为5 m。

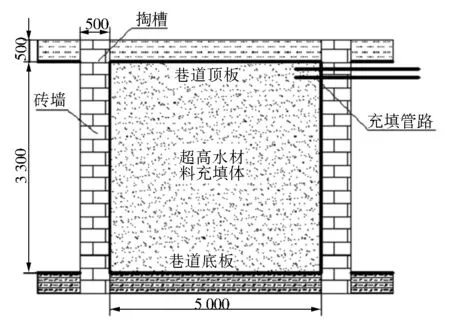

3.2 两侧挡墙设计

由于高水速凝材料的流动性好,为保证其在指定位置成型,需要在提前支设好的挡墙内浇筑。在巷道顶底板掏槽,尺寸为500 mm×500 mm(宽×深),砌筑两道砖墙,间距为5 m,如图3所示。在砌筑过程中,留设充填管路、出气管路以及相应的监测管路等。

图3 挡墙示意(顺巷剖面)(mm)

3.3 主要设备选型

采用高水速凝材料进行采空区密闭,主要设备为搅拌桶和注浆泵。

1207工作面的充填体积约为75 m3,计划4 h完成充填。充填泵的型号为2ZBYSB-55型充填泵,额定流量为5.4~18 m3/h,额定压力5~15 MPa。

搅拌桶为矿方自制,桶的内径和高度均为1 m,在600 mm处做标记,制浆时加水至该高度,配高水速凝材料6袋搅拌即可。

充填管路采用选用外径31.5 mm 抗压不低于15 MPa的高压胶管,从泵站到密闭墙布置两趟,分别输送A料和B料。三通用无缝钢管焊制成“Y”形,胶管与钢管间用快速接头连接。

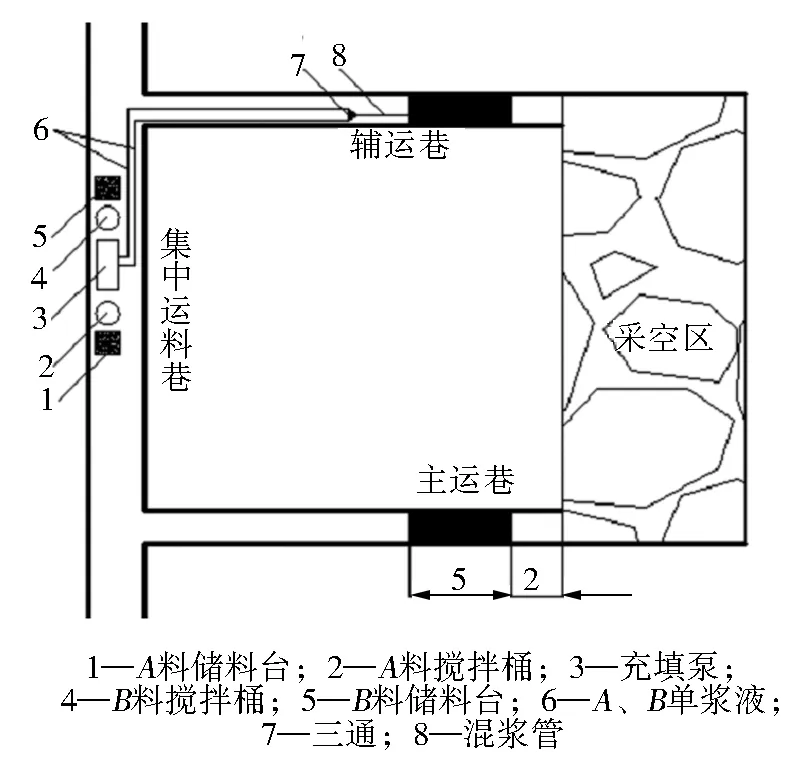

3.4 系统布置

由于1207工作面采空区密闭充填量较小,因此在井下设置移动注浆站,将集中运料巷内的一段巷道扩帮,扩帮尺寸为20 m×1.5 m×3.3 m(长×宽×高),同时将地面硬化,避免材料受潮,如图4所示。

图4 充填系统布置

3.5 密闭充填工艺

1) 构筑密闭墙。在设计位置构筑两道砖墙,同时预埋相应的管路。

2) 充填。A料在1号、2号搅拌桶中搅拌,B料在3号、4号搅拌桶中搅拌。当1号、3号搅拌桶给充填泵供料浆时,2号、4号搅拌桶加水、上料制浆,实现连续作业。单浆搅拌时间不得低于3 min,混浆管的长度不得低于8 m。充填过程中应密切关注砖墙的情况,如果发现有异常,应立即停止并及时处理。

3) 管路清洗。密闭墙施工结束后,立即对充填设备进行清理。向搅拌桶中加入清水,利用充填泵将其压出,出浆后浆液不浑浊即可停止。

4 应用效果

1207工作面密闭墙的充填体积为75 m3,现场配备8个工人用一个早班完成了充填。

1) 材料的强度达到要求。在充填过程中,利用准备好的模具从混浆口取样观测,材料的初凝时间约为25~30 min,实验室测得的最终强度为2.82 MPa,满足了要求。

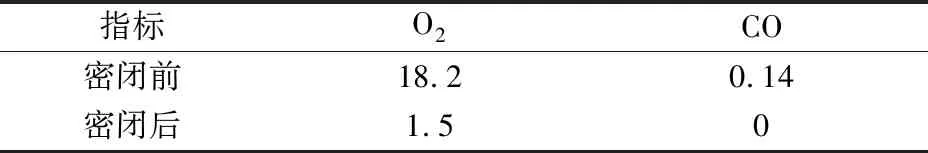

2) 密闭性效果良好。采用JSG-8束管监测系统对密闭墙构筑前后的自燃标志性气体进行监测,结果如表2所示。

表2 密闭前后气体监测结果 %

由监测结果可以看出,密闭后O2浓度下降幅度较大,未观测到CO等气体,由此可以判断,采空区未发生煤炭自燃现象。

3) 墙体稳定。3个月后观测,墙体稳定完好,没有开裂和脱皮。

采用高水速凝材料进行采空区密闭,减轻了工人的劳动强度,节省了用工,密闭效果好,保证了煤矿的安全生产。

5 结 语

1) 受采空区残余支承压力和相邻工作面回采的影响,南关煤业混凝土密闭墙出现裂缝,造成漏风,影响了密闭效果。

2) 高水速凝材料强度和凝结时间可调,水灰比3∶1的最终强度可达2.9 MPa,能够满足1207工作面的密闭要求。

3) 根据极限平衡理论计算可得,1207工作面极限平衡区的范围为7.2~9.3 m,为此确定密闭墙的位置为工作面停采线2 m。

4) 采用高水速凝材料进行采空区密闭,固体材料用量较少、工人劳动强度低、效率高、工艺简单、成本低并且密闭效果好,是一种理想的密闭方式。