大阳泉矿回采巷道锚注一体化技术研究与应用

2021-06-15古庆华

古庆华

(山西阳泉盂县跃进煤业有限公司,山西 盂县 045100)

与传统的U钢、工字钢等支护相比,锚杆支护是一种主动支护方式。自引进以来,以其工艺简单、成本低廉、支护效果好在全国煤矿得到了应用。但对一些软岩或松散破碎的围岩,由于围岩本身整体性差、承载能力低,普通的锚杆索支护效果并不理想。为此锚注支护技术逐渐推广开来。与传统的框架结构支架及锚杆索支护相比,锚注支护将破碎煤岩体与锚杆胶结到一起,提高支护系统的承载能力,在松散、软弱、破碎围岩中取得了理想的支护效果[1-5]。大阳泉矿15号煤采用综放开采,顶板强度低且相对破碎,常规的锚杆索支护变形量大,影响生产,为此开展了锚注一体化技术的研究。

1 工程概况

山西南煤集团大阳泉矿8133工作面位于15号煤采区北翼,工作面埋藏深度343~590 m。开采煤层为15号煤,煤层均厚5.8 m,煤层倾角5~16°,平均10°,煤层顶底板岩性如图1所示。

图1 15号煤顶底板岩性

8133工作面进风巷掘进断面5.0 m×3.3 m(宽×高),巷道为矩形,沿煤层底板掘进。

2 原巷道支护状况调查

2.1 原支护设计

巷道原设计采用锚杆索支护。锚杆为D18 mm×2 000 mm的高强螺纹钢锚杆,间排距为800 mm×900 mm,顶锚杆每排7根锚杆,用梯子梁接连,靠近两帮的两根锚杆向采空区方向倾斜10°,其余垂直顶板布置。锚索规格为D17.8 mm×6 000 mm,每排布置两根,间排距为2 500 mm×1 800 mm。

帮锚杆为D18 mm×2 000 mm的螺纹钢锚杆,间排距为800 mm×900 mm,每排布置4根,底角锚杆向底板方向倾斜10°,锚杆之间用梯子梁连接。

2.2 变形特征

1) 巷道变形阶段性明显。掘进后7 d内巷道变形剧烈,该阶段的顶板下沉和两帮收敛占巷道总变形的60%左右,之后巷道变形速率逐渐减少,15 d左右达到稳定,一个月之后的变形值较小,约占10%.

2) 巷道变形量大。巷道顶板下沉剧烈,顶底板移近量最大达到900 mm,主要为顶板下沉,最大下沉量为725 mm,底鼓相对较小。离层仪显示,顶板浅部和深部均有离层,巷道中部离层值最大。巷道两帮鼓帮严重,平均帮鼓量在600 mm以上,最大达到960 mm。

3) 部分支护构件发生严重破坏。受巷道大变形的影响,两巷顶板和两帮均出现了锚杆断裂、托盘外翻甚至脱落,锚索被拉断的现象,部分地段网兜多并且体积大,具有一定的安全隐患。

2.3 原因分析

1) 煤岩体强度低。对顶板打钻取芯,在实验室测试其单轴抗压强度,结果表明如表1所示。

表1 巷道直接顶煤岩体的强度

结果表明,15号煤及伪顶的强度较低,普氏系数仅为1,而巷道顶板之上为2m的煤层及0.3 m的泥岩,巷道掘进后紧靠锚杆索支护难以保持稳定。

2) 地应力影响。对该矿15号煤进行地应力测试,结果表明,该煤层的最大水平主应力为19.7 MPa,而垂直应力为12.6 MPa,侧压系数为1.5。由于巷道的直接顶板和两帮均为煤体,强度较低,在强地应力作用下,两帮形成应力集中发生剪切破坏向巷道内突出,弱化了对顶板的支撑作用,顶板承载基础的变形加剧了顶板的下沉,对煤帮的作用力增大,促进了煤帮的变形,形成了恶性循环。

3) 原支护设计不合理。8133进风巷的高度为3.3 m,巷道的直接顶板为2 m后的煤层,而顶锚杆的设计长度为2.0 m,端部位于伪顶范围内,锚固点不稳定,不利于支护效果的发挥。

2.4 控制对策

1) 提供足够的支护阻力。根据锚杆支护理论,对于破碎围岩,锚杆可以提高岩体结构弱面的抗剪强度,减少顶板的应力集中,使得锚固区内的上覆岩层形成稳定的预应力承载结构,同时,控制弱面的离层,维持顶板的完整,避免出现网兜甚至冒顶。

2) 提高煤岩体的自承能力。15号煤的强度低,存在一层伪顶,破坏了顶板的完整性。对于此类破碎煤岩体,在加强支护强度基础上,还应该提高其自身的承载能力,通过注浆等提高煤岩体的内聚力,封闭煤岩体中的节理裂隙,增强抵抗变形的能力。

3) 加强关键部位支护。现场调研表明,8133进风巷的巷道变形主要集中在两帮,因此,应当加强两帮的支护,为顶板提供稳定的承载基础。另外,软弱夹层巷道顶板中部的离层最先发生并且离层值最大,应当加强支护。

3 锚注一体化支护技术

3.1 支护方案

通过对巷道变形特征、变形原因的分析,确定采用顶板高强锚杆+巷帮锚注一体化的支护方案,支护设计如图2所示。

图2 锚注一体化支护方案(mm)

1) 顶板支护。顶锚杆采用D20 mm×2 400 mm的高强螺纹钢锚杆,每根锚杆配两卷Z2345树脂锚固剂,间排距为900 mm×900 mm,每排6根,中间4根垂直顶板布置,其余2根向外倾斜15°。每排锚杆用4 800 mm×100 mm×5 mm(长×宽×厚)的W钢带连接。

顶锚索规格为D17.8 mm×7 300 mm,每根锚索使用4卷Z2345树脂锚固剂,锚索呈“三一三”布置,排距为900 mm,位于巷道中间的锚索沿巷道走向利用W钢带连接到一起,增强对巷道中部的支护能力,其余两根为单体布置。

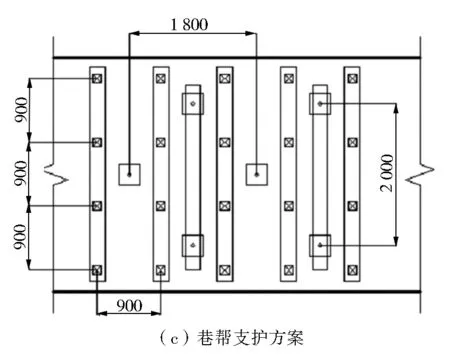

2) 巷帮支护。帮锚杆为D20 mm×2 000 mm的高强螺纹钢锚杆,配2卷Z2345树脂锚固剂,间排距为900 mm×900 mm,每排布置4根,中间2根垂直巷帮,其余2根倾斜15°。

3) 帮锚索规格为D17.8 mm×4 300 mm,每根锚索使用3卷Z2345树脂锚固剂,锚索呈五花布置,排距为900 mm,2根锚索间距为2 000 mm,利用W钢带竖向连接到一起。

3.2 注浆参数

巷道两帮利用锚杆钻孔和锚索钻孔注浆,提高其支护强度。

1) 注浆材料。注浆材料为425硅酸盐水泥制成的浆液,水灰比为0.7∶1。现场应用使用一个内径700 mm、高度800 mm的搅拌桶,在360 mm处做标记。每次加水至该高度,配水泥4袋搅拌即可。

2) 注浆压力。采用单液泵注浆,锚杆孔注浆压力不超过3 MPa,锚索孔的注浆压力为6~8 MPa。注浆管路为专用的高压注浆管,内径8 mm,壁厚1.5 mm,耐压强度可达10 MPa以上。

3) 孔深和孔径。为便于下管注浆,锚杆采用D30 mm的钻头掘进,注浆管的长度为1 000 mm,锚索孔内注浆管的长度为3 000 mm,打孔时先采用D34 mm钻头钻进3 m,然后用D30 mm钻头钻进至7 000 mm深度。

4) 封孔方式。初期采用的是封孔器封孔,但由于煤层松软,成孔后容易出现塌孔,封孔器无法插入,另外封孔器的成本较高,多次试验后采用化学材料封孔的方式。将注浆管深入钻孔中后,将提前备好的缠绕了棉丝的木棒蘸取化学材料后迅速深入孔中,化学材料即时发生反应,迅速膨胀,将钻孔封住。一般要求木棒深入孔中300 mm。

对于部分锚杆索出现的煤壁跑浆现象,一般用干水泥对煤壁进行二次封堵即可。

3.3 注浆工艺

锚注一体化的注浆工艺如图3所示。在锚杆索杆体进入钻孔之后,将注浆管插入钻孔中,然后封孔,对锚杆索施加预紧力安装,完成之后进行注浆。

图3 锚注一体化工艺流程

3.4 应用效果评价

在8133进风巷道掘进过程中设置测站,利用十字布点法对巷道表面位移进行矿压观测,结果如图4所示。

图4 巷道表面位移观测结果

由图4可以看出,采用锚注一体化注浆技术减沉控帮效果明显。与其他工作面巷掘进相比,8133进风顺巷道变形的阶段性不明显,巷道掘进后变形量呈线性缓慢增长,两帮收敛速度约为3 mm/d,顶板下沉速度约为1.5 mm/d。10 d左右巷道变形逐渐稳定,最终顶板下沉量约为16 mm,两帮移近量约为30 mm。

4 结 语

1) 大阳泉矿15号煤工作面顶板煤岩体的强度低,地应力复杂,巷道变形阶段性明显,以顶板下沉和两帮收敛为主,变形量大且持续时间长。

2) 锚注支护能够将煤岩体与锚杆胶结到一起,通过封堵煤岩体中的裂隙等提高支护系统的承载能力,维持巷道的稳定。

3) 8133进风巷道通过采用锚注一体化支护技术,巷道变形量小,满足了煤矿的生产要求,可为松散、破碎、软弱的围岩支护提供参考。