进口铝土矿赤泥选铁技术研究

2021-06-15卢海峰

卢海峰

(中国铝业股份有限公司,北京 100082)

赤泥是在铝土矿生产氧化铝流程中产生的工业固体废弃物,按照《危险废物鉴别标准》,属于一般工业固体废物(固废代码:SW09),赤泥中含有Fe、Al、Ca、Na等元素,具有强碱性、腐蚀性以及放射性。采用拜耳法工艺,每生产1吨氧化铝,会产生1吨左右的赤泥,我国每年的赤泥排放量超过1亿吨。赤泥堆场占用大量土地,并需要进行堆场维护,成本较高,约占到氧化铝生产成本的1.5%以上[1]。同时会造成土地污染和盐碱化,同时由于赤泥的粒度极细,裸露的赤泥经过长时间的风水日晒后脱水风化,会导致粉尘进入空气,影响空气能见度并对人和动物的健康造成危害。赤泥形成的高碱性液体腐蚀性强,且其中富集的放射性元素危害堆放区域附近的人以及动植物,对周围环境造成放射性危害[2]。

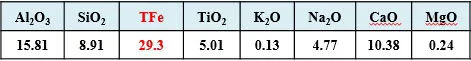

赤泥中含有大量的有价金属元素,如铁、铝、钙、钠等,可以作为一种潜在的铁铝资源加以综合利用[3],其中铁含量在30%左右,如不加以利用,会造成环境污染和资源浪费。

图1 赤泥多元素化学分析结果

本文对进口铝土矿生产氧化铝排出的赤泥进行选铁研究,达到了销售要求,对赤泥固废进行减量化和综合化利用。

1 进口铝土矿赤泥生产背景与技术应用现状

1.1 进口铝土矿背景

中国是铝金属制品生产和消费大国,铝冶炼使用的原料为氧化铝,而氧化铝需要开采铝土矿进行生产。随着国内铝土矿资源不断消耗,采用进口矿生产氧化铝已经成为了国内大型氧化铝企业的必然选择。2020年,中国进口铝土矿约1.34亿吨,其中几内亚、澳大利亚、印尼占据中国进口铝土矿前三位。

进口铝土矿中铁矿物含量高,吨氧化铝赤泥产生量大,赤泥堆存占用土地面积大。铝土矿溶出赤泥TFe含量高,但是,铝针铁矿占含铁矿物50%以上,采用常规磁选方法选出的铁精矿TFe含量达不到销售要求,无法实现赤泥资源化、减量化利用。全世界堆存的待处理赤泥超过40亿吨,我国年赤泥产生量超过1亿吨,实际综合利用率不足5%。

1.2 进口铝土矿赤泥选铁技术现状

由于赤泥中的铁含量高,如果能做到技术上可行、经济上合理的选铁技术,则既可以处理赤泥固废,同时可降低国家对铁矿石的进口依赖。因此,国内对赤泥选铁技术研究较多,形成了多种不同风格不同路线的技术原型,例如国内某氧化铝生产企业采用预富集-深度还原-磁选分离提铁的技术路线,采用浮选、单一强磁选、选择性疏水絮凝、磁选等方法,最终确定使用单一强磁选铁作为预富集手段,得到全铁品位为30.74%的富铁赤泥,可以为后续的深度还原试验提供合格原料[4]。

在拜耳法生产氧化铝流程中,为了提高溶出率,对矿石的粒度要求较高,原矿中的-0.315mm达到100%,-0.063mm要达到75%以上,而赤泥中铁矿物的粒度是影响铁的回收指标的主要因素,赤泥中含有50%以上的粒度小于5微米的泥状物中含铁较高,铁含量在23%以上,物理选矿方法难以有效回收这些微细粒状的铁矿,采用磁选机赤泥选铁过程中,赤泥碱度在10g/l左右,对磁选机的磁介质及生产流程容易产生结垢影响磁选效果,需要定期脱垢恢复磁选机的磁选力[5]。国内某氧化铝企业赤泥选铁采用了DLS系列立环高梯度磁选机和ZH组合式强磁选机组合使用,用以提取赤泥中的铁精矿[5]。

DLS系统使用一粗一细两级磁选配置,来处理沉降赤泥,精选后精铁矿含量大于55%,精选尾矿铁含量在45%左右,进入粗选机进料系统,提高进料品位同时降低粗选机进料的固含[5]。

2 进口矿赤泥选铁技术研究

2.1 概述

通过对进口铝土矿进行“重磁预选-阶段分散阶段磁化-梯级分选”试验,可以获得产率35%以上,TFe含量56%以上的铁精矿,满足市场销售要求。本项目在前期实验室试验基础,进行扩大试验,对赤泥预选、预选赤泥脱水干燥及悬浮焙烧进行技术优化和固化,解决产业化生产中可能出现的问题,为产业化推广提供基础参数和设计依据,提供一种资源化、减量化技术方案和产业化设计依据,赤泥堆存量降低35%。为公司新建氧化铝企业提供更为环保、经济的赤泥处理方案。

2.2 技术路线选择

经资料查阅,参考难选铁矿石选铁技术方法,采用磁化焙烧的方法,可将原矿中的弱磁性铁矿物还原为强磁性的铁矿物。赤泥经马弗炉在900℃磁化焙烧100min后进行磁选,可以得到产率为20.52%、TFe含量为57.17%的铁精矿。

针对有色金属采用静态焙烧,能耗较高,是国家明令淘汰的落后生产工艺装备,根据几内亚低温溶出赤泥的特性,实验室开发了赤泥“强磁预富集-悬浮焙烧-弱磁选铁”技术路线。针对TFe含量为42.76%的几内亚赤泥,在悬浮温度为800℃,焙烧时间为2.5min时,可以得到产率为35.25%、TFe含量为56.21%的铁精矿。解决了现有赤泥选铁直接磁选方法无法获得合格铁精矿的技术难题。进行了赤泥悬浮焙烧试验,提高工艺适应性;通过焙烧转化,采用弱磁选设备即可实现铁矿物的提取;预富集工艺,降低了赤泥焙烧量,降低了生产成本。

为确定赤泥选铁生产中适宜的悬浮焙烧时间,解决赤泥滤饼高效分散、余热逐级利用、焙烧矿无氧冷却等技术问题,需进行赤泥高效烘干和悬浮焙烧技术及装备研究,并开展赤泥选铁工业试验,从技术、经济上进行可行性分析,为产业化推广提供设计依据。

2.3 解决的关键技术问题

一是解决了赤泥黏度大,水分高,分散效果差的问题。通过重磁预选,进行预先抛尾,改善赤泥脱水性能;同时开发赤泥抛尾工艺及高效烘干装备,降低了脱水成本。

二是解决了铝针铁矿含量高,铁精矿品质差带来的质量问题。开发了赤泥阶段磁化焙烧技术及装备,提高铁矿物磁性;同时提高赤泥选铁产率,实现赤泥高值利用与规模消纳。

3 主要研究内容及预期经济效益

进口铝土矿低温溶出赤泥重磁联合预选工业试验研究,预选高铁赤泥低能耗烘干及高效分散工业试验研究,目标高铁赤泥悬浮焙烧工业试验研究,焙烧赤泥弱磁梯级分选工业试验研究,铝土矿低温溶出赤泥产业化技术经济分析。

(1)针对TFe≥40%的铝土矿低温溶出赤泥,通过50~100kg/h工业试验,经“重磁预选-阶段分散阶段磁化-梯级分选”技术选铁后,铁精矿产率≥35%,品位TFe≥56%。

(2)1吨TFe≥40%的铝土矿低温溶出赤泥经“重磁预选-阶段分散阶段磁化-梯级分选”后,最终铁精矿按产率35%、TFe含量56%计算:参考当前市场价格,TFe含量56%的铁精矿售价按310元/吨计算,折算吨赤泥生产的铁精矿售价为:310元*35%=108.5元。减少吨赤泥堆存费用:40元*35%=14元。赤泥选铁制造成本为:86.25元/吨-赤泥。

综上,赤泥采用本技术方案进行选铁后产生的效益为:108.5+14-86.25=36.25元/吨-赤泥。按300万吨/年赤泥量计算,则每年可实现经济效益10875万元,经济效益较为显著。

(3)我国目前年进口铝土矿超过1亿吨,海外三水铝石型高铁铝土矿的大量使用,促使氧化铝厂对赤泥选铁技术的需求增加,市场推广应用前景广阔。

4 预期实施效果

进口铝土矿生产氧化铝排出的赤泥,碱性强、盐分高,养分匮乏,土壤结构差、土壤演化过程慢,堆场生态恢复难,进行选铁后,开展赤泥土壤化修复、赤泥微生物修复、耐性作物筛选种植等工作,通过赤泥盐碱调控、微生物驱动、团聚体构建、养分调理等,对赤泥堆场进行原位生态修复,修复后赤泥土壤肥力恢复良好,可种植经济能源型作物,形成规模化植被覆盖,改善赤泥堆场生态环境,为堆场还林、还耕提供了基础条件[6]。

5 结论及展望

进口铝土矿生产排出的赤泥处理和利用作为世界性难题,越来越受到重视,越来越多的研究人员开始关注赤泥的开发利用问题。

对高铁赤泥的减量化和资源化利用技术,主要有物理分选、火法还原与湿法酸浸出等工艺原型,都可以有效提取赤泥中富集的铁,但各有利弊。物理分选的优点是清洁环保、生产成本低,但获得的铁精矿品位和回收率均偏低,杂质含量高;高温还原焙烧工艺可以获得高品位和回收率较高的铁精矿,但能耗高,生产成本高;酸浸出法具有浸出率高的有点,但存在酸的消耗量大,腐蚀性强等问题。

总体看,高铁赤泥的铁回收可以创造经济效益,节约资源,还可以减轻环境的压力,缓解工业发展对环境的压力以及固废堆积对企业造成的负担。但各种技术大多还停留在实验室研究或工业试验阶段,受经济成本的制约,工业化示范以及推广之路还很漫长,尚需继续攻克各种问题与困难[7]。本文介绍的“重磁预选-阶段分散阶段磁化-梯级分选”赤泥选铁技术,解决了关键技术指标的突破和技术的可行问题,具备工程化条件,选铁效率高,适合科技成果转化,提高科技成果的经济效益,为赤泥的综合利用,提供了一条技术上可行、经济上合理的工艺路线。