成品退火对3102铝箔成型性能的影响

2021-06-15董则防潘秋红孙振智韩振扬

董则防,陈 辰,潘秋红,刘 浩,孙振智,韩振扬

(1.江苏鼎胜新能源材料股份有限公司,江苏 镇江 212000;2.江苏大学 材料科学与工程学院,江苏 镇江 212013)

近年来空调小型化、轻量化和高性能化方向发展的趋势要求空调散热器翅片厚度呈减薄趋势,由0.09mm~0.12mm向0.08mm左右发展[1]。基于降低成本的需求而采用铸轧供坯再冷轧箔材,同时翅片冲压设备的改进要求空调箔具有高的强度和成型性[2],给空调箔的生产提出了更高、更严的要求。Al-Mn系合金因具有质轻、导热性高、成形性高、良好的耐腐蚀等特点[3],因而广泛应用于国内外空调翅片的生产,如3003、3102等合金。目前,采用铸轧法生产的3102空调箔素铝箔,延伸率、杯突值不稳定,不能很好的满足空调箔的要求[4,5]。其主要原因是现有3102铝合金铸轧工艺不稳定导致3102铝合金组织不均匀及化合物相差异较大导致翅片成型时出现断裂;退火工艺不适当出现力学性能不稳定不适应现有翅片成型设备对力学性能的要求[6-8]。针对现有技术的弱点,本文研究了不同制备工艺对其力学性能的影响,以及微观组织与力学性能、成形性的关系,以适应不同的翅片成型设备及成型方式,对提高空调箔质量和降低企业生产成本具有实际意义。

1 实验方法

采用双辊铸轧工艺制备厚度为6.2mm×1200mm的3102铝合金板坯卷,其化学成分(质量分数,%)为,Fe0.10~0.15,Si 0.30~0.45,Cu≤0.05,Mn 0.15~0.20,Ti 0.1,Zn≤0.3,其它0.15,Al余量。经多道次冷轧直接轧至成品厚度0.095mm。对不同温度下的成品退火铝箔分别取样,对试样表面采用SEM及EDS进行表征,分析铝箔微观组织及不同退火温度下析出弥散相的形貌、尺寸和分布情况。对不同退火温度的铝箔取样分别制标准拉伸试样和100mm×100mm的杯突试样样片,拉伸试样分别与轧向成0°、45°、90°并在WDW-100型电子万能实验机和GBS-60杯突试验机上进行拉伸以及杯突试验。

2 实验结果

2.1 成品退火制度对铝箔微观组织的影响

3102铝箔在不同退火温度下的SEM显微组织如图1所示。从图中可以看出,经过多道次大压下量轧制,粗大的第二相已被破碎,经成品退火后破碎的第二相发生溶解与重析出。退火温度从240℃升到260℃,第二相形貌、分布及尺寸变化不大,尺度为0.5μm~1μm,分布较为均匀。但260℃时部分第二相发生球化,说明第二相已随温度的升高部分重熔球化。随着退火温度升高到280℃时,再结晶晶粒长大,大部分化合物溶入基体组织,冷却后重新析出在晶界,但出现部分大尺度的第二相,尺度在0.5μm左右。退火温度在300℃时,第二相又弥散析出,尺寸在0.2μm以内,说明第二相在高温下基本溶于基体,待冷却后再弥散析出。经EDS分析第二相的成分主要有AlFeMnSi相和AlFeSi相(图2)。

2.2 微观组织变化对空调箔成型性能影响

对不同退火态成品进行抗拉强度和延伸率测试,分别测出与轧制方向成0°、45°、90°试样的力学性能,拉伸后各个温度下不同取向样品的抗拉强度及延伸率的平均值分布如图3所示。

图3 不同成品退火温度下铝箔的抗拉强度和延伸率

由图3可知,退火温度为180℃~300℃时,随着退火温度的升高,3102铝箔的抗拉强度呈下降趋势,而延伸率随温度的升高而上升。当温度升高至260℃时都出现了数值上的转折,其中抗拉强度值急剧下降,延伸率迅速上升。说明3102铝合金在260℃达到了再结晶温度。不同取样方向的试样在同样的退火条件下,抗拉强度、延伸率的变化趋势相同,但45°方向的抗拉强度在260℃退火后,随着温度的升高下降速率较其他两个方向略大,同时延伸率的升高速率低于其他两个方向。在260℃以上时, RD与TD取向试样的延伸率相差不大,但45°方向的的延伸率开始低于另外两个取样方向的试样,温度越高越明显,说明再结晶后出现了各向异性。大量研究表明[9],材料的各向异性主要源于晶粒形状、第二相以及织构等诸因素的交互作用。经大压下量(98.5%)轧制的铝箔晶粒组织呈沿轧制方向延展的纤维组织,呈现的是大量的轧制织构,即使经再结晶(未达到完全再结晶)后,晶粒因沿轧制方向的小取向差而具有沿轧制方向的生长优势,各向异性依然存在,同时沿45°方向的铝箔晶粒内最大切应力的方向应与晶界的方向一致,使3102铝箔具有较其他两个方向低的屈服强度。但沿45°方向的延伸率却出现提升延缓的现象,并随退火温度的提高延缓加大,与此相关的是成型性也出现了下降。

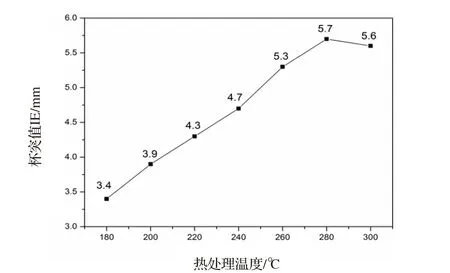

不同退火温度下测试的杯突值结果如图4所示。可以看出当退火温度由180℃到300℃时,试样的杯突值(IE)逐渐增大,在280℃左右达到最大值5.7mm,当退火温度继续升高时,杯突值又逐渐降低。

图4 铝箔成品退火后的杯突值

结合退火后微观组织的变化,在260℃及之前,退火过程中只产生了回复和少部分再结晶,第二相并未发生较大转变,由于回复和部分再结晶过程减少了铝箔的残余应力以及缺陷浓度,使成型性能提高,但塑性提升较小。在280℃时,3102铝箔发生了完全再结晶,第二相析出在晶界,提高了晶界强度,使塑性提升较快,成型性能继续升高。此时虽然不同取向的的延伸率出现差别,但45°方向的延伸率并未低于另外两个方向太多,铝箔的各相异性较小。而在300℃时,再结晶温度升高使第二相基本溶于基体再弥散析出,虽延伸率提高却使再结晶织构强于轧制织构,加大了3102铝箔的各向异性。有研究表明[10],3102铝合金在300℃及以上温度退火时,各向异性增加,由图2可知,随温度由280℃提高至300℃,第二相析出的尺度变小弥散度增加,第二相以更小尺度的弥散相析出,对基体产生强化作用的同时也提高了材料的应变硬化指数,使其在深冲时容易拉裂,杯突值降低从而导致成型性能变差。反观在280℃下退火的试样中的化合物,其尺寸相对较大,在深冲过程中对位错的钉扎作用较低,不至于产生太强的应变硬化。

3 结论

(1)3102铝箔在成品退火过程中,随着退火温度的升高,冷轧后破碎的第二相在260℃左右开始溶于基体和重新析出,伴随温度的变化析出相的形貌、尺度和分布也随之变化,在300℃时其析出相的弥散度加大。

(2)铝箔经过成品退火后,抗拉强度和延伸率随温度的变化表明260℃是开始再结晶的温度,并出现了各向异性,铝箔的杯突值(IE)在280℃达到了最大5.7。

(3)退火温度在280℃时良好的成型性能表明第二相析出的位置、尺度提供了有利的影响。