汽车空调控制器检测系统设计与测试

2021-06-14尹永福

尹永福

(烟台汽车工程职业学院车辆运用工程系,山东烟台 265500)

随着社会经济和汽车工业的快速发展,市场对汽车舒适性、安全性等性能的要求不断提高,空调作为影响车辆驾乘舒适性的一项重要构成,成为汽车制造商和市场消费者的关注重点,而汽车空调则以空调控制器作为核心,因此对在汽车上普遍应用的空调控制器质量提出了更高的要求,在出厂前需对空调控制器基本功能进行检测,传统以人工为主的检测方式存在流程复杂、效率低、可靠性低等不足,促使汽车空调控制器检测系统成为研究热点之一,改进和完善检测系统的检测效果成为提升汽车空调系统性能的有效手段。为有效满足汽车驾乘人员不断提高舒适度的需求,文中完成了一种空调控制器检测系统设计方案的构建,以期有效提高空调控制器的控制效果。

1 汽车空调控制器检测系统设计分析

1.1 设计需求分析

在节能环保的大背景下,对汽车行业发展提出了更高的要求,新能源汽车逐渐成为行业发展的主流方向,作为汽车基础配置之一的车载空调系统可使车内人员的乘坐舒适度得到显著提高,但电动汽车空调同传统空调间存在一定的差异,这就为汽车空调的检测与维修带来了新的挑战。功能较复杂的电子式汽车空调控制器在整个生产制造过程中,为保证最终出厂产品的零故障、高品质,通常必须经过多次功能检测才可出厂投入使用[1]。空调控制器功能的检测大多使用工控机完成,此种方式具有明显的控制复杂度高及成本高的不足,尤其是在同一生产线上的多道生产工序均需使用检测设备的情况下,检测费用会带来较大的经济负担。通过使用科学高效的空调控制器检测系统,可确保控制器质量,进而有效提高空调的耐用性,同时简化后续的检测维护工作,帮助工人准确找出故障原因。为此,该文完成了一种操作较为简便的基于单片机的检测系统的设计,在实际检测过程中,结合运用串口和LIN 总线完成同空调控制器间的有效通信过程,空调控制器以检测系统发出的命令为依据,运行测试代码并执行相应的输出,检测系统据此完成对其功能的判断,提高检测质量效率的同时降低了检测成本,对于部分现阶段难以实现全程自动检测的复杂项目,系统会提示操作人员结合运用人工检测方法完成。通过该系统可使漏检、错检问题得以有效避免[2]。

1.2 设计原理

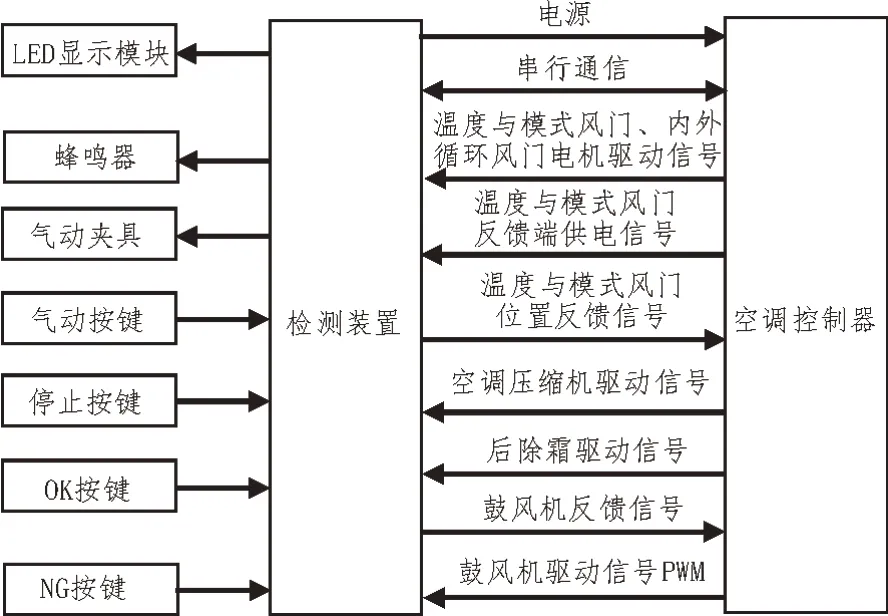

该文采用主从式设计方式对检测系统进行设计,实现控制器的功能检测以及参数配置,主机即上位机对应检测系统,从机则对应控制器,上位机的单片机I/O 口和从机的单片机I/O 口相连,从而实现串行通信功能。从机根据接收到的来自上位机的发送命令执行相应的动作,再向上位机传送相应的信号和通信内容,由上位机完成对空调控制器对应功能优劣的判断[3]。在实际检测过程中,需将一段控制启动运行时间的测试代码嵌入到空调控制器中,仅在控制器接入到检测系统的情况下启动,避免对正常工作下的空调控制器产生影响。并且在控制器线路板上的单片机中预留2 个通信接口(即I/O 口)。图1为检测系统的原理示意图,系统检测到启动按键被触发后,先将检测系统检测端子通过驱动气动夹具连接空调控制器线束端子,并将夹具上的顶针接到上述预留的I/O 口,完成检测系统同空调控制器间通信接口的连接。检测时空调控制器由检测系统供电后,在系统持续输出的200 ms 的低电平的作用下,若检测到空调控制器数据接收端口在此段时间内的低电平持续超过100 ms,则运行检测程序,由LED 显示模块负责对系统的测试步骤和最终测试结果进行显示,检测到问题或故障后通过蜂鸣器发出报警信息,考虑到检测系统难以自动检测控制器中的背光灯和功能灯,通过添加OK 和NG 按键,结合运用人工方式完成检测过程[4-5]。

图1 检测系统原理示意图

1.3 系统的总体设计

传统空调控制器的测试方法需测试员将命令发送给空调控制器(使用测试台架完成),压缩机和外界温度使用风机和旋钮电位器进行模拟,以空调运行状态作为判断依据,得出测试结果。该文设计的空调控制器自动化检测系统装置集合了参数设置、信号检测、数据通信、获取和展示产品判断结果等多项功能,实现了对空调传感器参数的自主设置以及数据信号的自动分析处理过程[6-7]。该空调控制器功能检测系统的应用优势主要表现在:1)实现了自动化的检测过程,使用上位机实现了对控制器的自动化检测和控制,无需在各系统中对参数进行设置,将检测人员从大量的工作中解脱出来,并有效避免了人为误操作问题的产生,提高了检测质量和效率,有效节约了人力物力的成本。在执行检测过程中严格按照相关规范或规定进行,从而得到更加客观准确的检测结果。2)实现了对空调装置检测结果的数字化管理和使用,在数据库中保存检测结果以供后续查询、分析、打印数据时使用。3)采用自动检测方式使产品的功能验证与测试时间得以明显缩短,加快产品出厂的进程[8-9]。

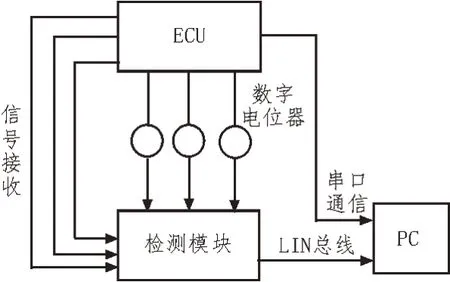

该文检测系统的硬件系统框图如图2 所示,主要由检测模块、通信模块和上位机构成,数字电位器检测模块的主控芯片选用了性价比较高的微处理器STM32F103(意法半导体公司),包含丰富的IO口,能够完成对空调控制器的多路使能信号实时准确接收,将传统手动调整的旋钮电位器采用数字电位器代替,显著提高检测过程的自动化水平;通信模块主要负责完成同PC 上位机的串口通信过程,具体选用了CH340G 芯片,并整合了串口电路;上位机内置众多控件,上位机软件使用可从网上直接下载的C# 语言进行编写,显著降低了编程难度,节约了系统开发和使用成本。PC 机根据接收到的数据任务后,向应用网关发送读取控制参数的命令,并由其完成命令到LIN 诊断协议的转换,再向LIN 总线传送,将相应的控制参数向诊断祯中传送,完成诊断后传送至PC 机,从而完成对控制器性能参数的检测过程。

图2 硬件系统框图

2 检测系统的硬件设计

2.1 主控芯片设计

主控芯片选用了微处理器STM32F103,具有高性能、高性价比、拓展性较好等优势,主要由相应功能的电路(包括复位、晶振、去耦、降压等)、数字电位器和IO 接口构成,数字电位器负责对控制器相关参数进行设置,IO 接口主要负责接收信号。STM32F103 芯片中包含48 个引脚,除了满足最小系统的电路使用需求以外,还能够完成对ECU 使能信号及时准确地接收,可有效满足空调控制器检测系统的使用需求[10]。

2.2 微处理器的选择及通信接口设计

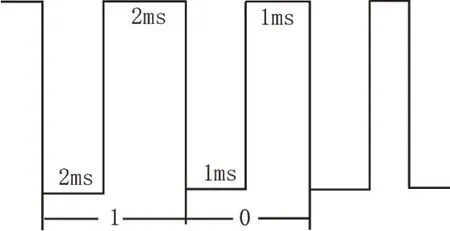

该文采用PIC 单片机(型号为16F1947)作为微处理器,该单片机包含丰富的硬件资源,包括flash 程序存储器、丰富的I/O 口(共54 个)、1 路D/A 通道以及17 路A/D 通道等,能够为自动化检测系统提供有力支撑。为节省控制器单片机的串口资源,由单片机的2 个I/O 口负责完成检测系统同空调控制器间的串行通信过程,2 个I/O 口分别作为数据接收端口和数据发送端口。由于对温度参数的设置、检测模块的控制等功能均需PC 上位机完成,在控制器数据接收端口设置了弱上拉部件,以确保通信口的低电平信号能够被上电后的空调控制器及时准确地检测到,进而及时开启检测程序。图3 为所采用的串行通信信号定义方式,通信端口的高、低电平均持续2 ms 时的信号对应数字“1”,高、低电平均持续1 ms时的信号对应数字“0”[11-12]。

图3 串口通讯信号定义

2.3 电压信号与PWM信号的检测

空调控制器输出幅值为5 V,控制器输出的电压信号包含0 V 和+12 V 两种状态,这些电压信号主要负责对压缩机、模式/混合/内外循环风门电机的运动进行驱动,电压信号需先通过分压回路转换为单片机可检测的信号;混合以及温度风门反馈端在+5 V电压下工作,由空调控制器输出,只需调整相应电阻的阻值大小即可完成对该部分电压信号的检测。PWM 信号(频率为400 Hz,占空比变化范围为0%~100%)负责对鼓风机进行驱动,通过单片机捕获单元的使用完成对PWM 信号的检测,包括对信号频率和周期的测定[13]。

2.4 电压信号的输出

根据幅值变化范围,空调控制器接收到由检测系统输入的电压信号主要包括0~+5 V(主要由温度风门和模式风门2 部分位置反馈电压构成)和0~+12 V(主要由鼓风机负端反馈电压构成)两种电压信号,考虑到检测系统所使用的单片机的D/A 转换口仅有一个,因此使用74HC4051(一种模拟开关芯片)对D/A 输出通道进行扩展,以实现3 路电压输出的有效获取。单片机D/A 口的电压输出最大值为5 V,通过比例放大电路获取到12 V 电压。空调控制器的电源开关通过检测系统驱动2 个继电器线圈完成,并使用气动换向阀线圈控制气动夹具[14]。

2.5 数字电位器设计

传统人工检测装置在检测过程中,将空调控制器所接的温敏电阻通过使用旋钮电位器调整电阻进行模拟,该文系统装置采用数字电位器负责完成参数设置,实现了自动化检测功能,数字电位器芯片选用了满量程为10 kΩ的x9c103,在0~10 kΩ间滑动共100 级,由3~5 V 电压供电,滑动变阻器的低端对应电位器VL 端口、高端对应VH 端口,允许输入-5~5 V的电压,电位器VW 端的滑动过程通过x9c103 的输入端口(即INC、U/D、CS)的升降沿组合高低电平实现。

3 系统软件设计与实现

3.1 上位机程序

在PC 端安装上位机测试系统软件,同检测模块进行通信(通过串口)、向其发送查询和控制命令,检测模块根据命令执行相应操作,结合控制器的运行状态得出最终测试结果。该文从常用的上位机开发软件中选用了易于操作且经济适用的C#开发语言,并采用Visual Studio 作为开发环境,上位机软件使用.NET 的窗体应用程序完成设计,借助Visual Studio 提供的大量可供选择的控件,开发人员仅需掌握这些控件的基本功能,即可便捷高效地应用到系统开发过程中。combobox、TextBox、Label、Button、groupbox 等控件是Winform 应用程序的主要常见控件,多线程编程通过Thread 实现,控制器同单片机间使用Serial Port 控件完成串口通信过程;使用功能强大的Serial Port 控件提供的串口数据收发方法,有效提高通信的速度、实时性及准确性。测试软件包括3 个功能模块:1)温度模块,负责将温度指令发送至检测模块;2)串口模块,提供串口名称、波特率参数等串口配置,为用户提供多种串口选择;3)结果模块,结合温度模块的参数设置及空调ECU 返回的执行情况完成对产品功能的判断[15]。

3.2 单片机程序设计

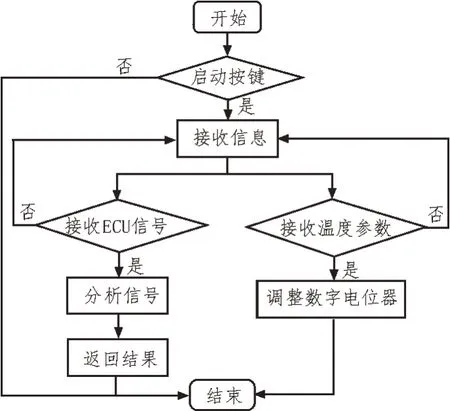

对单片机程序进行设计时,集成开发环境和开发语言分别采用了keil5 和C 语言,单片机工作流程如图4 所示。

图4 单片机工作流程

3.3 底层软件LIN总线诊断功能

作为一种串行通信协议,LIN(Local Interconnect Network)可有效满足汽车分布式机械电子节点的控制需求,适用于A 类多点总线(包含单主机节点和一组从机节点),检测系统使用到的LIN 诊断功能中的功能函数主要包括:1)ReadEcuIdentification 函数,用于从ECU 获取包括软、硬件版本等在内的相关标识信息,读取空调控制器软件版本时,通过LIN 总线诊断祯发送如62 02 1A 86 FF FF FF FF 的命令,1A 表示读取版本功能,62 表示ID 信息(下同),02 表示含有2 个有效字节,86 表示读取的版本信息;应用网关收到62 04 5A 02 04 01 FF FF 的诊断反馈信息,5A对应1A 的反馈信息,04 表示含有4 个有效字节,02、04 和01 分别表示硬件、软件和测试版本。2)Read DataByLocalId 函数,用于获取ECU 中的输入/输出控制参数,如读取蒸发器传感器的温度值时,可发送62 02 21 52 FF FF FF FF 命令,21 表示读取控制参数功能,02 表示有效字节数,52 表示传感器代码;反馈信 息为62 03 61 52 30 FF FF FF,61 对 应21 的 反馈信息,03 表示有效字节数,30 表示蒸发器温度值。3)InputOutputControlByLocalId 函数,帮助用户设定ECU 输入/输出的相应控制参数,用于设置空调控制器的输出参量,如强制鼓风机输出8 级风,发送62 03 30 55 08 FF FF FF 命令,30 表示强制功能函数,55和08 分别表示鼓风机代码和输出8 级风;反馈信息为62 03 70 55 08 FF FF FF,70对应30的反馈信息[16]。

3.4 系统测试

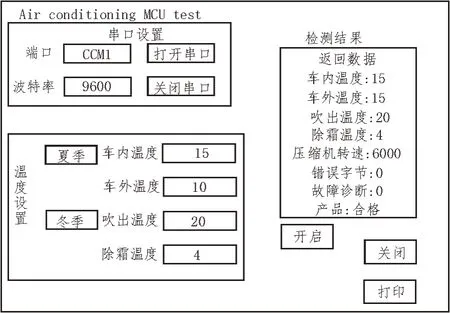

为了测试该文检测系统的有效性,以温度参数为例,检验系统检测结果与空调控制器实际情况是否一致,结果表明系统获得的温度检测结果同设置参数一致,说明系统上位机实现了同空调控制器间的有效通信过程,检测界面如图5 所示,采用基于C# 的上位机检测装置显著提高了检测过程的自动化水平,有效弥补了人工手动逐步调控设置参数及获取检测结果存在的不足。

图5 检测界面工作图

4 结束语

新能源电动汽车已成为汽车行业未来发展的主要趋势,空调系统在提升现代汽车的舒适性方面发挥着重要作用,该文根据汽车空调控制器的硬件结构和实际功能检测需求,设计一款空调控制器检测系统,使工作人员从繁琐重复的机械化操作中解放出来,并且严格按照操作工艺书执行检测过程,结合运用人工检测方式有效提高了空调控制器的检测质

量和效率,使产品功能漏检、错检问题得以有效避免,在提高产品质量的同时,降低检测成本,进而提高产品的市场竞争力。