600 kt/a气体分馏装置的工艺模拟优化

2021-06-14孔庆欢潘晓帆

孔庆欢,潘晓帆

(中国石油四川石化有限责任公司,成都 611930)

Aspen Plus软件可用于新装置研发与新流程设计、旧装置改造与旧工艺优化等诸多领域,是目前最为完善的化工模拟系统软件之一。软件中单元操作系统多样,物性数据齐全,自带热力学方程模型与石化领域典型流程模型,适用范围大,操作界面简洁,并包含工程可行性分析、经济效益评估等功能,可兼顾稳态模拟和动态模拟。对现有正在生产的装置而言,利用Aspen Plus软件强大的单元操作模块与涵盖性高、数据准确的物性数据库可以对现有装置的操作进行全面优化,特别在炼油、化工、医药等领域得到广泛的应用。SRK状态方程广泛地应用在炼油、化工、气体分离等领域,它适用于非极性或中间极性混合物的气液相平衡计算和焓差计算。Aspen Plus的RSK-BM方程计算方法,是将SRK方程[1]在某些范围内进行了一定的修正,基于工程模拟软件衍生出的状态方程[2]。

本课题使用Aspen Plus过程模拟软件,选取SRK-BM状态方程和自带的二元交互作用参数,对中国石油四川石化有限责任公司(简称四川石化)催化裂化装置600 kt/a气体分馏工段进行模拟,建立脱丙烷塔、丙烯精馏塔模型并模拟优化部分关键参数,用于诊断装置目前实际生产存在的问题,并根据模拟优化的结果指导装置调整操作。

1 气体分馏工段模拟流程

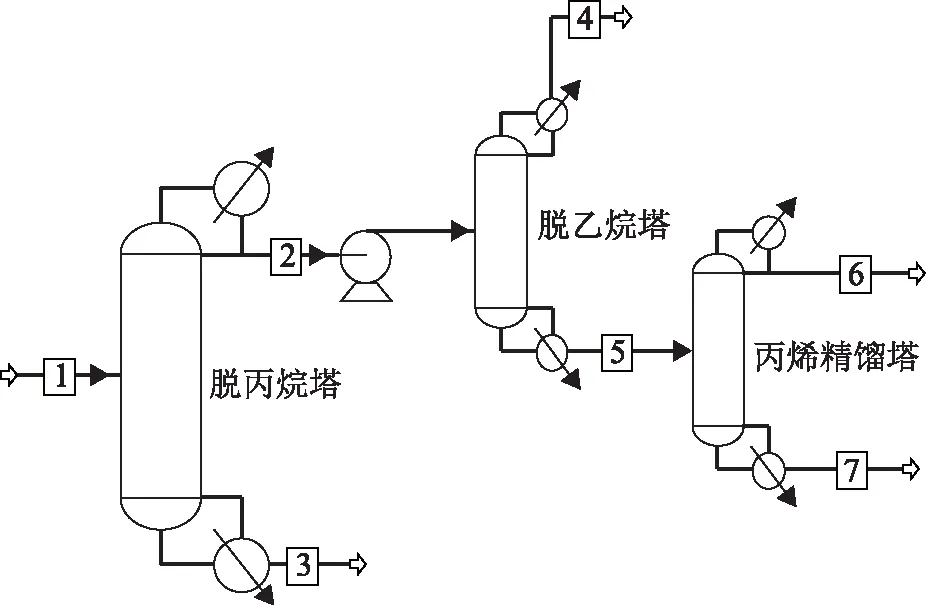

利用Aspen Plus模拟软件,选用适合实际生产需求的模块(RadFrac模块、Heater模块和Pump模块)[3-4]对气体分馏工段进行模拟,模拟流程如图1所示。主要设备包括精馏塔、换热器(重沸器)以及机泵。

图1 气体分馏工段模拟流程示意1—液化气; 2—塔顶C3-组分; 3—塔底产品; 4—乙烷气组分; 5—塔底C3组分; 6—丙烯; 7—丙烷

气体分馏工段的操作关键在脱丙烷塔和丙烯精馏塔。脱丙烷塔影响丙烯产品的收率和副产品丙烷的纯度;丙烯精馏塔进一步影响着丙烯产品的纯度和收率以及丙烷产品的纯度。本研究主要对脱丙烷塔和丙烯精馏塔两个过程进行模拟。

2 脱丙烷塔的模拟与优化

2.1 操作条件的模拟与优化

脱丙烷塔进料为气体分馏工段的原料,采用RadFrac模块进行操作条件的模拟,模拟数据与实际操作条件的对比如表1所示。

由表1可以看出,Aspen Plus模拟软件对脱丙烷塔简化模型进行模拟时,可以较好地模拟出脱丙烷塔的主要操作条件。各层塔板的性质参数体现出脱丙烷塔的各层塔盘的不同状态,包括每层塔盘温度、压力、液相流量、气相流量、液相焓、气相焓等参数均切合实际。

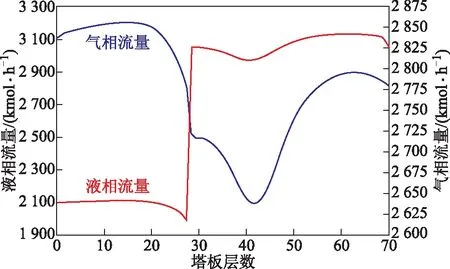

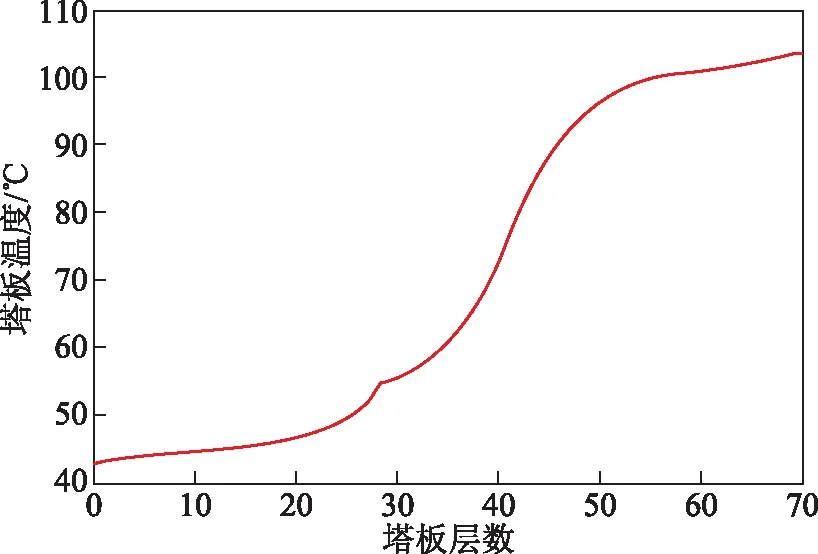

根据脱丙烷塔操作条件的模拟数据得到不同塔板数对应的气、液相流量和塔板温度分布[5],结果分别如图2和图3所示。

图2 脱丙烷塔不同塔板层对应的气、液相流量

图3 脱丙烷塔不同塔板层对应的温度分布

由图2和图3可以看出:脱丙烷塔的液相流量在第29层剧增,说明在第29层塔板有外来物料注入,即原料进料导致了液相流量剧增,实际进料板即为第29层。

以下针对丙烷产品中含有少量C4组分的问题,对脱丙烷塔塔底温度、塔顶回流比、进料板位置进行优化模拟,找出最佳操作点,使最终进入丙烯精馏塔的物料中几乎不含有C4组分。

2.2 脱丙烷塔塔顶产品质量优化

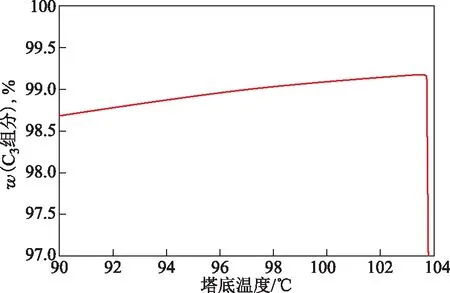

2.2.1 塔底温度的影响利用上述脱丙烷塔模型,模拟脱丙烷塔的塔底温度对塔顶产品中C3组分含量的影响,结果如图4所示。C3组分包括丙烯和丙烷。

图4 脱丙烷塔塔底温度对塔顶产品中C3组分含量的影响

由图4可知:随着脱丙烷塔塔底温度自90 ℃开始升高,塔顶产品的C3组分质量分数从98.76%开始缓慢上升,在103.82 ℃时达到最高值99.22%;随着塔底温度继续上升,塔顶产品的C3组分质量分数直线下降,到104.08 ℃时已经急剧降到95.63%。因此可以得出,当脱丙烷塔塔底温度控制在103.82 ℃时,脱丙烷塔的分离效果最好,塔顶产品的C3组分含量实现最大化,使丙烷产品中的C4组分含量降到最低。

2.2.2 回流量的影响模拟脱丙烷塔的回流量对塔顶产品中C3组分含量的影响,二者变化趋势如图5所示。

图5 脱丙烷塔回流量对塔顶产品中C3组分含量的影响

由图5可以看出,脱丙烷塔的回流量对塔顶产品中C3组分含量具有一定的影响,当脱丙烷塔塔顶回流量大于90 t/h时,塔顶产品中C3组分质量分数高于99.61%。

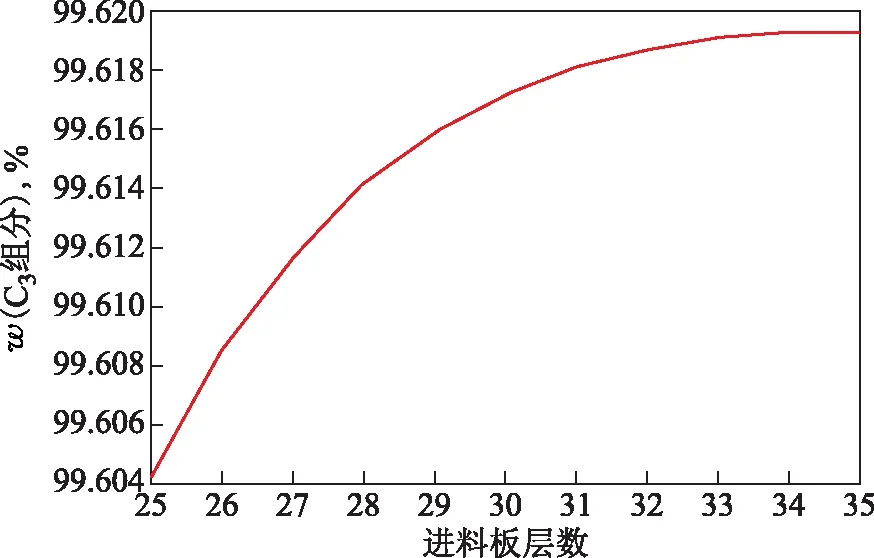

2.2.3 进料板位置的影响模拟脱丙烷塔的进料位置对塔顶产品中C3组分含量的影响,变化趋势如图6所示。

图6 脱丙烷塔进料板层数对塔顶产品中C3组分含量的影响

由图6可以看出:脱丙烷塔进料位置由第25层上升至第35层时,塔顶产品中C3组分质量分数从99.604%开始缓慢上升至99.620%,且一直呈缓慢增加的趋势;当进料板在28层以上时,脱丙烷塔塔顶产品C3组分质量分数已经达到了99.61%以上的水平,随后增加平缓。脱丙烷塔进料口在第28~第35层时(最佳板层是第35层),塔顶产品C3组分含量即可实现最大化,丙烯和丙烷的收率高。实际生产选择在第29层,符合模拟数据,保持在第29层进料,可以保证塔顶产品C3组分质量分数在99.60%以上。

3 丙烯精馏塔运行参数的优化

3.1 操作条件的模拟与优化

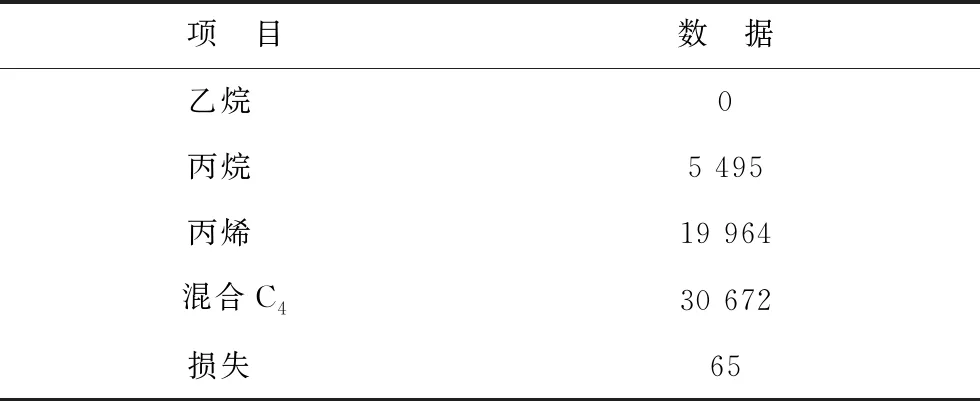

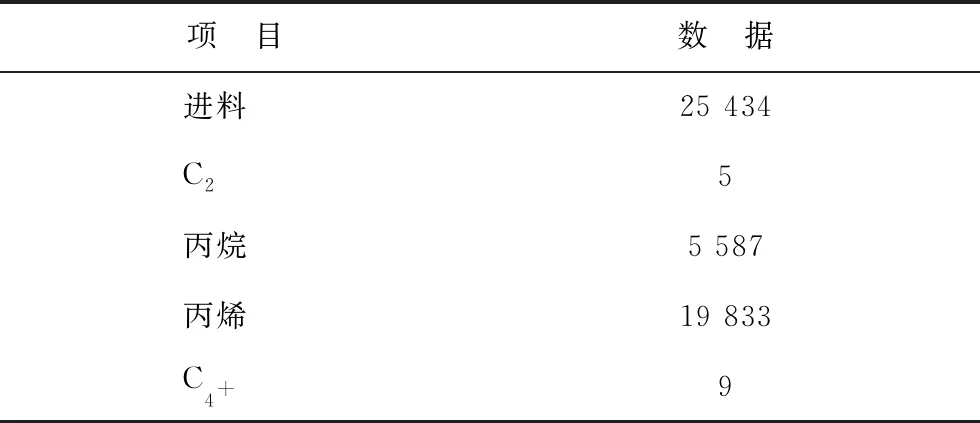

在模拟过程中,不考虑塔板数量多而导致精馏塔高度过高带来的安全隐患,模拟一个完整的丙烯精馏塔显示为220层,结合实际的设定进料口在第142层。丙烯精馏塔进料流量的模拟数据如表2所示。

表2 丙烯精馏塔进料流量的模拟数据 kg/h

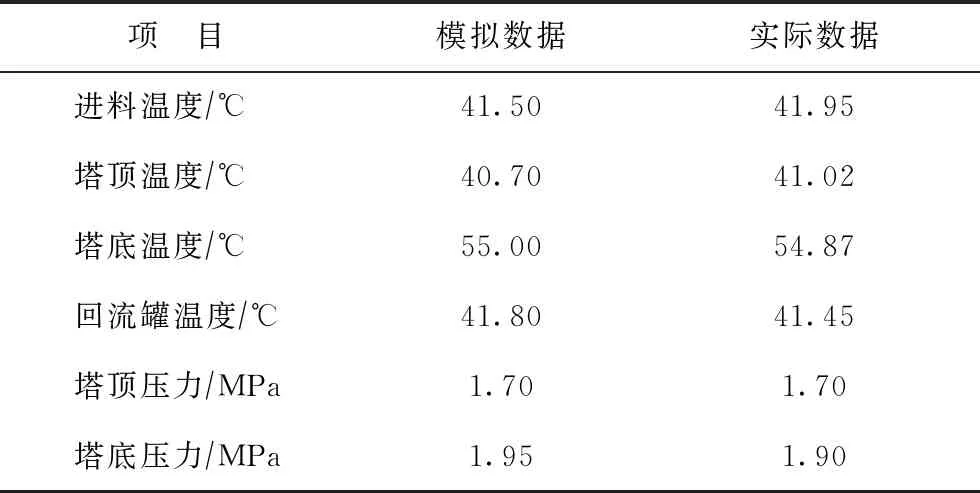

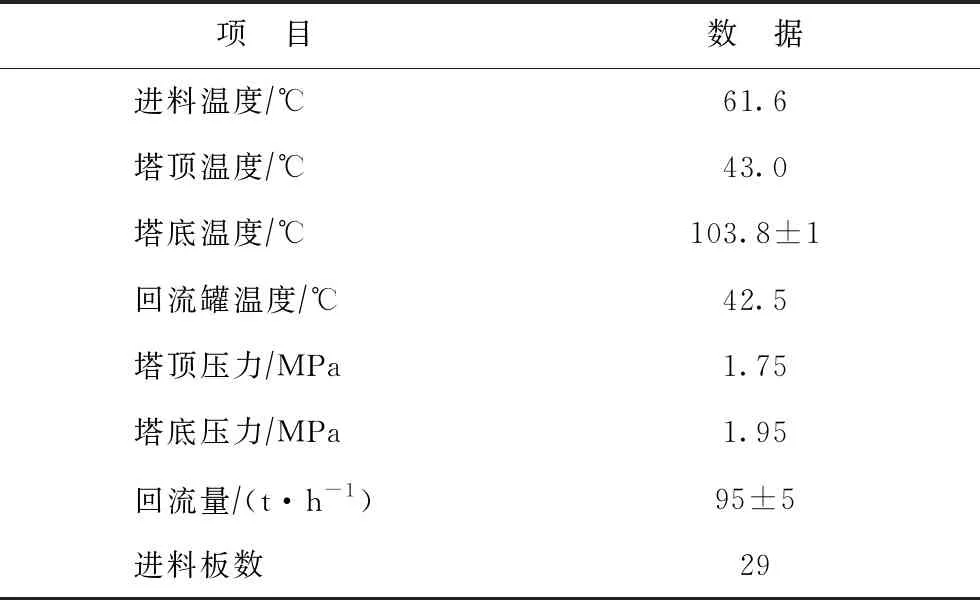

丙烯精馏塔操作条件的模拟数据与实际数据的对比如表3所示。

表3 丙烯精馏塔操作条件的模拟数据与实际数据对比

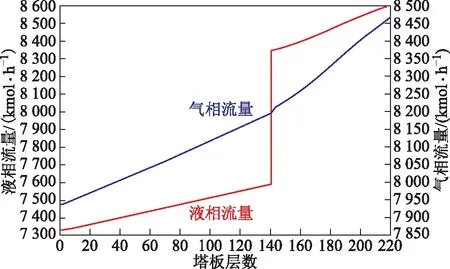

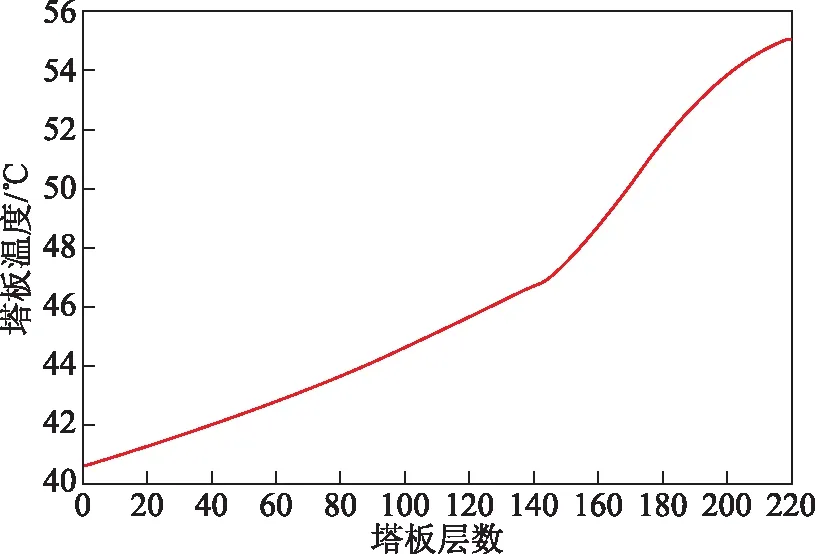

由表3可以看出,采用Aspen Plus对二塔合一型的丙烯精馏塔进行模拟,模拟出的各项操作参数与实际参数接近。通过模拟丙烯精馏塔操作数据作出相对应的各层塔盘气、液相流量图和塔盘温度分布图,分别如图7和图8所示。

图7 丙烯精馏塔气、液相流量随塔板层数的变化

图8 丙烯精馏塔塔盘温度随塔板层数的变化

从图7和图8可以看出,丙烯精馏塔的液相流量在第142层剧增,之后增加趋缓,说明该层塔板有外来物料补充,即进料,所以理论和实际进料板都为第142层。

3.2 丙烯、丙烷产品质量的优化

根据工艺要求,丙烯产品质量分数应大于99.6%,丙烷产品质量分数应大于95%。针对丙烯、丙烷产品纯度问题,对丙烯精馏塔塔底温度、塔顶回流量、进料板位置进行模拟优化,找出最佳操作点,最终得到合格的丙烯、丙烷产品。

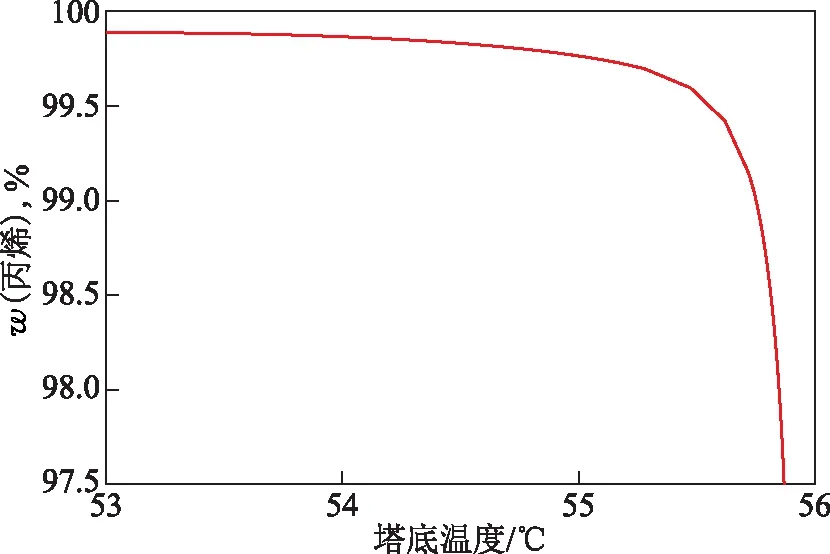

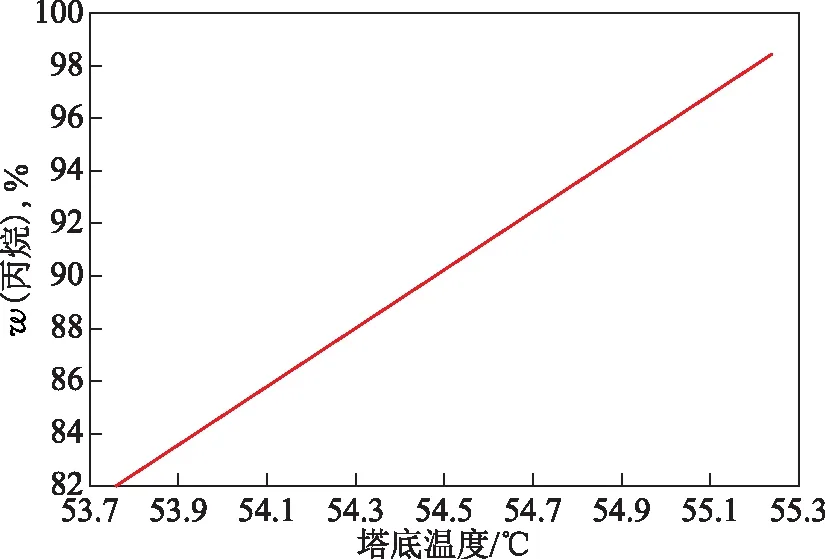

3.2.1 塔底温度模拟丙烯精馏塔塔底温度对塔顶丙烯产品纯度和塔底丙烷产品纯度的影响,结果分别如图9和图10所示。

图9 丙烯精馏塔塔底温度对塔顶丙烯产品纯度的影响

图10 丙烯精馏塔塔底温度对塔底丙烷产品纯度的影响

由图9可知:丙烯质量分数在塔底温度54.94 ℃时达到合格标准的最低值99.68%;当塔底温度继续升高时,丙烯产品纯度直线下降。由图10可知,随着丙烯精馏塔塔底温度自53.74 ℃起上升,丙烷质量分数从81.84%开始稳步上升,当塔底温度上升到55.23 ℃时,丙烷质量分数几乎直线上升到98.12%。

当丙烯精馏塔塔底温度控制在(54.8±0.1)℃时,丙烯精馏塔的分离效果较好,丙烯、丙烷产品的纯度均可同时满足要求。

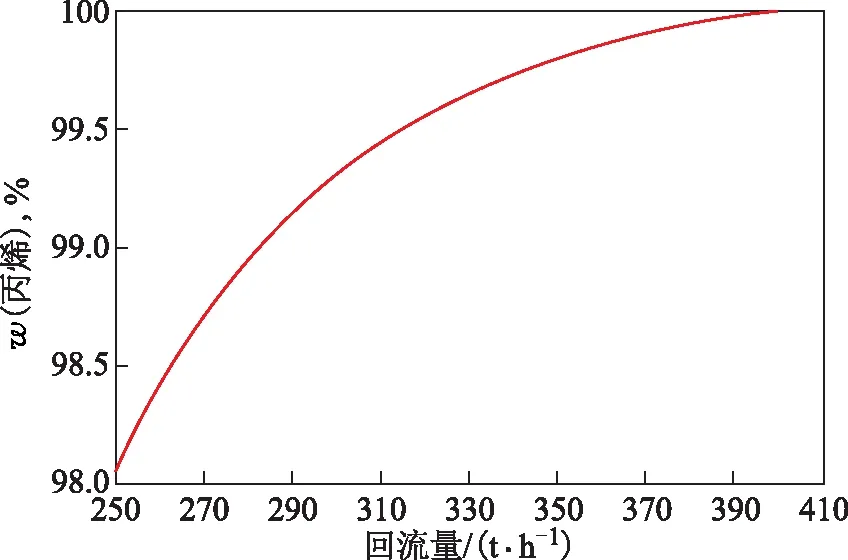

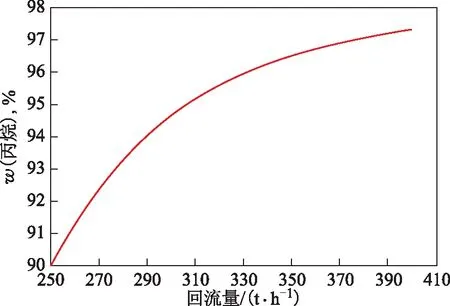

3.2.2 回流量模拟丙烯精馏塔回流量对塔顶丙烯产品纯度和塔底丙烷产品纯度的影响,结果分别如图11和图12所示。

图11 丙烯精馏塔回流量对塔顶丙烯产品纯度的影响

图12 丙烯精馏塔回流量对塔底丙烷产品纯度的影响

由图11和图12可知,在丙烯、丙烷产品均达到要求时,丙烯精馏塔的回流量应大于345 t/h。为了预留操作的裕度与节能降耗,应选择丙烯精馏塔的回流量不小于且接近345 t/h。

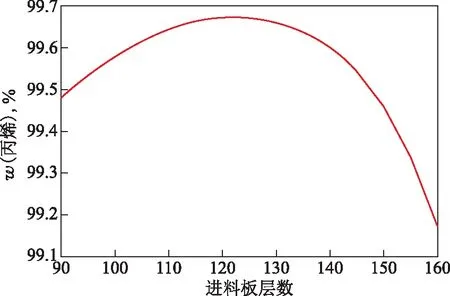

3.2.3 丙烯精馏塔进料板位置模拟丙烯精馏塔进料板位置对塔顶丙烯产品纯度和塔底丙烷产品纯度的影响,结果分别如图13和图14所示。

图13 丙烯精馏塔进料板层数对塔顶丙烯产品纯度的影响

由图13和图14可知,当进料板在第105层至第145层范围内时,可以同时满足丙烯质量分数大于99.6%与丙烷质量分数大于95.0%的要求。

丙烯精馏塔实际进料口设在第136、第142和第148层,生产中选择在第142层,但该层不是最优进料层。因此在实际原料液化气组成与模拟原料基本相同的工况下,进料板位置可改造至第120~125层,此时塔顶的丙烯产品纯度和塔底的丙烷产品质量分数均会提高0.1百分点。

4 气体分馏工段优化的效果及技术经济分析

4.1 优化方案的实施与效果

自2020年4月初起根据气体分馏工段的模拟分析结果,对装置操作进行优化调整并试运行。

脱丙烷塔优化的进料流量和操作条件分别如表4和表5所示。丙烯精馏塔优化的进料流量和操作条件分别如表6和表7所示。

表4 脱丙烷塔优化的进料流量 kg/h

表5 脱丙烷塔优化的操作条件

表6 丙烯精馏塔优化的进料流量 kg/h

表7 丙烯精馏塔优化的操作条件

由表4~表7可以看出:脱丙烷塔和丙烯精馏塔的模拟优化数据最大限度接近了实际情况,可以很好地指导实际数据靠近优化理论值,具有很强的可操作性,也从侧面反映出Aspen Plus软件的应用是成功的。

优化后实际试运行阶段持续20天的产品收率与优化前的产品收率对比如表8所示。

表8 装置优化前后的产品收率

由表8可以看出,与优化前相比,在优化后试运行的20天内,丙烯平均质量收率提高了0.43百分点,丙烯平均摩尔收率提高了0.57百分点,丙烷与C4组分的收率稍有降低。

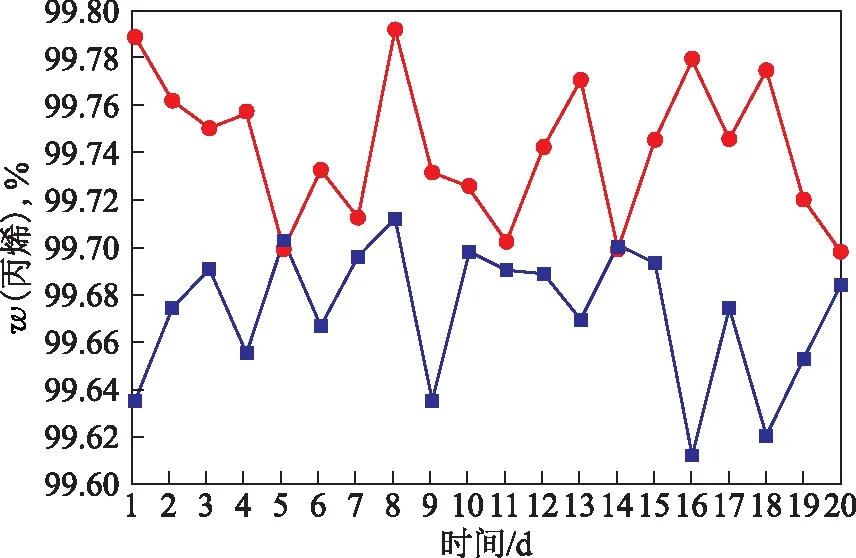

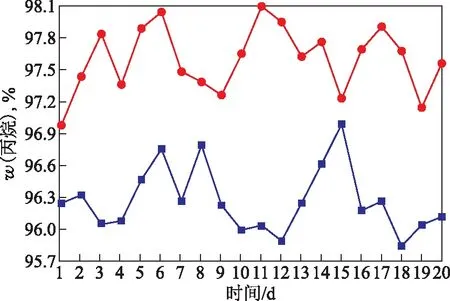

优化前后丙烯和丙烷产品的纯度对比分别如图15和图16所示。

图15 优化前后的丙烯产品纯度■—优化前; ●—优化后

图16 优化前后的丙烷产品纯度■—优化前; ●—优化后

由图15和图16可以看出,优化后丙烯和丙烷纯度的平均值均高于优化前的结果,丙烯和丙烷的质量分数平均值分别提高0.07百分点和1.33百分点。

4.2 技术经济分析

与优化前相比,在为期20天的优化运行期间,丙烯平均质量收率提高0.43百分点,丙烯质量分数平均值提高0.07百分点。以一年365天计,若装置保持优化后试运行期间的原料组成、装置加工量以及操作参数,因丙烯收率提高可多产丙烯约2 022.72 t;因丙烯纯度提高可多产丙烯约94.67 t,因此累计可多产丙烯约2 117.39 t。

根据2020年6月基础石化原料市场行情,“996”等级以上的一等品丙烯的平均价格约7 200元/t[6]。按此价格计算,气体分馏工段可增加经济效益约1 524.5万元/a。

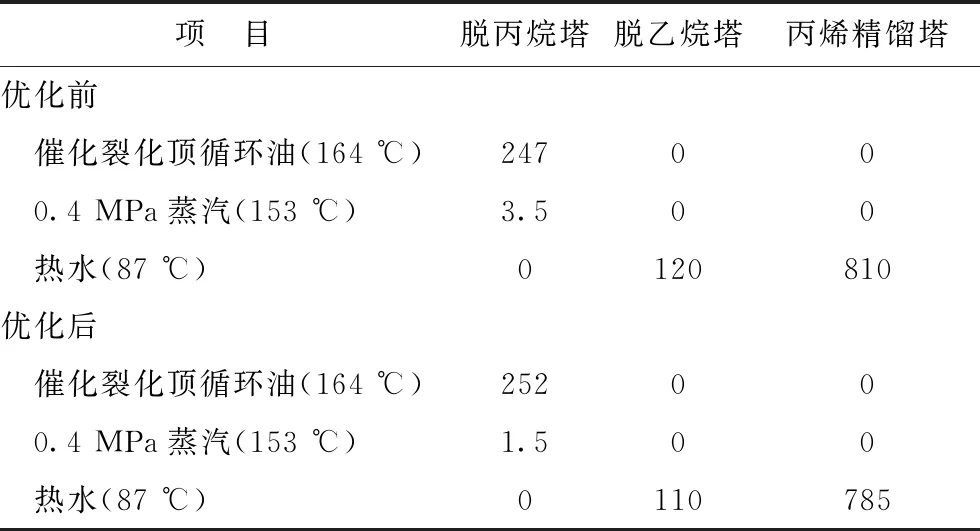

4.3 能耗分析

气体分馏工段能耗比例最大的是0.4 MPa蒸汽与热水,约占总能耗的60%~65%,因此如何利用好与催化裂化顶循环油的热联合减少蒸汽与热水用量是降低装置能耗的关键。优化前后气体分馏工段的各热源用量平均数据如表9所示。优化前取2020年4月前20天的平均数据,优化后数据取试运行20天的平均数据。

由表9可知,优化后蒸汽用量减少2.0 t/h,热水用量减少为35 t/h。0.4 MPa蒸汽价格按280元/t、热水价格按13.5元/t计,一年按365天计,可节约蒸汽成本490.6万元/a,节约热水成本413.9万元/a,两者之和904.5万元/a,达到了节能降耗的目的。

表9 优化前后气体分馏工段各热源 用量数据对比 t/h

5 结 论

通过Aspen Plus过程模拟软件对四川石化600 kt/a气体分馏工段进行了模拟,对部分参数优化后进行了20天的生产试运行。气体分馏工段如果保持优化后操作状况平稳生产运行,可多产丙烯约2 117.39 t/a,增加经济效益约1 524.5万元/a;可降低热源用量,装置运行成本降低约904.5万元/a。在不做设备技改的情况下只对参数进行调整,可以达到节能降耗的目的,说明化工模拟软件在老装置优化操作提升效益方面有很好的实际运用效果。