集装箱用水性环氧涂料的制备及性能研究

2021-06-12刘正伟麦加芯彩新材料科技上海股份有限公司上海201801

刘正伟 (麦加芯彩新材料科技(上海)股份有限公司,上海 201801)

0 引言

水性涂料因其挥发性有机化合物(VOC)含量低,符合环保要求,近年来受到了越来越多的关注。全球约95 %的集装箱在中国制造,2017年4月,集装箱行业协会开始“禁油推水”,全面使用水性涂料代替传统的油性涂料。经过近几年的发展,水性涂料用原材料越来越趋于稳定,尤其在涂层的防腐性、初期耐水性方面有了极大的提升,基本和传统的油性涂料性能相当。

本研究采用实验室自制的乳化剂及相反转法乳化环氧树脂,制得性能稳定的水性环氧乳液,将其用于集装箱,所得涂层不仅具有良好的机械性能,而且具有优异的耐腐蚀性、耐湿热性,应用前景广阔。

1 试验部分

1.1 主要原料和仪器

双酚A型环氧树脂E20、E44、E51,国都化工;固化剂38-1,亨斯曼;乳化剂、蒸馏水,实验室自制;分散剂、流平剂,BYK;消泡剂、润湿剂,TEGO;增稠剂,DOW;防闪锈剂,美国瑞宝;钛白粉,四川龙蟒;云母粉、滑石粉、沉淀硫酸钡,国产工业级;溶剂,国产工业级。

激光粒度分析仪,Beckman Coulter公司;高速分散机,上海现代环境工程技术有限公司。

1.2 水性环氧乳液的制备

将环氧树脂、乳化剂和丙二醇甲醚溶剂按质量比45∶5∶7的比例加入到三口烧瓶中,加热至90 ℃使其混合均匀,在2 000 r/min转速下缓慢滴加23份蒸馏水,滴加完毕后分散一定的时间,加入剩余的20份蒸馏水,继续分散一定的时间,即得到水性环氧乳液。

1.3 试验配方

根据集装箱涂料的技术要求和各组分的搭配,经过多次试验,确定了集装箱用水性环氧涂料的基本配方,见表1。

表1 基本配方Table 1 Basic formula

1.4 制漆工艺

甲组分:在调漆罐中边搅拌边加入水、分散剂、消泡剂和水性环氧乳液,搅拌均匀后,加入颜填料,继续搅拌均匀,高速分散至细度达到要求(≤50 μm),边搅拌边加入流平剂、润湿剂、增稠剂和防闪锈剂,最后调整黏度,过滤待用。

乙组分:在调漆罐中加入固化剂38-1、助溶剂、水,搅拌均匀,过滤待用。

1.5 样板的制作及性能指标

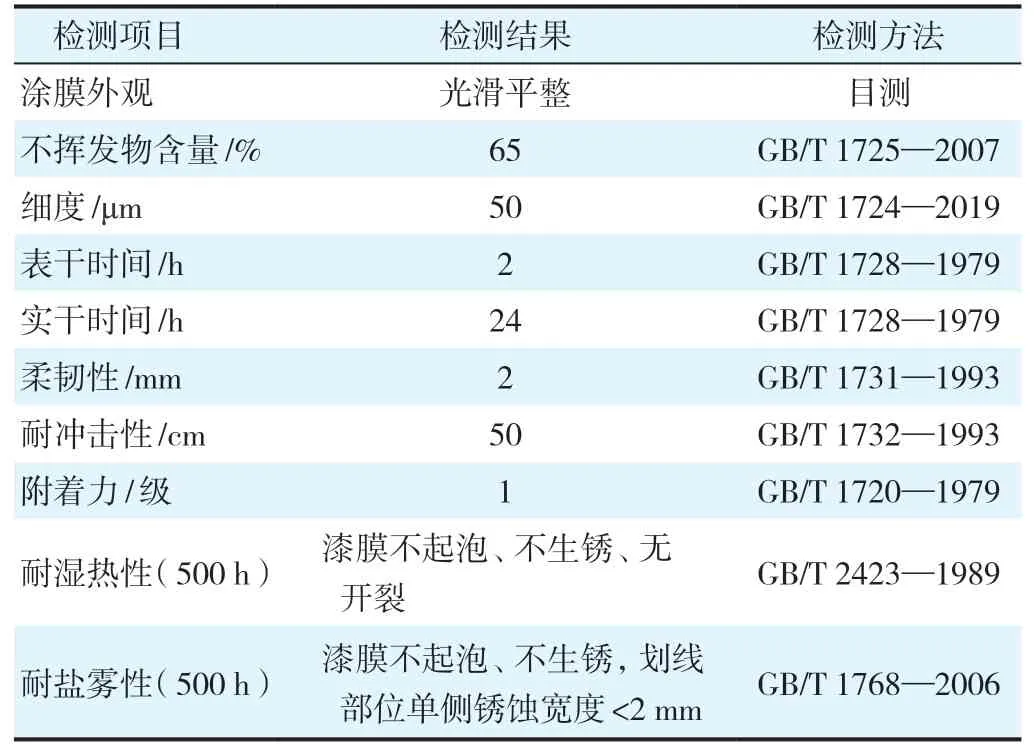

将甲组分与乙组分按照质量比10∶1混合,搅拌均匀后制作样板。当样板于室温放置7 d后,根据相关国家标准进行性能测试,检测结果见表2。

表2 涂料性能测试结果Table 2 The results of coatings performance

由表2可见,自制的水性环氧涂料不仅具有良好的机械性能,而且具有优异的耐湿热性和耐腐蚀性,完全能满足集装箱防腐的要求。

2 结果与讨论

2.1 环氧树脂的选择

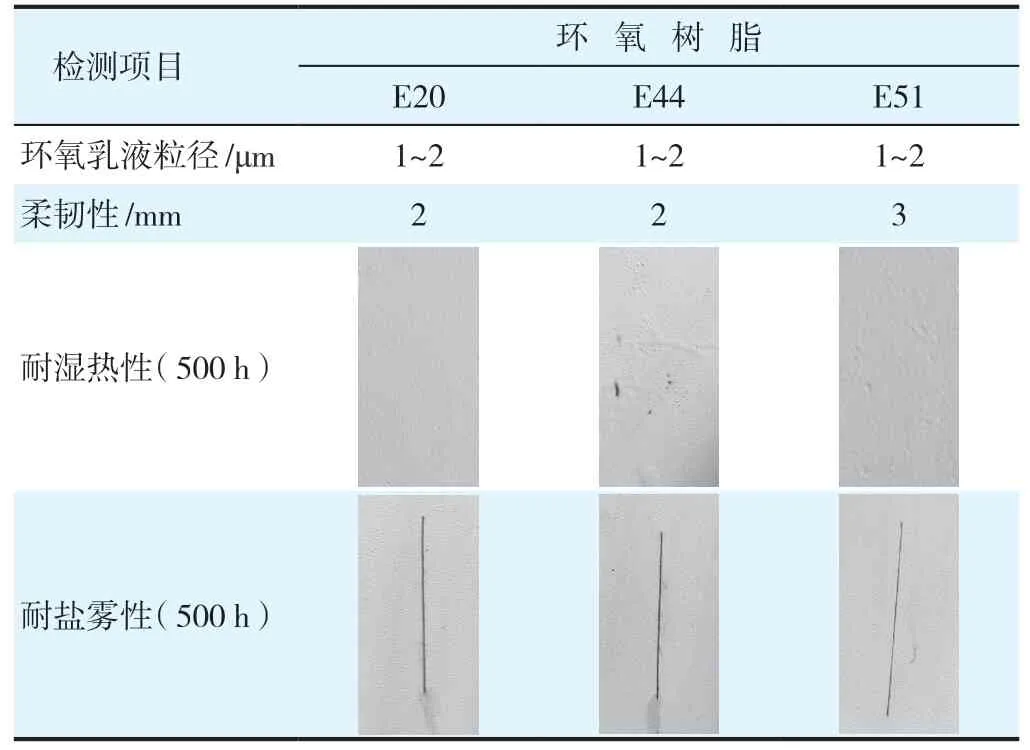

分别采用环氧树脂E20、E44、E51制备水性环氧乳液,用激光粒度分布仪检测其粒径,分别制备水性环氧涂料并检测其性能,结果如表3所示。从表3的结果可以看出,用E20制备的水性环氧乳液具有较好的综合性能;用E44乳化的环氧乳液所得涂层尽管耐盐雾性还可以,但是耐湿热性不好;用E51乳化的环氧乳液因其含有较多的反应基团,涂层交联密度较大,柔韧性较差。

表3 环氧树脂的选择Table 3 Selection of epoxy resin

2.2 乳化温度的影响

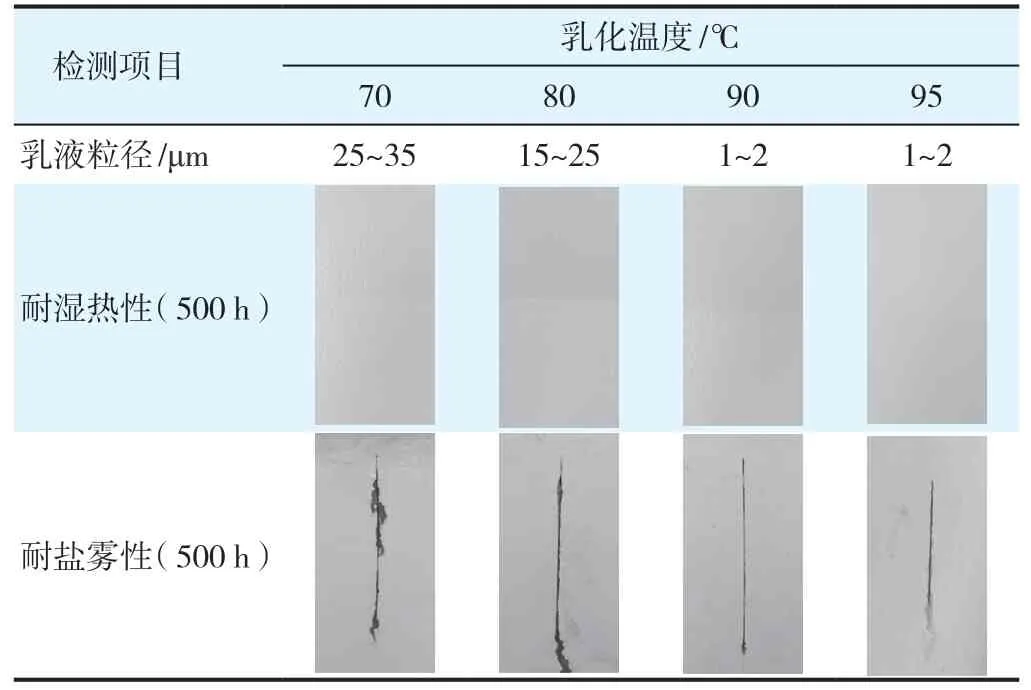

以E20环氧树脂为基料,考察乳化温度(70 ℃、80 ℃、90 ℃、95 ℃)对乳液粒径和涂层性能的影响,结果见表4。

表4 乳化温度的影响Table 4 The effects of emulsification temperature

由4表结果可以看出,当乳化温度在90 ℃以上时,乳液的粒径、涂层的耐湿热性和耐腐蚀性能良好。

2.3 分散强度的影响

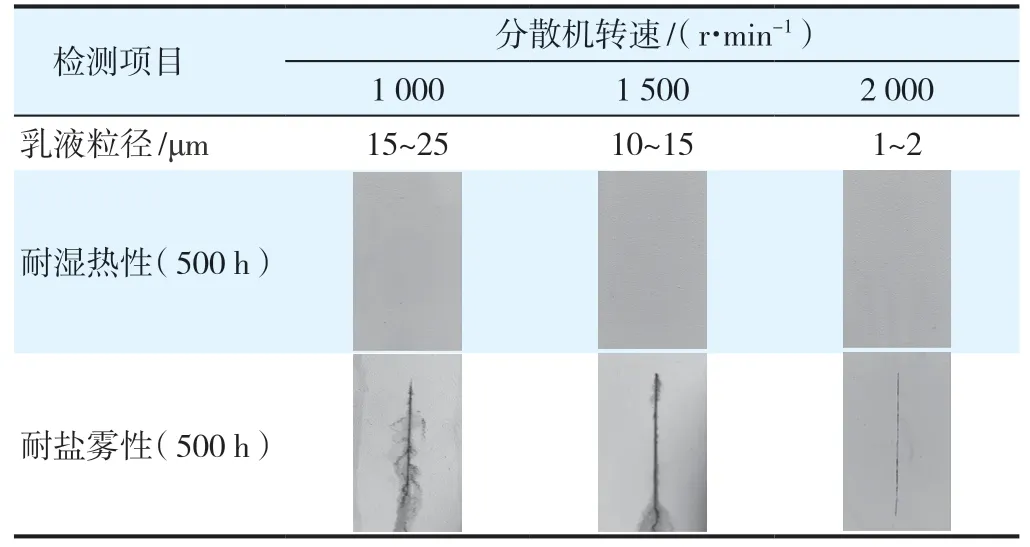

以E20环氧树脂为基料,乳化温度90 ℃,分别在1 000 r/min、2 000 r/min、3 000 r/min转速下制备水性环氧乳液,考察分散强度对乳液粒径及涂层性能的影响,结果如表5所示。

表5 分散强度的影响Table 5 The effects of dispersion speed

由表5的结果可以看出,分散机转速为2 000 r/min时,乳液的粒径、涂层的耐湿热性和耐腐蚀性能表现最佳。

2.4 乳化剂用量的影响

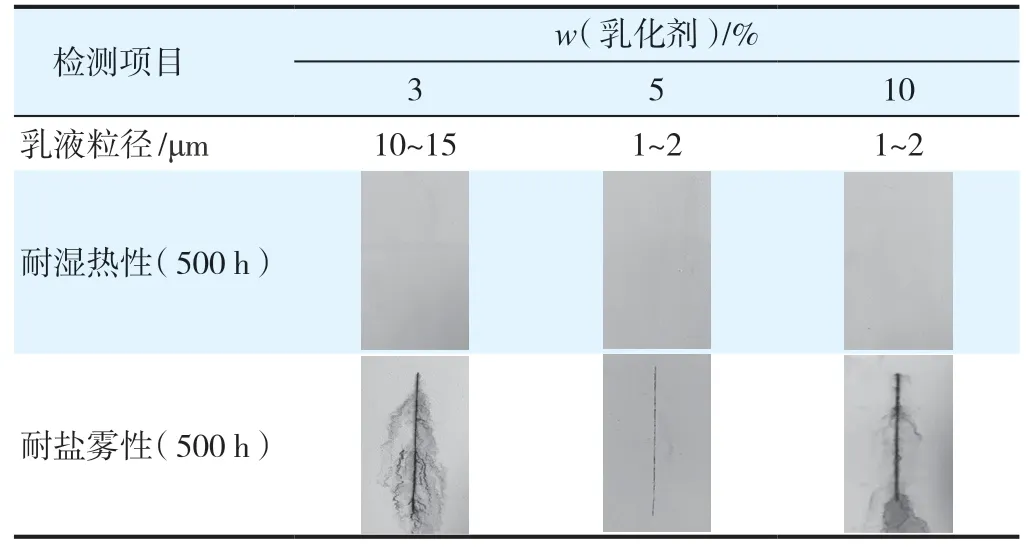

在配方及制备工艺均不变的条件下,仅改变乳化剂的用量,考察其对乳液粒径和涂层性能的影响,结果见表6。

表6 乳化剂用量的影响Table 6 The effects of emulsifier dosage

由表6的结果可以看出,乳化剂用量为5 %时,乳液的粒径、涂层耐湿热性和耐腐蚀性表现最佳。

3 结语

通过合理筛选水性环氧乳液的基础原料,经过试验找出适宜的乳化剂用量、优化乳化温度、设定合适的分散强度制得了性能稳定的水性环氧乳液,用其制备的水性环氧涂层具有良好的机械性能,优异的耐湿热性和耐腐蚀性能,能够满足集装箱防腐涂层的性能要求,该涂料VOC排放极低,符合环保要求,具有广阔的应用前景。