LMY辊磨在循环流化床锅炉两级脱硫制粉系统中的应用

2021-06-12徐小定丁成坤李光增

徐小定,丁成坤,李光增

1 前言

循环流化床锅炉(CFB)燃烧技术具有氮氧化物排放低、燃料适应性广、燃烧效率高和负荷调节范围大等优点,可在燃烧过程中直接脱硫。循环硫化床锅炉的检验规程和安全规程已被列入ASME标准[1]。循环流化床锅炉(CFB)采用炉内脱硫工艺,通过向炉内添加石灰石等脱硫剂进行脱硫。在锅炉燃烧过程中,将CaCO3喷入高温炉膛,CaCO3分解为CaO和CO2,CaO和烟气中的SO2快速反应生成CaSO3,实现脱硫[2]。

随着环保要求的提高,特别是GB 13223-2011《火电厂大气污染排放标准》的实施,传统的炉内脱硫技术已无法满足环保要求,为实现超净脱硫排放,目前大部分火电厂采用炉内脱硫配合炉外脱硫的二级脱硫系统进行脱硫,相应CFB脱硫粉的制备由只用粗粉,变为同时需要粗粉和细粉两种规格的脱硫粉,以满足CFB锅炉的两级脱硫工艺需求[3-4]。

我公司改造的LM型辊磨在大连某公司的循环流化床锅炉(CFB)脱硫系统中主要用于制备炉内脱硫粗粉。若要同时制备CFB锅炉炉内脱硫用粗粉和炉外脱硫用细粉,就需要两套制粉系统分别生产粗粉和细粉,或者用一套制粉系统在不同时段分别生产粗粉和细粉。我公司在生产粗粉的基础上,对LM辊磨再次进行了改造,并且采用了有别于传统辊磨的LMY辊磨制粉系统,在东南亚某公司进行了生产调试。LMY辊磨在生产炉内脱硫用粗粉的同时还能生产炉外脱硫用的细粉,很好地满足了CFB锅炉两级脱硫工艺需求。

2 CFB锅炉两级脱硫系统对粉体粒度的要求

2.1 一级炉内CFB脱硫粗粉的粒度要求

在CFB锅炉工况一定的情况下,石灰石的反应能力决定了石灰石粉的添加量,而石灰石的粒径大小对反应能力有很大影响。在相同Ca/S比的情况下,若石灰石粉粒径较大,则CaO和SO2反应后将会在石灰石颗粒外表面生成致密的CaSO3,阻碍CaO和SO2继续反应,一定程度上增加了石灰石粉的添加量,增加了生产成本;若石灰石粉粒径过小,石灰石粉从床内飞出后,不易被后端的旋风分离器捕获进行再循环,导致石灰石粉利用不充分[5]。

石灰石粉的粒径过粗和过细均不利于CFB锅炉的脱硫,床内脱硫最佳粒径受床内流化速度、循环倍率、分离器特性、料层压差等工况参数的密切影响。各大型循环流化床锅炉制造商提供的最佳粒径也各不相同,从资料上看,法国通用电气阿尔斯通工业公司(GASI)认为D50应该是0.12~0.15mm,美国ABB-CE公司认为D50应该是0.5mm,美国福斯惠勒公司(Foster Wheeler)认为D50应该是0.3mm。虽然各CFB制造商提供的最佳粒径D50各不相同,但是国内外多数CFB锅炉采用的是粒径<1mm的石灰石[6]。

2.2 二级炉外脱硫细粉的粒度要求

石灰石的消溶反应速率与石灰石颗粒比表面积成正比,石灰石颗粒粒度越小,消溶性能越好,与SO2的反应速率也越高,脱硫效率和石灰石粉的利用率越高[4]。理论上,石灰石粉的粒度越小越好,但石灰石粉的粒度越小,其制备难度和生产成本越大,这就增加了锅炉脱硫工程的造价。通常在实际使用时,控制炉外脱硫的脱硫粉细度为45μm筛筛余5%~10%。

2.3 给定设计粒度

东南亚某公司给定的设计粒度见表1、表2。

表1 一级CFB炉内脱硫粗粉

表2 二级炉外脱硫细粉

3 LMY辊磨及两级脱硫粉制备系统

3.1 LMY辊磨的结构

LMY辊磨主要由驱动部分、粉磨部分、机体、加压系统(液压站、油缸、蓄能器和管路)、润滑系统等组成,LMY辊磨结构如图1所示。

图1 LMY型辊磨结构

3.2 LMY辊磨工作原理

主电机通过减速机带动磨盘转动,物料从下料口落入磨盘中央,在离心力的作用下,物料从磨盘中央向边缘均匀移动,经过磨盘上的粉磨辊道区域时,受到磨辊的碾压,大块物料直接被压碎,细粒物料受挤压后形成料床,进行粒间粉碎。被粉碎的物料继续向磨盘边缘移动,直到被甩出磨盘,在重力的作用下落入磨机下腔体,被多个圆周分布在磨盘下部的刮料装置刮到出料口通道排出磨机。由输送设备将粉碎后的物料输送到分选设备中进行颗粒分级,不合格的粗料经输送设备返回磨机再次粉磨破碎,合格的细料被细粉集粉器收集,作为辊磨磨出的产品。

3.3 两级脱硫制粉系统工艺

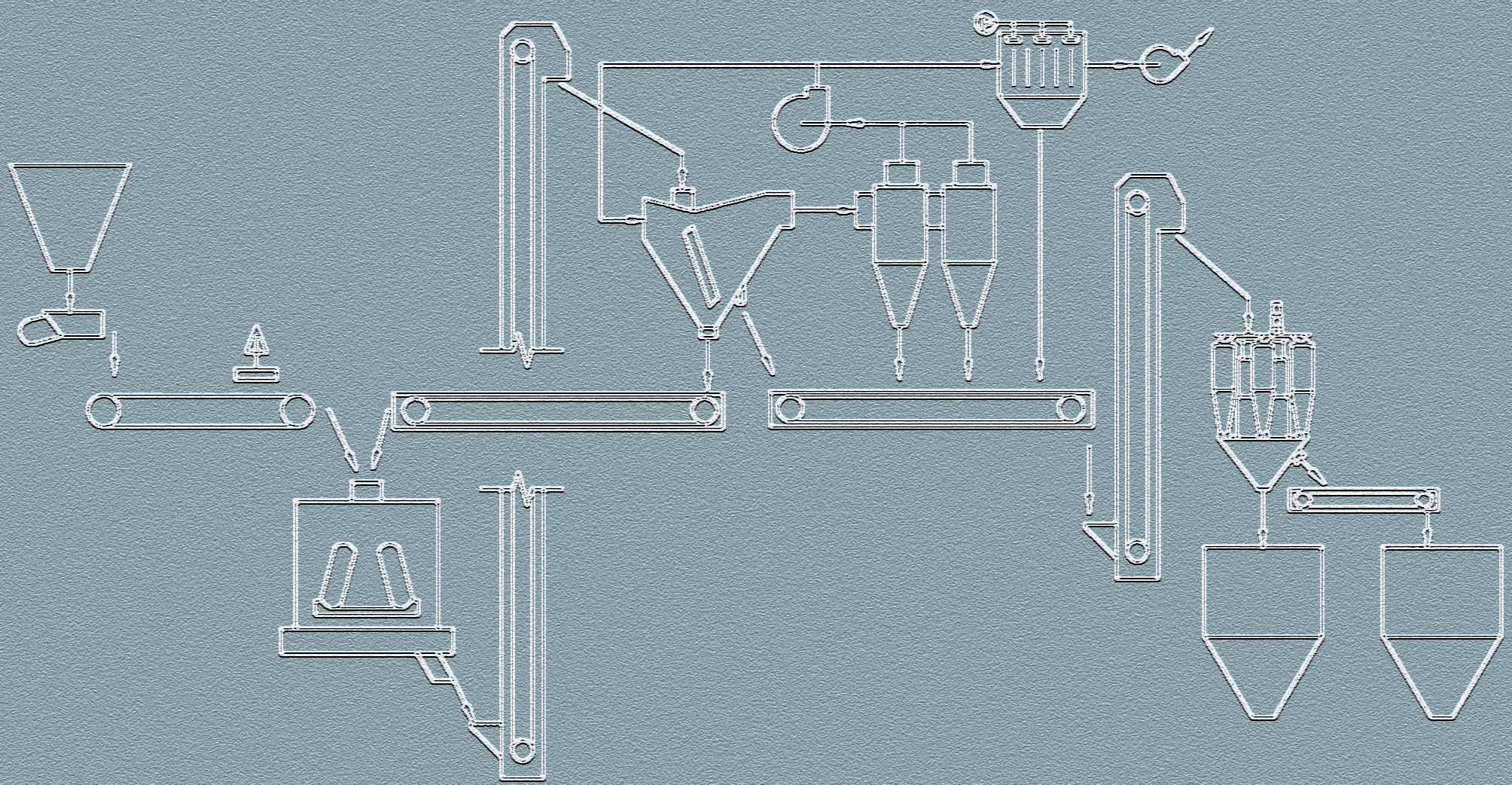

石灰石经铲车运至受料斗,由振动给料机控制给料量,再通过皮带机送至LMY辊磨,安装在皮带机上方的除铁器除去原料中的铁性物质,进入辊磨的石灰石经粉磨后,由排渣口排出,经1号提升机喂入V型选粉机进行一次分级。经V型选粉机分级后,不合格的产品经1号刮板机返回磨机继续粉磨,合格的产品由细粉集粉器收集。将合格的细粉由2号刮板输送机送至2号提升机喂入分级机进行二次分级,通过分级机的为炉外脱硫细粉合格品,未通过分级机的为炉内脱硫粗粉合格品。两级脱硫制粉系统工艺流程如图2所示。

图2 两级脱硫制粉系统工艺流程

4 LMY辊磨技术参数及运行情况

4.1 LMY辊磨技术参数

LMY170辊磨技术参数见表3。

表3 LMY辊磨技术参数

4.2 系统运行情况

按照给定设计粒度和产量要求,两级脱硫制粉系统运行了半个月,给料量70t/h,瞬时产量66~75t/h,主机电流23~27A(额定电流31.4A)。对脱硫粉进行取样化验分析,炉内脱硫粗粉的粒度分布见表4,炉外脱硫细粉的粒度分布见表5。

由表4可知,炉内脱硫粗粉D50≈0.25mm,完全进入控制范围的粉体占比约为75%。由表5可知,炉外脱硫细粉44μm的通筛率为91.32%,可满足给定的设计粒度要求。

表4 炉内脱硫粗粉的粒度分布情况*

表5 炉外脱硫细粉的粒度分布情况*

5 结语

由制粉系统实际运行情况可以看出,LMY型辊磨在循环硫化床脱硫制粉系统,特别是两级脱硫制粉系统中,使用效果理想,一套系统同时生产炉外和炉内两种不同规格的脱硫粉。LMY辊磨两级脱硫粉制备系统简化了脱硫制粉系统工艺,减小了设备占地面积,降低了投资成本,同时,粒度分布更好,能很好地满足循环流化床两级脱硫系统中的制粉需求。