窑尾袋除尘器腐蚀机理及防腐措施研究

2021-06-12鲁果屈荷叶曹宁何鹏飞

鲁果,屈荷叶,曹宁,何鹏飞

近年来,随着国家对水泥行业的环保要求越来越严格,水泥厂相继开展了窑尾除尘器技改工作,将原有电除尘器改造为布袋除尘器或电袋除尘器,以保证粉尘排放达标。但从设备运行情况来看,窑尾布袋除尘器普遍存在内部腐蚀问题,影响了系统的使用寿命[1]。本文对窑尾袋除尘器腐蚀情况进行了分析,并提出了解决腐蚀问题的措施。

1 水泥窑尾袋除尘器腐蚀现状

某5 000t/d水泥熟料生产线回转窑窑尾低压长袋脉冲除尘器于2009年投运,处理风量960 000m3/h,入口烟气温度90℃,过滤风速0.96m/s。目前,除尘器内部存在严重的腐蚀问题,腐蚀位置主要在设备顶盖门板处,如图1所示。由于除尘器部分腐蚀位置已经穿孔,导致外界冷风进入除尘器内部,形成烟气结露,出现“糊袋”现象。同时,大量锈渣脱落进入布袋内部,脉冲喷吹时加剧了滤袋的磨损,降低了滤袋的使用寿命,增加了系统维护成本。

图1 窑尾袋除尘器内部腐蚀情况

2 除尘器腐蚀机理分析

为实现节能减排,水泥生产线大多会配有余热发电系统,水泥窑尾烟气从预热器C1口出来,经余热锅炉到达窑尾除尘器入口,烟气温度范围在90℃~180℃。正常运行工况下,窑尾除尘器的入口烟气温度接近温度域的下限,远低于滤袋的最高使用温度,由于烟气温度远低于酸露点温度,使窑尾烟气中所含的硫氧化物、氮氧化物、氨及氯离子等腐蚀性物质发生凝结,从而形成腐蚀环境[2]。

2.1 水泥窑尾烟气中的腐蚀物

2.1.1 烟气中的硫氧化物排放

在生产水泥所产生的烟气中,硫元素的来源主要有两种途径:煤粉中的硫和生产原料中的硫。生产水泥所使用的煤粉中含有硫化物和有机硫,经分解炉和回转窑,在高温工况下分解产生SO2和SO3,并被分解炉中大量高活性的碱性化合物吸收生成硫酸盐。生产水泥所使用的原料中,硫化物大部分为黄铁矿和白铁矿,以及少量的单硫化物,该类硫化物会在500℃~600℃发生氧化反应生成SO2,对应位置在C2或C3旋风筒处。在正常工况下,大部分水泥厂可通过水泥工艺的自脱硫效应来实现硫氧化物的减量排放,但当燃料或原料中的硫化物含量过高时,尾部烟气中还会存在大量的SOX。

2.1.2烟气中的氮氧化物排放

在水泥生产过程中,氮氧化物主要存在燃料型NOx和热力型NOx两种。燃料中含有的有机物和低分子含氮化合物在燃烧过程中经热分解、氧化作用,产生燃料型NOx;在水泥生产过程的高温环境下,空气中的氮气会与氧气发生化学反应,生成热力型NOx。水泥生产过程中必然会产生大量的氮氧化物。

2.1.3烟气中的氨排放

水泥厂氨排放的来源主要有两种,一种是水泥生产过程中排放的氨,主要是燃料燃烧、燃料和替代燃料燃烧产生的本底氨。研究发现,本底氨主要源自水泥原料、协同处理废物中含有的氨基物质,运行工况变化也会造成本底氨排放浓度的改变。在水泥窑协同处置城市生活垃圾的工况下,以生活垃圾作为替代燃料会大幅增加本底氨的排放[3]。另一种是SNCR脱硝系统过量喷射的氨。为满足氮氧化物的环保排放要求,窑尾设置了SNCR脱硝系统,脱硝效率一般在30%~50%。SNCR系统的脱硝效率较低且喷嘴雾化效果不佳,导致部分氨未参与过程反应,出现氨逃逸,造成窑尾烟气中有氨的存在。

2.2 腐蚀机理探究

除尘器内部的金属腐蚀主要分为化学腐蚀和电化学腐蚀[4],本文将对这两种腐蚀展开分析。

2.2.1 化学腐蚀机理

常用的布袋除尘器壳体材质为Q235碳钢,其化 学成分为:C≤0.20%,Mn≤1.4%,Si≤0.35%,S≤0.045%,P≤0.045%。除尘器正常运行时,烟气中的酸性物质主要以气态形态存在,此时酸性气体对碳钢无腐蚀作用。当温度降到烟气露点以下时,会产生水分凝结,同时溶解硫氧化物和氮氧化物等,形成亚硫酸、硫酸及硝酸性腐蚀物质,并在与碳钢接触后发生化学反应,生成亚硝酸铁、亚硫酸铁等。

2.2.2 电化学腐蚀机理

发生电化学腐蚀的条件是,具有电解质并与不同活性金属组成正负极。在潮湿的空气环境中,钢铁表面会吸附一层薄薄的水膜,此时碳钢中含有的碳元素与铁元素分别构成了电化学腐蚀的正、负极。当水膜呈较强酸性时,H+得电子析出氢气,这种电化学腐蚀称为析氢腐蚀,其反应方程式为:

随着氢气的析出,水膜的pH值上升,当水膜呈弱酸性或中性时,能溶解较多氧气,此时O2得电子而析出OH-,这种电化学腐蚀称为吸氧腐蚀,是造成钢铁腐蚀的主要原因。吸氧腐蚀反应方程式为:

Fe(OH)2会被O2进一步氧化生成Fe(OH)3,Fe(OH)3脱去一部分水生成Fe2O3·nH2O,即铁锈的主要成分。

2.2.3 腐蚀原因分析

水泥窑窑尾布袋除尘器产生腐蚀的位置主要有以下三处:(1)以检修人孔门为中心向四周辐射,离人孔门越近,腐蚀越严重;(2)提升阀杆和穿孔相接触的地方,存在腐蚀;(3)喷吹管与脉冲阀配合的管口,存在轻微腐蚀。除尘器内部其他部位无明显腐蚀情况产生。

以上三处腐蚀位置的漏风率较高。漏风会导致局部温度降低,当温度降低到烟气露点以下时,析出的水分会吸收烟气中的各种腐蚀性物质,形成化学腐蚀和电化学腐蚀反应所需的溶液条件。

3 预防腐蚀的措施

解决烟气腐蚀的关键措施是改进系统工艺和操作方法,尽量避免或减少冷凝现象。但在实际生产过程中,综合考虑节能减排等因素,烟气将全部用于余热发电和物料烘干等,导致窑尾除尘器进口温度低于酸露点温度,且工艺温度的改变不易实现。笔者结合工程实际,提出了以下可实施性高、能够较好预防窑尾袋除尘器腐蚀的措施,供参考。

3.1 减少腐蚀性气体排放

对设备本体所产生的硫氧化物、氮氧化物、氨等腐蚀性气体,应从源头上对本底氨和硫的排放进行控制,如减少原料和替代燃料中的氨基及硫基物质。其次,应对SNCR系统进行喷氨优化调整,提高SNCR脱硝效率,将NSR控制在1.3~1.6,并尽量降低氨逃逸量。

近两年,水泥炉窑生产线开始逐步采用SCR脱硝工艺,SCR脱硝工艺不仅具有较高的脱硝效率,而且能够有效减少氨逃逸[5]。目前已有高温电除尘器+SCR脱硝技术的成功应用实例,可保证烟气出口NOx排放浓度<50mg/m3(标)、氨逃逸<3ppm,在降低氮氧化物排放和氨逃逸的同时,能够较大程度地减少其对窑尾除尘器的腐蚀作用。

对于硫排放超标的水泥厂,通常采用烟气尾端湿法脱硫工艺,但该工艺对减轻布置在前端的除尘器腐蚀没有帮助。

3.2 除尘器本体改造

3.2.1 降低漏风率

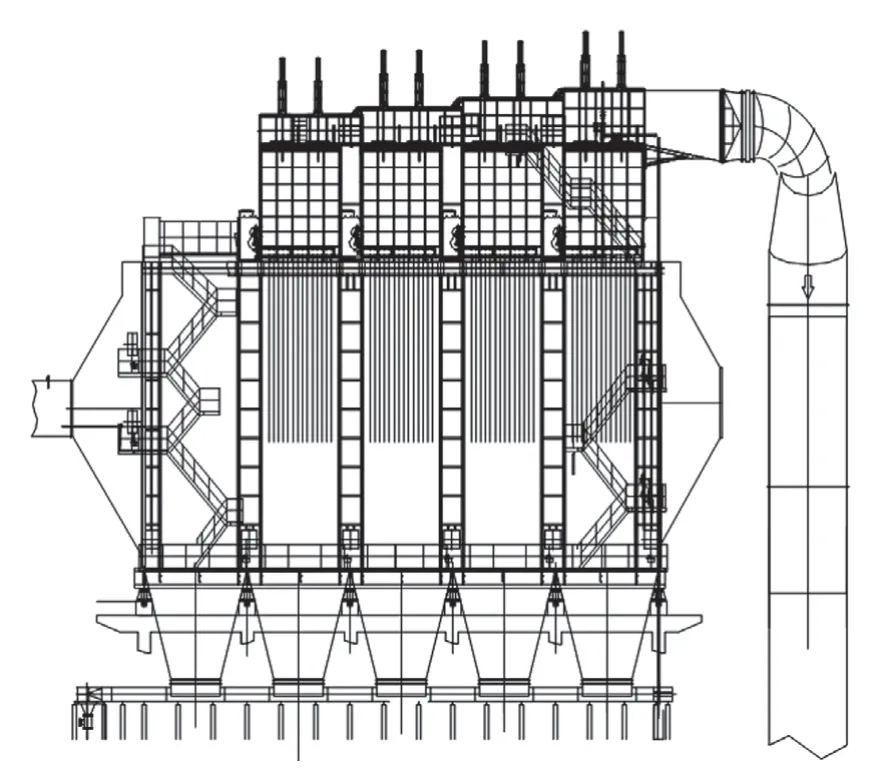

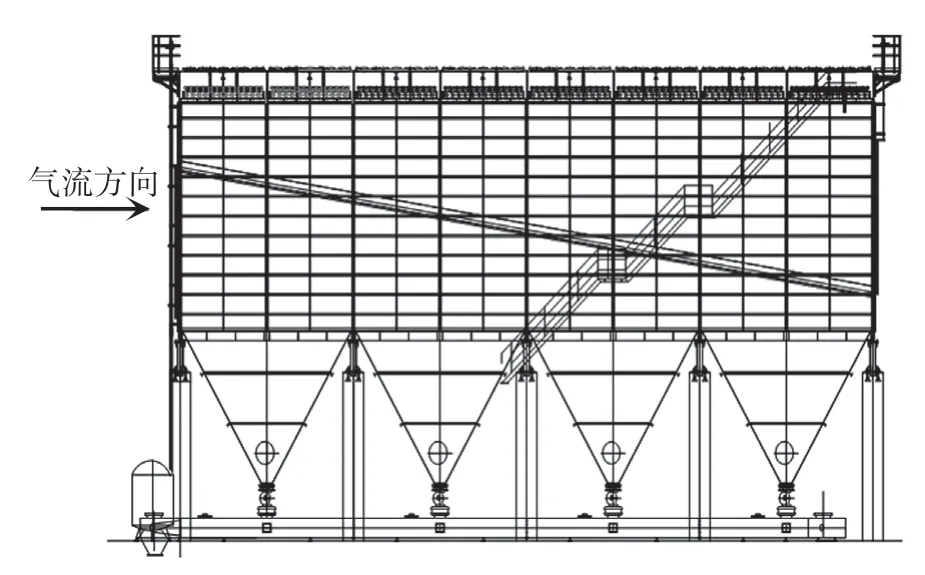

目前除尘器正常运行过程中的漏风率一般在3%左右,降低漏风率是预防窑尾局部腐蚀的关键。可采用内换袋净气室结构(见图2),每个净气室设置1个人孔门,其相比于具有较多人孔门的顶开盖净气室结构(见图3),能够大幅降低人孔门漏风的风险。同时,还可将净气室及提升阀室人孔门全部更换为双层人孔门结构,在增加密封性的同时,提高系统保温效果。人孔门所采用的密封条为易损件,使用较长时间后会产生老化现象,影响密封和保温效果,因此应将人孔门密封条列入除尘器维护内容,定期检修和更换。

图2 内换袋净气室结构

图3 顶开盖净气室结构

为提升阀杆运动部位的密封性,常规采用的是石墨盘根密封。在除尘器安装调试过程中,需重点关注此部位,在调试时对石墨盘根压盖进行调整,保证提升阀杆与底座的密封效果。

3.2.2 除尘器保温

施工过程中除了做好除尘器本体保温外,还可以在除尘器顶部设置密闭防雨棚,进一步增强除尘器顶部的保温效果。

3.2.3 采用优质的防腐涂层

表面防腐涂层保护就是在金属与烟气的接触部位覆盖一层涂料,阻隔腐蚀物质与碳钢的接触,从而防止腐蚀现象的产生。敷设防腐涂层时,需要关注涂料与基体碳钢的附着力,造成腐蚀的原因大多是防腐涂层脱落,失去了相应的阻隔作用。常用的防腐油漆涂层为“环氧底漆+玻璃鳞片”。

不建议采用起阴极保护作用的防腐涂层。如,采用环氧富锌漆作为窑尾除尘器底漆,其目的是将其与碳钢组成阴极保护,但在电化学腐蚀作用下,底漆中的锌元素很快被腐蚀消耗完,底漆的保护作用失效。此时碳钢进一步被腐蚀,碳钢中的铁元素与碳元素组成新的原电池结构,电化学腐蚀作用仍继续进行,导致采用阴极保护防腐措施效果不佳。

4 结语

水泥窑窑尾布袋除尘器产生腐蚀的原因,主要是由于烟气中的水蒸气结露并吸收腐蚀性物质,导致化学腐蚀和电化学腐蚀以及局部防腐油漆的保护作用失效。为防止腐蚀,可从降低烟气腐蚀物质和改进除尘器本体两方面采取措施,合理降低系统漏风率,加强保温效果。同时,采用必要的防腐措施,减轻低温烟气工况时对除尘器的腐蚀,延长除尘器的使用寿命,降低系统维护成本。