自动化涂装车间方案设计中对于节能减排和降成本的思考

2021-06-11刘杜宇

摘 要:在涂装工厂方案设计中,基于当下现实应用技术的优化和方案上的优化来实现低污染物排放,达到了节能降耗和降低成本的预期目标。

关键词:涂装;能耗;VOC排放;环保;节能减排;方案设计;规划

0 引言

随着时代发展,环保节能和低成本越来越成为社会共识和衡量工业发展水平的重要标尺。涂装工业作为与国计民生息息相关的产业,其方案设计水平与节能绿色目标的达成密切相关。鉴于此,本文将重点讨论在工业涂装行业大型自动化流水线式涂装车间的方案设计中,如何综合考虑多方因素,以满足节能绿色的环保要求,并兼顾成本控制。

1 方案设计纲领

涂装方案设计逻辑,一般第一步先确定工艺方向,第二步确定厂房,第三步确定总体布局,第四步确定详细布局,第五步确定实施细节。本文将根据这样的逻辑顺序分析各个阶段中影响能耗、环保和成本的因素。

2 主要技术方向的节能降本

第一步先确定涂装工序的工艺方向,工艺方向与后续的节能效果和整体布局密切相关。一般来说,涂装工艺大致分前处理阶段和喷涂阶段。

其中,前处理阶段工艺需要做基础防腐和表面处理,让工件表面处于适合喷涂的状态。该阶段主要影响前处理线和能源系统的方案设计。

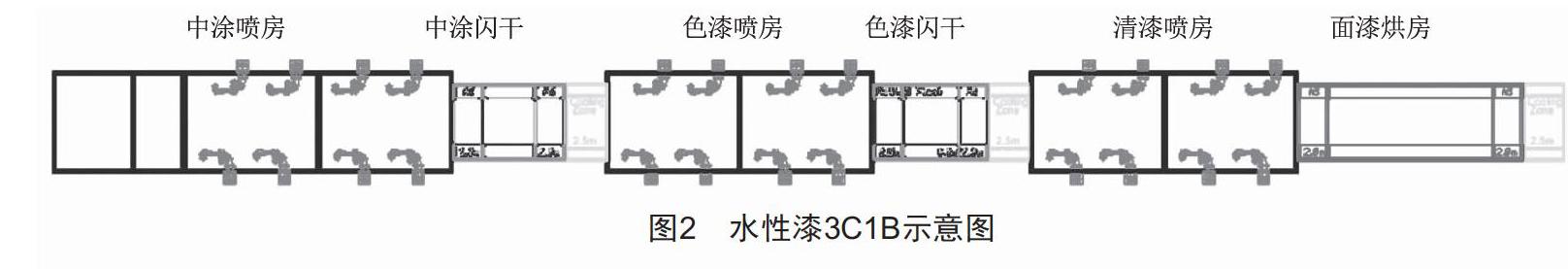

而喷涂阶段,根据涂料类型不同,常见的工艺有溶剂型涂料3C2B,水性涂料3C1B、B1B2工艺(C代表一道喷涂,B代表一道烘干)。涂料类型的选择会极大地影响VOC的排放,而且配套工艺设备的不同也会影响喷漆室的段位设计和烘房的数量。水性涂料工艺中由于有机溶剂被去除,所以直接降低了VOC排放,并且减少了烘干次数,也降低了烘房能耗。水性漆工艺相比溶剂型的3C2B能源消耗降低30%,VOC降低70%,油漆消耗量降低20%。传统水性漆3C3B、水性漆3C1B、水性漆免中涂示意圖如图1、图2、图3所示。

3 厂房布局中的节能降本

第二步是确定厂房布局,厂房的布局要考虑节拍、工艺设备和土建等因素的影响,继而做出厂房楼层数、跨距、是否需要搭建二楼架高层和中间层进行跨线物流等问题的决策。

3.1 从节拍上考虑

设计节拍决定了生产线的规模大小,一般考虑到市场反应的不确定性和减少初期投资,大规模生产线会设计为两条线分阶段投产,一期只建设一条线,预留二期空间和不同工艺之间的连通线(一般在中间层即一楼设备上方到二楼楼板之间的空间,搭建连通线,可以在实现跨线连通功能的同时不影响地面的工位和通道),如图4所示。

30JPH左右的生产线一般单线生产即可满足需求,不需要考虑做中间层,也很少需要在二楼搭建钢平台用于缓存区。所以厂房高度可以定义为一楼标高0 m,二楼标高7 m,屋面底部净高18 m。较小的厂房空间体积有利于减少厂房空调容量,进而降低投资、运行和维护费用,也能提高换气效率和尘埃过滤效率,有利于提高质量水平。

60JPH左右的生产线一般需要双线生产,需要考虑中间层和搭建钢平台的需求,因此厂房高度大致应定义为一楼标高0 m,二楼标高8~9 m,屋面底部净高18~20 m。

3.2 从工艺上考虑

前处理线的输送设备和工艺路线会影响整条线的长度。例如采用EMS输送,由于存在入槽坡度,所以槽体长度不得不加长,加大了槽液用量和能耗;而采用翻转式输送机,可以取消入槽段的斜坡,直接采用矩形截面槽体,在达到同样全浸没时间的条件下,翻转式输送机可以实现更短的槽体长度,使得前处理线的空间占用更小,如图5所示。

厂房总长度的瓶颈往往存在于工件上挂段长度+前处理线长度,或者存在于喷房长度+面漆烘房长度。所以只要确定了以上主要工艺和工艺段的长度,就能预估出厂房的总体长度。

3.3 从土建上考虑

根据建筑常用的模数,厂房跨距的尺寸一般应该为3 m的倍数,非标准跨距可能带来建筑成本的上升和项目升级改造的难点。例如,由于前处理入口处和电泳出口一般要考虑线体侧面有工件横向换线装置以便切换到下道工序生产线,因此前处理和电泳线所在的跨宽度一般为12 m才能确保容纳上下两道工序的生产线和换线设备。

4 总体布局中的节能降本

总体布局上,优先考虑把高温区和需要介质循环的区域集中布置。例如,前处理和电泳区域一般可以相邻平行布置;喷房由于废气处理区域需要与其他区域密闭隔离;应该把色漆线和清漆线相邻平行布置,让用漆点尽量集中,减少供漆管线的长度;烘房与烘房尽量靠近,减少与其他区域的热量交换造成的能源浪费现象,如图6所示。

同时,应当注意,在电泳区域附近,应该有可以就近布置供电站的空间;在喷房附近,也应该有空间来布置调漆间和空调等附属设备。遵循就近原则,可以减少烘房热量流失,减少管路和线缆投资,减少线路损耗,也有利于在换色、管路清洗等情况下减少介质损失,降低运行和维护费用。

总体布局时,一般把前处理喷房和烘房布置在二楼,人工工位都布置在一楼。因为人工工位涉及工装辅具的流转,最好在同一层并尽量靠近以便物流。集中布置人工工位意味着新鲜空气的供给系统也相对规则,不需要穿插楼层。

5 详细布局

在使用高单价设备时,应注意尽量提升高单价设备的节拍利用率。例如,如果规划的生产线节拍为两条线各20JPH,远低于升降机的设计节拍60JPH时,应考虑一个升降机负责多种任务,以提高利用率,减少设备闲置时间。

如图7所示,通常情况下,升降机布置时只负责单一任务。二楼烘房出口连接位于一楼精修线和二楼架高层的缓存区时,1号升降机负责烘房往精修线,实际使用节拍只有60%,存在节拍闲置情况;2号升降机负责烘房往缓存区,一般仅在后道工序堵塞或准备停工时排空烘房等非正常生产模式下使用,使用率10%。而且从逻辑上来说,出现需要动用2号升降机的非正常生产情况时,1号升降机处于非正常的低节拍运行或者停止状态。

考虑到升降机节拍闲置过于浪费,应用单台升降机兼顾正常生产时面漆烘房往精修线和非正常生产时面漆烘房往缓存区的双重任务,如图8所示。取消升降机2,可以降低投资约25万元,减少数万元的备件需求。

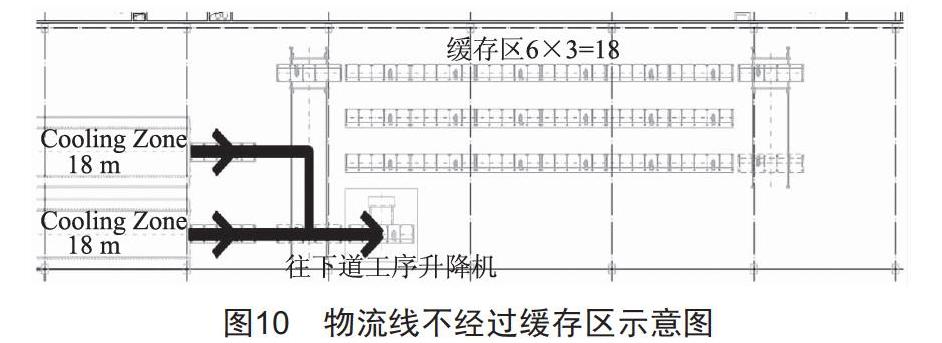

在设计工件缓存区时,应考虑让工件可以不经过缓存区直接到下一工艺段接口,这样有利于减少工件的无意义在线时间和物流路线上的设备能耗。

如图9所示,工件途经7个辊床、2个横移机才能到达下道工序接口。

如图10所示,工件只经过1个辊床、1个横移机即可到达下道工序接口。

对比以上两种方案,每个工件经过这一路段时,方案二能减少6台0.37 kW/h规格电机的能耗,按照双班工作制计算,方案二每年节能约8 525 kW。

6 实施细节

经过以上步骤,涂装车间所需的厂房、工艺及设备基本都已经确定,投资成本基本固定。但是在后续的细化落地中,仍然有可以深度挖掘的节能减排、降低成本的潜力。

例如,在不改变设备规划、增加投资的情况下,通过中控系统优化,精细化管理设备的开机时间来实现节能降成本。过去的生产组织方式是开班时全线开机,1 h后,前处理线和前处理烘房预热达到工艺条件后,首件上线;停工时,面漆烘房输出末件后,全线关机。

当下的实践中,可以采取更加精细化的开关机管理策略。线体启动时,中控根据传感器确认首件所处工位,提前命令后续工位开机预热。停线时,中控根据末件所在位置及时关闭已完工工艺段的设备和空调。

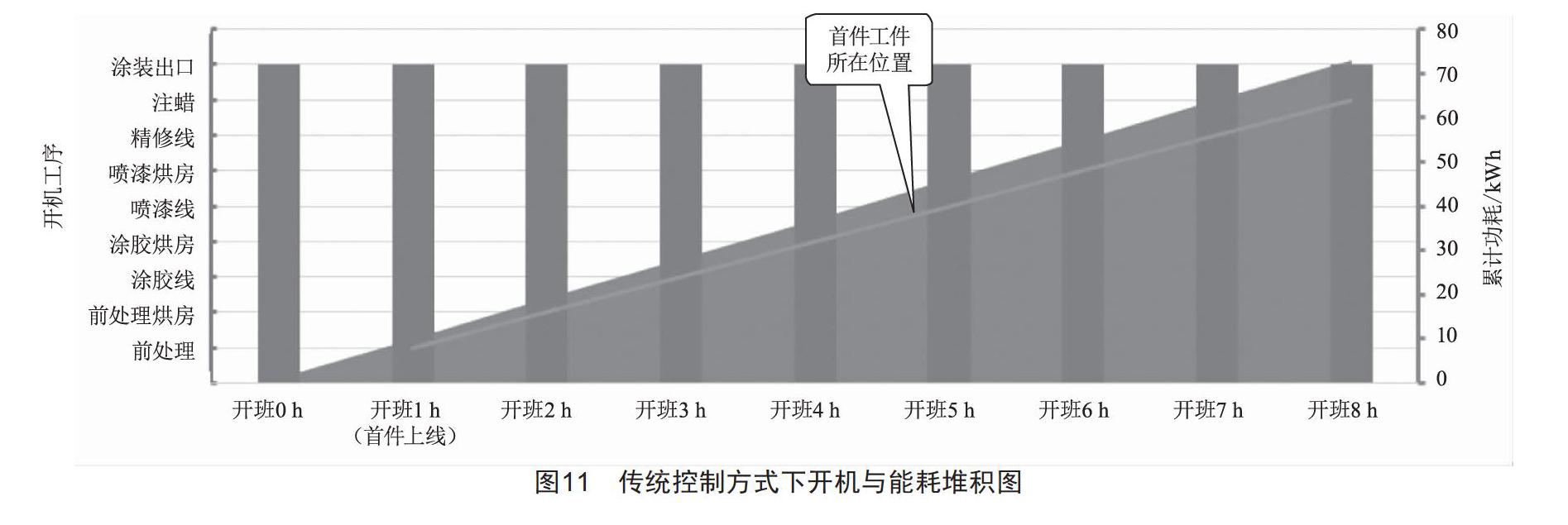

假设每个主要工艺段能耗折合为1 kW,每個主要工艺段工艺时间1 h。如图11所示,传统方式下,开班时全线开机,1 h后首件上线,当班累计功耗70 kWh。

如图12所示,精细化管理方式下,所有设备在工件到达本工位前提前1 h开机,当班累计功耗45 kWh,优化后能耗降低约36%。

根据公开资料,在业内已经采用精细化开机管理的车间中,仅烘房就可以实现年节约天然气和电能费用11.7万元。精细化关机措施主要用于及时关闭空调和工艺设备,每年可节约10.14万元。

7 结语

随着市场竞争愈加激烈和时代变化,人们对涂装工艺的环保和成本要求必然会越来越严格。研究如何在当前稳定的技术背景下,通过方案和布局设计水平的改善来提高设备利用率,减少能源浪费,并降低生产成本具有重要意义,这也是响应国家低碳发展要求和提高企业竞争力的必经之路。本文仅代表笔者个人观点,与公司无关。

[参考文献]

[1] 姚重庆,裴一庆.汽车磷化生产线改造成硅烷化前处理生产线的分析[J].现代涂料与涂装,2017,20(9):57-59.

[2] 高谦.浅谈乘用车免中涂涂装工艺[J].现代涂料与涂装,2014,17(1):43-45.

[3] 华云,韩雪.涂装车间VOC排放与减少措施研究[J].现代涂料与涂装,2016,19(6):60-63.

[4] 罗文平.浅谈涂装车间节能措施[J].现代涂料与涂装,2020,23(3):58-59.

收稿日期:2021-03-02

作者简介:刘杜宇(1988—),男,湖北孝感人,工程师,研究方向:机械自动化。