现代有轨电车小号码道岔弹性可弯尖轨的研制

2021-06-11车伟

车 伟

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 概述

城市轨道交通系统含地铁、轻轨、单轨、市域快轨、现代有轨电车5种制式,其中现代有轨电车新建里程占比逐年增长,已经成为城市轨道交通系统重要组成部分。为了进一步提高营运的舒适性及安全性,现代有轨电车对道岔的性能提出了更高的要求。在不断总结早期有轨电车道岔设计、制造、运营经验的基础上,针对现代有轨电车尖轨跟端活接头病害问题,提出了新的解决方案。

2 道岔尖轨结构选型

2.1 道岔平面线型

为减少占地面积,车辆站场一般采用50 kg/m钢轨3号单开道岔。道岔平面线型见图1,导曲线半径为25 m,圆切线型,尖轨为半切线型。道岔全长L=10 440 mm,前长a=5 605 mm,后长b=4 835 mm,轨距为1 435 mm。

2.2 尖轨结构的选型

尖轨采用50AT1钢轨制造,跟端热压成型为标准50 kg/m钢轨。

由于3号道岔角度大,尖轨长度短,为减小尖轨扳动力,保证最小轮缘槽尺寸,尖轨跟端固定结构一般采用活接头形式(见图2)。活接头结构尖轨可在由带挡肩的双头螺柱在鱼尾板与间隔铁形成的空间内实现自由扳动,鱼尾板、间隔铁及螺栓约束尖轨的跟端。尖轨一般采用直线型,其弹性变形小,所需转换力小,有利于尖轨和基本轨之间的自然密贴。但由于尖轨跟端存在接头,导致接头处稳定性较差,容易发生病害,是道岔的薄弱环节[1-3]。

鉴于活接头结构病害问题发生数量较多,首次提出了在小号码道岔中尖轨采用弹性可弯结构(见图3),尖轨跟端直接与辙叉趾端相连接,彻底消除活接头病害。弹性可弯尖轨跟端纵横向和扭转位移均被扣件约束,其扳动主要通过尖轨自身弹性形变实现。在弹性可弯中心处,对轨底进行刨切,以减小截面的横向惯性矩,可以有效降低尖轨弹性转换力[4-6]。

3 尖轨弹性可弯结构设计

转换力和不足位移是尖轨设计中的关键衡量指标,既有小号码道岔由于尖轨长度短,弹性应力较大,转换力同样较大,不适宜设计为弹性可弯式。本次设计的难点就是通过合理的结构设计实现降低转换力的目的。

3.1 尖轨长度

由于3号道岔号码小,角度大,原有设计活接头结构尖轨较短,仅为3 263 mm。为减少转换力,需加长尖轨长度。因此本次设计尖轨与后端导曲线钢轨合并,尖轨跟端直接与辙叉趾端相连接,直线尖轨长度为6 723 mm,曲线尖轨长度为6 892 mm。

3.2 弹性可弯结构

尖轨铣削弹性可弯段是最常采用的降低转换力方案。本次设计拟采用两种弹性可弯段加工方案。方案一是仅铣削50AT1钢轨工作边一侧轨肢(如图4所示)。方案二是铣削50AT1钢轨工作边一侧轨肢和两侧轨腰(如图5所示)。

3.3 尖轨转换力计算

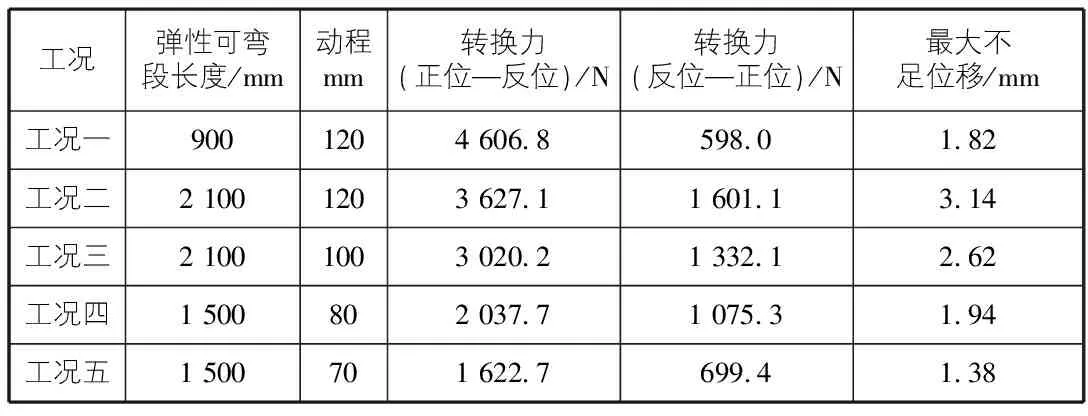

对转换力进行计算可以有效模拟其变化规律及发展趋势,更有助于进行尖轨结构的辅助设计。本次设计道岔号数为3号,侧股轨道中心线半径为25 m,尖轨扳动共设置1个牵引点,第1牵引点距尖轨尖端距离为0.4 m。针对拟采用的不同工况进行了分析计算,结果见表1。

表1 不同工况转换力计算结果

根据以上模拟工况计算结果可以确定,弹性可弯段长度的增长可以小幅降低转换力;动程降低可以降低转换力及不足位移。经与电务部门沟通,转辙机额定转换力为4 kN,转辙机动程可以设置为80 mm。因此,综合确定尖轨弹性可弯段长度采用工况四进行设计。

3.4 尖轨转换力实物测试

分别按照方案一(如图4所示)、方案二(如图5所示)弹性可弯结构对尖轨进行加工,其中弹性可弯段长度按照计算结果中的1 500 mm执行,动程采用80 mm,并进行了厂内道岔试制和转换力测试(如图6所示),结果见表2。

表2 转换力实物测试结果

从以上测试结果可以看出,实测转换力较计算结果偏大。原因是道岔系统内受制造、组装公差配合的影响,滑床板的摩擦阻力不稳定;道岔设置的连杆同样提供了横向转换阻力;顶铁的顶靠增大了转换阻力等。通过尖轨转换力实物测试,方案一转换力接近电转机额定转换力,不利于长期使用。因此,尖轨弹性可弯结构最终采用如下方案:尖轨工作边一侧轨肢+双侧轨腰切削结构+长度1 500 mm+动程80 mm。

4 主要创新点

1)首次设计了小号码道岔尖轨弹性可弯结构,打破了设计思维定势,为今后小号码道岔设计提供了借鉴。

2)通过理论模型计算和实物测试,确认了小号码弹性可弯尖轨的可行性。但理论计算与实际铺设测试之间误差较大,后续可进一步积累经验,完善小号码弹性可弯尖轨计算模型,使其理论计算结果更具有准确性。

5 结语

通过理论计算及厂内试制,小号码道岔弹性可弯尖轨达到了设计目标要求。新研制的50 kg/m钢轨3号单开道岔已在文山州城市轨道交通现代有轨电车示范项目4号线中应用,使用效果良好。

小号码道岔弹性可弯尖轨可以有效解决既有道岔尖轨活接头结构病害问题,随着城轨交通建设规模不断增大,该技术有较大的推广价值。