水泥搅拌桩在软土地基加固中的应用

2021-06-11杨斌

杨 斌

(湖南城市学院土木工程学院,湖南 益阳 413000)

广东、浙江等滨湖三角洲城市的软土地区分布较广,这些区域含有大孔隙、高含水率的淤泥质黏质土、泥炭或有机质土等软土层。在软土地区建成的道路会经常出现一系列病害:如路基会因为承载力不足出现不均匀沉降而导致路面出现裂缝或桥头跳车等问题的现象较为显著。

珠江三角洲地域内存在大量的海相沉积软土,该地域范围内的软土具有:渗透性低、含水率高(80%~100%)、孔隙比大等特性[1],这些特性使得在该地区进行工程建设时会存在着极大的挑战。高压缩性以及低渗透性使得沉降的时间漫长且沉降量大,因此在前期施工阶段须对地基进行大规模的处理[2]。软土地基的加固方法有垂直排水法、置换填土法、注入化学药剂法、轻型填方施工法以及排水固结法等[3-6]。

水泥搅拌桩法作为一种工艺成熟的地基处理方法,处理后的地基属于柔性桩复合地基,十分适合用于加固黏性土及粉土地基。主要原理是在地基深处使用深层搅拌的机械将原状土和水泥等其他固化剂进行搅拌利用,软土和固化剂之间会发生一系列物理化学作用,从而形成抗压强度比天然土强度高得多的水泥加固土体,除此之外此种土体还具有一定的整体性和水稳性,使桩周围的部分土体得到改善,从而起到承担上部结构荷载的作用。该方法具有施工效率高、质量可靠、预压时间很短或不要求预压以及施工工艺简便等优点,同时因为该方法的施工速度相对较快、抗水平挤压效果好、设备简单易操作且建设成本不大使得此方法广泛应用在高速公路建设以及民用建筑等领域[7,8]。

本文以珠海市某市政工程软土地基处理为依据,采用单轴深层搅拌机进行水泥搅拌桩试桩的现场试桩取样,通过室内对比试验确定水泥掺量及施工工艺,同时确定水泥搅拌桩试桩的水泥掺量和选定的施工工艺以及检验施工设备。

1 工程概况

某市政基础设施工程位于保税区、洪湾片区、横琴一体化发展区域的西部,场地填筑面积共计1 432 572.6 m2,地块软基处理面积1 098 234.9 m2。根据原位的勘探测试结果和室内试验结果表明,其土体的主要特征为:渗透系数小,天然含水量高,孔隙比大,压缩性高,强度低等特点。

本次水泥搅拌桩试桩桩位选取在某路里程桩处,本工程道路软基处理水泥搅拌桩试桩12根,此处搅拌桩所处位置,附近地质勘察报告钻孔为地质淤泥层较厚,在此处进行试桩,具有较强的代表性。

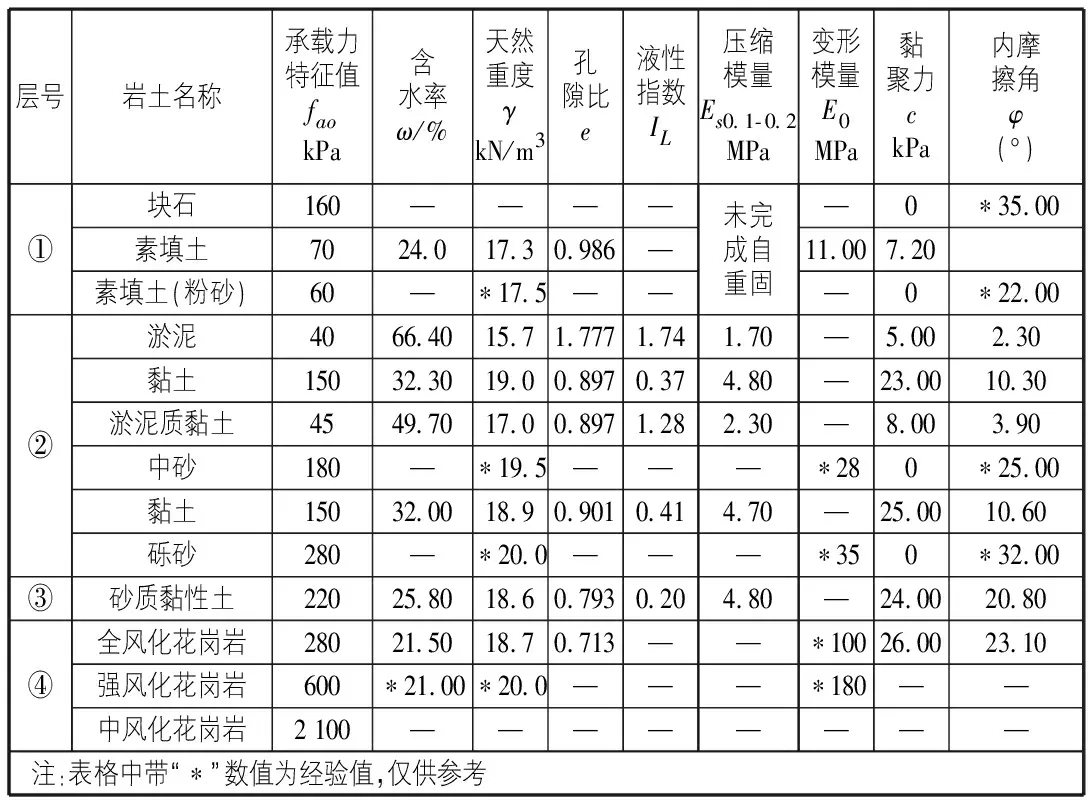

表1 岩土层的岩土参数建议值表

由表1可知,淤泥的含水率较高、平均层厚较大且含有机质,同时黏土层粘聚力较大,故使用水泥搅拌桩时可能会导致水泥搅拌桩搅拌不均匀的现象发生。

2 试桩方案的确定

2.1 试桩布置位置及布置情况

此次试桩方案将工程某路里程中心桩号作为水泥搅拌桩的试桩桩位,道路软基处理水泥搅拌桩试桩共计12根,此处搅拌桩所处位置,附近地质勘察报告钻孔为地质淤泥层较厚,在此处进行试桩,具有较强的代表性。水泥搅拌桩试桩均按照正方形(矩形)布置,设计桩径为0.8 m,设计桩间距D=2.0 m,桩间采用D600水泥搅拌桩加固,设计桩间距D=2.0 m。水泥搅拌桩采用四搅四喷的施工工艺。

2.2 试桩工具

采用单轴深层搅拌机PH-5D型桩机,搅拌机功率55 kW,四搅四喷施工工艺。施工前在实验室内依据设计要求进行配合比试验。对所有试桩的机械在试桩前都须完成如下工作:

1)用于记录桩身每米喷浆量的记录器须配置在桩基上,且不得将记录器用于设定桩位编号、复拌次数、深度、喷浆量等参数。2)桩基上须安装经过标定且达到合格的电流表、电子称、转速表、压力表。3)每台桩机的钻架两面上须分别设置两个吊线锤,重量为0.5 kg,且桩架须相互垂直并画上垂直线。4)桩机的桩架上都须进行钻进刻度线的刻画,同时标明深度。5)钻头直径的磨损量不大于1 cm。

3 施工参数的确认

3.1 钻进速度与提升速度

水泥搅拌桩的搅拌钻杆转速不小于45 r/min,施工工艺为四搅四喷,提升或下沉的速率不大于0.8 m/min。

3.2 水泥掺量

依据设计要求试桩采用18%,20%及22%三种水泥掺量进行试桩,水泥掺量比为重量比,淤泥容重取15.5 kN/m3,总计试桩12根,其中每种掺量试桩2根。经计算得出搅拌桩每米水泥掺量如表2所示。

表2 搅拌桩每米水泥掺量表

3.3 喷浆量及压力

根据设计要求的水泥浆水灰比为0.5~0.6,将水灰比假定为0.55(质量比),计算得到单位体积水泥浆的水泥用量为:水的密度取1×103kg/m3,水泥密度取3.15×103kg/m3,水泥浆体积比为(0.55/l)∶(1/3.15)=0.55∶0.32,1方水泥浆中水的体积V1=0.55/(0.55+0.32)=0.632 m3,水泥体积V2=0.32/(0.55+0.32)=0.368 m3,故1方水泥浆中水泥用量为0.368×3.15×1 000=1 158.62 kg。

根据上述计算方法,计算得出搅拌桩每米水泥浆用量如表3所示,同时根据水灰比,计算得出水泥浆比重为1.78×103kg/m3。水泥搅拌喷浆压力控制在0.4 MPa~0.6 MPa。

表3 搅拌桩每米水泥浆用量表

4 水泥搅拌桩取芯测试结果与分析

4.1 水泥搅拌桩质量检验

1)水泥搅拌桩成桩7 d后,挖开桩头浅层,开挖深度在停浆面0.5 m以下,人为观察搅拌均匀,且搅拌桩的直径满足设计要求。

2)成桩28 d后,在桩长范围内检测桩径1/4方位处钻孔取芯,在每根试桩截取三个试件分为一组。若最大值与最小值之差大于30%时,去除最大值,取两试样平均值;若最大值与最小值之差不大于30%时,取平均值。观察桩体的完整性,对12根桩试样进行桩身无侧限抗压强度的检测。检测结论:所有检测桩芯样的抗压强度代表值为0.64 MPa~1.56 MPa,均大于设计抗压强度值0.6 MPa/28 d的要求。检测结果见表4。

表4 水泥搅拌桩试桩检测表

从表4可以发现:各种水泥掺量和水灰比的搭配方案下,试桩芯样无侧限抗压强度平均值均满足设计龄期强度0.6 MPa/28 d的要求。水泥搅拌桩桩位实际偏差为10 mm,20 mm,20 mm,10 mm,20 mm,20 mm,20 mm,10 mm,20 mm,10 mm,20 mm,10 mm,桩位偏差均在允许范围50 mm以内。

4.2 数据总结

将以上数据汇总成表,将数据进行对比分析后,可筛选出最优的施工参数和施工工艺组合。试桩结果汇总见表5。

表5 试桩结果汇总表

5 结语

通过对比分析水泥搅拌桩试桩的各项检测数据总结:在该地质条件下,采用PH-5D型深层搅拌机施工,施工工艺采取“四搅四喷”的方式及施工参数按试桩数据进行施工的水泥搅拌桩符合设计要求。综合考虑,水灰比0.59时施工效果更加好。建议在该地区采用水泥搅拌桩加固软土的方法处治软土时,可按如下的水泥掺量、施工工艺及参数、施工机具进行搅拌桩施工:

1)水泥搅拌桩施工机具可采用PH-5D型深层搅拌机,TC1180-C泥浆泵、YX-Ⅰ型电脑自动记录仪1和NJ-600型泥浆搅拌机配合施工,施工工艺为“四搅四喷”。

2)在施工过程当中,搅拌钻杆转速不小于45 r/min,提升或下沉速率不大于0.8 m/min。

3)水泥可采用P.O42.5级普通硅酸盐水泥,水泥掺入量宜为22%,每米水泥用量宜为171.3 kg(D800),96.4 kg(D600),水灰比0.59。配合比为水泥∶水=1∶0.59。浆液设计比重为1.78×103kg/m2。