近距离下穿既有盾构隧道的隧道钻爆降振技术研究

2021-06-10高宇璠傅洪贤

高宇璠 傅洪贤

摘要: 以广深港客运专线益田路隧道为工程背景,对爆破作用下既有盾构隧道管片的振动响应进行研究。结合应力波理论计算了盾构隧道管片的爆破振动速度安全允许值,并利用现场数据进行验证;结合既有隧道的现场监测数据,分析了管片的振动速度变化规律,提出了减振措施和优化爆破方案,确保既有盾构隧道的运营安全。结果表明:爆破施工过程中,既有隧道衬砌管片最大振速达到7.19 cm/s,小于计算的9 cm/s安全允许振动速度,管片接缝无损伤,计算的衬砌管片安全允许振动速度可为类似工程提供参考;钻爆法近距离下穿既有盾构隧道时,采用电子雷管起爆技术,并结合适当的减振措施,可以有效降低既有隧道衬砌管片的爆破振动速度,确保结构安全稳定。

关键词: 隧道爆破; 现场试验; 衬砌管片; 振动速度; 近距离下穿

中图分类号: U455.6; U455.91 文献标志码: A 文章编号: 1004-4523(2021)02-0321-08

DOI:10.16385/j.cnki.issn.1004-4523.2021.02.012

引 言

21世纪是地下空间开发的时代,在交通运输方面主要体现为隧道交错的情况增多,从空间位置角度可分为上跨、下穿和侧穿。当两隧道距离过近时,新建隧道会对既有隧道衬砌结构造成不同程度的损害,危及既有隧道的运营安全。尤其是采用钻爆法施工时,如何减轻和控制爆破振动对既有隧道的影响已成为地下工程建设的难点。

爆破施工对邻近隧道浇筑衬砌结构的影响,人们进行了较多研究并取得了一些成果。李兴华等[1]将爆破地震波进行合理近似简化,采用波函数展开法推导出无限岩石介质中爆破地震波作用下隧道围岩和浇筑衬砌动应力集中系数的表达式。贾磊等[2]建立爆破施工对既有浇筑衬砌振动影响的数值模型,分析了新建隧道爆破开挖进尺不同、间距不同、埋深不同对既有邻近隧道的影响。Shin等[3]从质点振速、位移和衬砌应力等方面研究了爆破振动引起的隧道特性,并基于爆源位置、隧道埋深和炸药量等参数,提出了隧道爆破防护区的概念。叶培旭等[4]基于实测分析,分析了迎爆面位置、爆心距、装药量、介质夹制作用等条件对既有隧道断面爆破振动速度的影响,并提出了相关的控制爆破措施。梁禹等[5]研究了越海隧洞基岩段及孤石段爆破时对邻近隧洞管片的影响。Liang等[6]结合实例分析了爆破前的静应力振动和爆破引起的动应力对既有隧道衬砌总应力的影响。但是,对盾构隧道衬砌结构的爆破振动影响研究较少。

本文依托广深港客运专线益田路隧道近距正交下穿深圳地铁3号线盾构隧道工程,理论计算盾构隧道的安全振动标准,结合现场试验和振动监测,采用减震技术,确保钻爆施工产生的振动控制在确定的标准之内,保证了地铁盾构隧道的安全。

1 工程概况

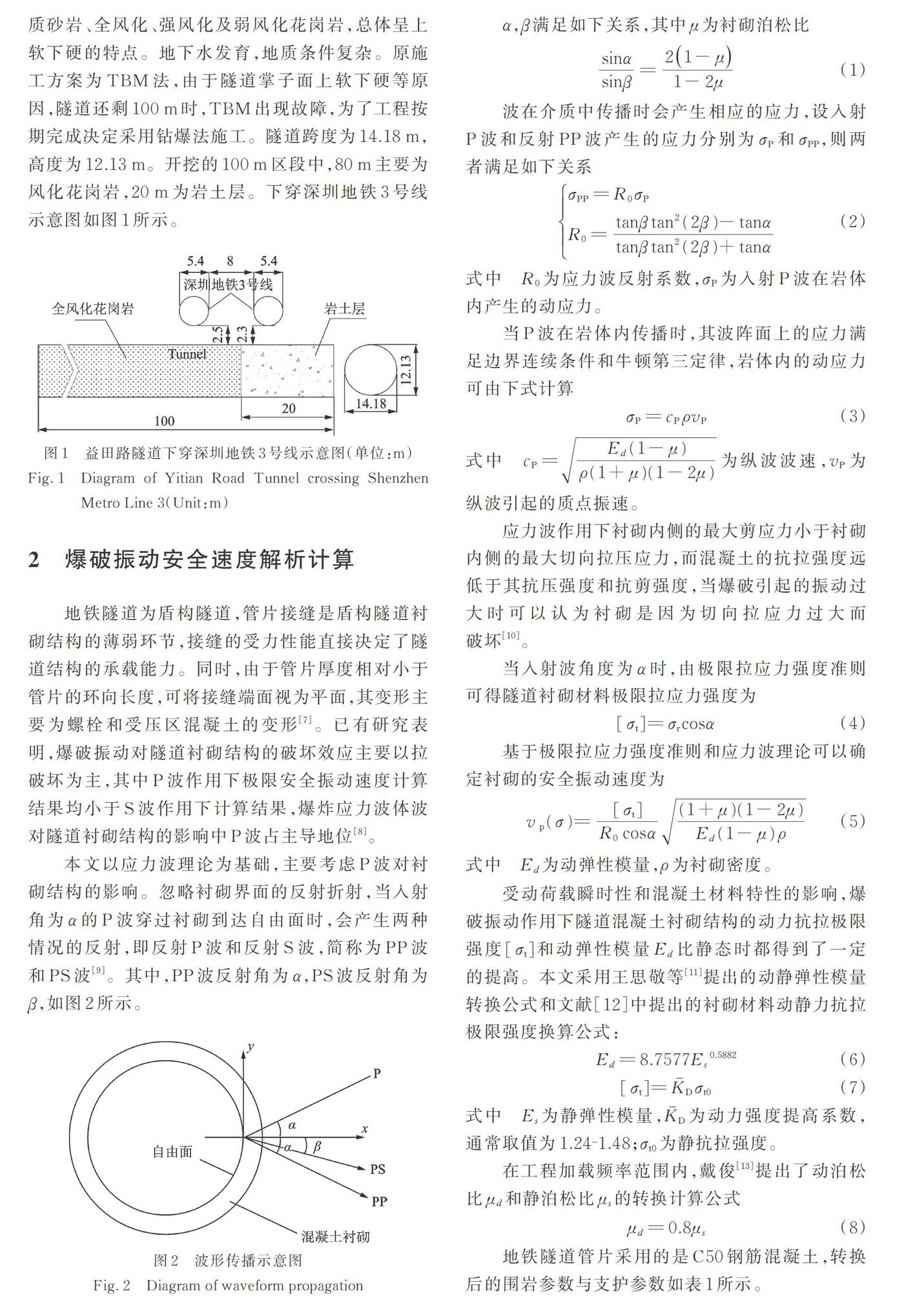

广深港客运专线益田路隧道位于深圳北站与福田站之间,隧道埋深约28 m,在里程DK110+455? DK110+495位置处基本呈正交下穿深圳地铁3号线,交角为86°,与地铁3号线隧道结构之间的竖向净距为2.3?2.5 m。深圳地铁3号线为双洞隧道,两洞的直径皆为5.4 m,间距8 m,建设时采用盾构法施工,拼装300 mm厚的C50钢筋混凝土管片,管片与二次衬砌之间填充200 mm的豆粒石层并同步注浆。

新建的益田路隧道地处深圳繁华地段,位于燕山期花岗岩与震旦系(Z)变质砂岩侵入接触蚀变界线与全强风化带,地层结构自上而下依次为素填土、淤泥质细砂、淤泥、粗砂、粉质黏土、碎石角砾状的变质砂岩、全风化、强风化及弱风化花岗岩,总体呈上软下硬的特点。地下水发育,地质条件复杂。原施工方案为TBM法,由于隧道掌子面上软下硬等原因,隧道还剩100 m时,TBM出现故障,为了工程按期完成决定采用钻爆法施工。隧道跨度为14.18 m,高度为12.13 m。开挖的100 m区段中,80 m主要为风化花岗岩,20 m为岩土层。下穿深圳地铁3号线示意图如图1所示。

2 爆破振动安全速度解析计算

地铁隧道为盾构隧道,管片接缝是盾构隧道衬砌结构的薄弱环节,接缝的受力性能直接决定了隧道结构的承载能力。同时,由于管片厚度相对小于管片的环向长度,可将接缝端面视为平面,其变形主要为螺栓和受压区混凝土的变形[7]。已有研究表明,爆破振动对隧道衬砌结构的破坏效应主要以拉破坏为主,其中P波作用下极限安全振动速度计算结果均小于S波作用下计算结果,爆炸应力波体波对隧道衬砌结构的影响中P波占主导地位[8]。

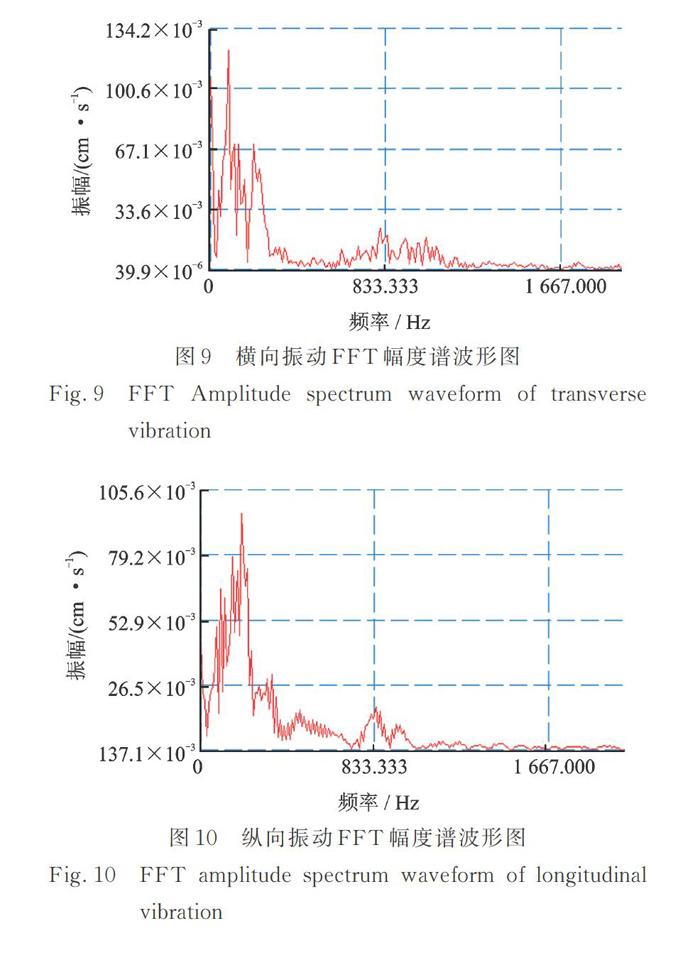

本文以应力波理论为基础,主要考虑P波对衬砌结构的影响。忽略衬砌界面的反射折射,当入射角为α的P波穿过衬砌到达自由面时,会产生两种情况的反射,即反射P波和反射S波,简称为PP波和PS波[9]。其中,PP波反射角为α,PS波反射角为β,如图2所示。

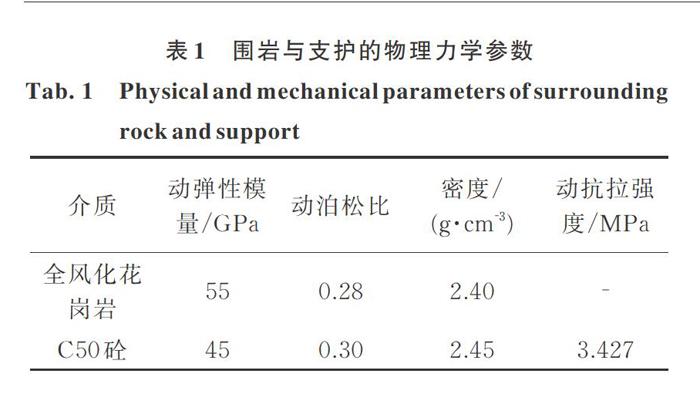

采用表1中C50混凝土参数,考虑到应力波穿过不同衬砌结构时产生的损失,参考《公路隧道抗震设计规范》(JTG 2232?2019)[14]中对盾构隧道地震作用的计算,引入隧道抗震重要性系数和场地调整系数,得到修正参数C_i=1.92,从距既有隧道15 m处开始计算,底板测点距新建隧道垂直距离为4 m,取α为14.93°?45°,计算得vp(σ)∈(16.05 cm/s,23.34 cm/s)。根据计算结果采用插值法进行合理推演,可得当隧道开挖至测点正下方时,既有隧道衬砌的安全振动速度为9.31 cm/s。计算结果与参考文献[15]关于交通隧道安全允许振动速度10 cm/s的范围相近,考虑到近接隧道的爆破安全风险较大,本文取整采用較低的9 cm/s作为本工程既有隧道衬砌管片的爆破振动安全判据。

3 现场爆破试验

益田隧道拱顶距地铁隧道底板在岩石段的垂直净距最短为2.5 m,如此近距,目前还没有相关爆破振动计算公式,数值模拟计算难度较大。为了准确了解这种近接情况下产生的爆破振动速度,在距地铁隧道50 m处的下台阶底部打一排3个炮孔进行试爆,如图3所示。

试验段围岩为较坚硬的弱风化花岗岩,在下台阶顶面布置两个间距1.7 m的测点,炮孔距测点的垂直距离为2.5 m,炮孔间距1 m,深度2 m,每孔装药0.4 kg,分别以5段、9段和11段非电雷管起爆,爆破振动监测结果如表2所示,最大振速波形图如图4所示。

由试验数据和图4可知,试验记录的最大振动速度为36.36 cm/s,该数值超过了传感器的最大量程,也远远超出了计算的9 cm/s振动安全判据。因此,爆破施工时必须要施加相应的减振处理。

4 减振措施及优化方案

4.1 减振措施

根据爆破振动的形成传播规律,减振方法可分为两类。一是爆源减振。主要为改进炸药特性;选择合适的装药结构;减少总装药量或单段装药量;分散爆源;减小爆破进尺;充分利用并增加自由面和岩石破裂空间,如掏槽区设置空孔、掌子面分部爆破等。二是传播路径减振。主要为在爆源和受影响建(构)筑物之间设置沟槽或减震孔,增加波的反射折射,以降低地震波强度。

本工程将两类减振方法结合使用。具体减振措施如下:在下穿地铁隧道20 m前,在开挖隧道上台阶安设长40 m、间距20 cm的Φ159 mm管棚,该管棚不但控制既有地铁隧道的沉降,而且还起到了减震孔的作用;在掏槽区利用打管棚的地质钻机钻10个Φ100 mm的大直径空孔,空孔钻至风化花岗岩层与岩土层交界面,长度40 m,人为制造自由面,减小夹制作用;采用电子雷管实施隧道单孔延时起爆,严格控制每个炮孔的装药量,以达到降低振动的效果。

4.2 爆破优化方案

台阶爆破上台阶开挖进尺为0.6 m。在大直径空孔附近钻深度为0.8 m的垂直孔7个,作为掏槽孔,单孔装药量0.3 kg,孔间距50 cm。其他炮孔深度0.8 m,孔间距为50?60 cm。其中扩槽孔药量0.2 kg,周边孔药量0.1 kg,炮孔共86个。炮孔采用电子雷管单孔延时起爆技术,孔间延时间隔为10 ms。由于炮孔数量较多,一次性起爆会导致振动时间加长,有可能发生振速叠加,产生较大影响。实施一次钻孔装药,四次起爆,一次出渣。在实施中,要把后起爆的雷管导线保护好,防止飞石砸断。隧道上台阶炮眼布置及区域划分如图5所示,爆破参数如表3所示。

5 振动监测及结果分析

由于本次下穿施工中,既有隧道衬砌管片距爆源较近,其振动具有质点振动幅值大、频率高、持续时间较短的特点。且地铁白天正常运营,列车运行间隔为3?5 min,监测人员无法进入。因此,选择TC?4850N无线网络测振仪进行监测。为了确保地铁列车的运行安全,速度传感器布置在道床上,用螺丝和水泥固定。

监测共进行40天,对数据进行对比分析可知,上台阶第一部分的掏槽爆破引起的振动速度最大,这主要是因为此部分爆破时临空面较少,围岩夹制作用大,从而引起较大的振动。以掌子面位于地铁隧道正下方时的爆破振动监测数据为例,三个方向的上台阶第一部分典型爆破振动波形图如图6?8所示。由于采用电子雷管单孔延时起爆技术,爆心距为炮孔到测点的距离,第一部分爆破振动在不同爆心距下的部分监测数据如表4所示。

由图6?8可知,三个方向上的最大振动速度分别为1.51,5.48,5.69 cm/s,波形图可分为掏槽孔振动波形和扩槽孔振动波形两大段,且可以明顯看出掏槽孔的爆破振动速度大于扩槽孔的爆破振动速度。将波形局部放大,可以发现每个波峰基本上都出现在一个电子雷管起爆后的几毫秒处,这表明每发电子雷管都对应着一个波峰波谷,并且确实起到了单孔延时起爆的作用。

对图6?8所示的三个方向的振动波形进行频谱分析,得出FFT幅度谱波形如图9?11所示。可以发现,三个方向的爆破振动主频分别为87.89,195.31,97.65 Hz。大多数结构的自振频率小于15 Hz,少数高达20 Hz,通过模态分析可得隧道混凝土衬砌结构自振频率一般小于5 Hz[6,16]。综上所述,三个方向上的主振频率均远大于结构自振频率,不易引起结构共振,故不需考虑主振频率对衬砌结构的影响。

新建隧道近距下穿既有地铁隧道爆破施工中,采用降振措施以后,测点在横向的最大振动速度为2.86 cm/s,在纵向的最大振动速度为5.67 cm/s,在法向的最大振动速度为7.19 cm/s,均没有超出数值计算得出的既有隧道衬砌结构安全振动速度9 cm/s。爆破施工过程中,振动速度最大值7.19 cm/s出现在爆心距为4.04 m时,管片接缝螺栓未松动,混凝土无开裂现象,安全振速控制满足工程需求。

测点三个方向的振动速度及合成振速与测点到掌子面的水平距离之间的关系曲线如图12所示,其中负号表示测点在掌子面前方。可以发现,三个方向的振动速度变化趋势基本保持一致,但受地质条件影响,振速曲线在掌子面前-3.2 m处出现较大波动,横向和纵向的振速峰值与法向振速峰值的出现位置并不相同。对合成振速进行分析,最大值8.98 cm/s出现在掌子面前-0.8 m处,另一较大峰值出现在掌子面前-4 m处,合成振速在-6?1 m区间内数值较大,施工到这一范围时需格外关注振动对衬砌管片接缝的影响。在相同距离下,掌子面前方的振动速度普遍大于掌子面后方的振动速度,这表明掌子面靠近既有隧道正下方时产生的爆破振动速度大于掌子面远离既有隧道正下方时产生的爆破振动速度。图中右端数据翘起,原因为开挖至风化花岗岩与岩土层交界面处,围岩条件发生较大变化,振动产生小幅度增加。

工程实践证明,萨道夫斯基公式在爆破近区并不适用[17?18]。学者根据爆破近区测试数据提出各类修正的爆破近区公式,Agrawal等[19]指出基于比例距离回归分析没有考虑波的叠加,Blair[20]表明在距爆源较近的介质中测量时,振动峰值依赖于装药量。Tripathy等[21]采用平方根比例距离经验公式,得到了较好的预测效果。

6 结 论

(1)钻爆法近距离下穿既有盾构隧道时,既有隧道衬砌管片的最大振动速度达到7.19 cm/s,实测值小于管片的计算安全振速9 cm/s,管片接缝无松动开裂现象,施工到此位置时需格外关注振动对衬砌管片接缝的影响。理论计算的衬砌管片最大安全振动标准9 cm/s可为类似的近接隧道爆破施工提供参考。

(2)超近接隧道爆破施工时,利用电子雷管起爆技术,并在掏槽区增加大直径空孔,周边施作减震孔,可以有效控制既有隧道衬砌管片振速小于安全允许值,保障既有建(构)筑物的安全。

(3)在爆破近区使用电子雷管进行爆破时,与单孔最大装药量相比,爆心距对振动速度的影响占主导地位,传统的爆破振动预测公式不再适用,施工时建议随开挖进展,每炮皆进行振动测试。

参考文献:

[1] 李兴华,龙 源,纪 冲,等.爆破地震波作用下既有圆形隧道衬砌动应力集中系数分析[J].岩土力学,2013,34(8): 2218-2224.

Li Xinghua, Long Yuan, Ji Chong, et al. Analysis of dynamic stress concentration factor for existing circular tunnel lining under blasting seismic wave[J].Rock and Soil Mechanics,2013, 34(8):2218-2224.

[2] 贾 磊,解咏平,李慎奎.爆破振动对邻近隧道衬砌安全的数值模拟分析[J].振动与冲击,2015,34(11):173- 177+211.

Jia Lei, Xie Yongping, Li Shenkui. Numerical simulation for impact of blasting vibration on nearby tunnel lining safety[J]. Journal of Vibration and Shock, 2015,34(11): 173-177.

[3] Shin J H, Moon H G, Chae S E. Effect of blast-induced vibration on existing tunnels in soft rocks[J]. Tunnelling and Underground Space Technology, 2011,26(1): 51-61.

[4] 叶培旭,杨新安,凌保林,等.近距离交叉隧洞爆破对既有隧道的振动影响[J].岩土力学,2011,32(2): 537-541.

Ye Peixu, Yang Xin'an, Ling Baolin, et al. Vibration effects on existing tunnel induced by blasting of an adjacent cross tunnel[J]. Rock and Soil Mechanics,2011,32(2): 537-541.

[5] 梁 禹,张庆彬,刘洪震,等.爆破振动对邻近盾构管片影响的测试与分析[J].地下空间与工程学报,2014, 10(3): 697-704.

Liang Yu, Zhang Qingbin, Liu Hongzhen, et al. Field test and analysis on effect of blast-induced vibration on lining of adjacent tunnel [J]. Chinese Journal of Underground Space and Engineering,2014,10(3):697- 704.

[6] Liang Q, Li J, Li D, et al. Effect of blast-induced vibration from new railway tunnel on existing adjacent railway tunnel in Xinjiang, China[J]. Rock Mechanics and Rock Engineering, 2013, 46(1):19-39.

[7] 毕湘利,柳 献,王秀志,等.通缝拼装盾构隧道结构极限承載力的足尺试验研究[J].土木工程学报,2014,47(10): 117-127.

Bi Xiangli, Liu Xian, Wang Xiuzhi, et al. Experimental investigation on the ultimate bearing capacity of continuous- jointed segmental tunnel linings[J]. China Civil Engineer Journal,2014,47(10): 117- 127.

[8] 蒋 楠,周传波,罗 钢,等.铁路隧道混凝土衬砌爆破振动安全判据[J].中南大学学报(自然科学版),2012,43(7): 2746-2750.

Jiang Nan, Zhou Chuanbo, Luo Gang, et al. Blasting vibration safety criterion of railway tunnel concrete lining[J]. Journal of Central South University (Science and Technology), 2012,43(7):2746- 2750.

[9] Blair D P. The free surface influence on blast vibration[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 77:182-191.

[10] 易长平,卢文波,张建华,等.爆破振动作用下城门洞形衬砌的临界振速研究[J].岩土力学,2008,29(8): 2203-2208.

Yi Changping, Lu Wenbo, Zhang Jianhua, et al. Study on critical failure vibration velocity of arch with vertical wall lining subjected to blasting vibration[J]. Rock and Soil Mechanics,2008,29(8):2203- 2208.

[11] 王思敬,吴志勇,董万里,等.水电工程岩体的弹性波测试[M].北京:科学出版社, 1980.

Wang Sijing, Wu Zhiyong, Dong Wanli, et al. Elastic Wave Test of Rock Mass in Hydropower Engineering [M]. Beijing: Science Press, 1980.

[12] 张程红. 邻近隧道爆破施工引起的既有隧道衬砌振动速度阈值分析[D].兰州:兰州交通大学, 2009:75.

Zhang Chenghong. Analysis of vibration velocity maximum of the lining of existing tunnel by the blasting of the tunnel near-by[D].Lanzhou: Lanzhou Jiaotong University, 2009:75.

[13] 戴 俊. 岩石动力学特性与爆破理论[M]. 北京: 冶金工业出版社,2002.

Dai Jun. Rock Dynamics and Blasting Theory [M]. Beijing: Metallurgical Industry Press, 2002.

[14] 招商局重庆交通科研设计院有限公司.JTG/T2232-2019,公路隧道抗震设计规范[S].北京:人民交通出版社,2019.

China Merchants Chongqing Transportation Research & Design Co.,Ltd. JTG/T 2232-2019,Specification for seismic design of highway tunnels[S]. Beijing:China Communications Press,2019.

[15] 宋文峰,向平成. GB 6722-2014, 爆破安全规程[S]. 北京: 中国标准出版社,2015.

Song Wenfeng,Xiang Pingcheng. GB 6722-2014, Safety regulation for blasting[S]. Beijing: China Standards Press,2015.

[16] Singh P K, Roy M P. Damage to surface structures due to blast vibration[J].International Journal of Rock Mechanics and Mining Sciences, 2010, 47(6):949-961.

[17] 傅洪贤,赵 勇,谢晋水,等.隧道爆破近区爆破振动测试研究[J].岩石力学与工程学报,2011,30(2):335-340.

Fu Hongxian, Zhao Yong, Xie Jinshui, et al. Study of blasting vibration test of area near tunnel blasting source[J]. Chinese Journal of Rock Mechanics and Engineering, 2011,30(2):335-340.

[18] 张庆松,李利平,李术才,等.小间距隧道爆破动力特性試验研究[J].岩土力学,2008,29(10):2655-2660+2666.

Zhang Qingsong, Li Liping, Li Shucai, et al. Experimental study of blasting dynamic vibration of closely adjacent tunnels[J]. Rock and Soil Mechanics, 2008, 29(10):2655-2660+2666.

[19] Agrawal H, Mishra A K. Modified scaled distance regression analysis approach for prediction of blast-induced ground vibration in multi-hole blasting[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2019, 11(01):206-211.

[20] Blair D P. Blast vibration dependence on charge length, velocity of detonation and layered media[J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 65(1):29-39.

[21] Tripathy G R, Shirke R R, Kudale M D. Safety of engineered structures against blast vibrations: A case study[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2016,(8):248-255.

Drilling and blasting technology for closely crossing existing shield tunnel

GAO Yu-fan1,2, FU Hong-xian1,2

(1. School of Civil Engineering,Beijing Jiaotong University, Beijing 100044, China; 2. Key Laboratory of Urban Underground Engineering, Ministry of Education, Beijing Jiaotong University, Beijing 100044, China)

Abstract: Taking Yitian Road Tunnel of Guangzhou-Shenzhen-Hong Kong Passenger Dedicated Line as the engineering background, the vibration response of the existing shield tunnel lining structure under blasting is studied. Based on the stress wave theory, the allowable velocity of the blasting vibration of shield tunnel lining segments is calculated and verified by the field data. Combining with the field monitoring data of existing tunnels, the variation law of vibration velocity of lining segments is analyzed, and vibration reduction measures and optimized blasting scheme are put forward to ensure the operation safety of the existing shield tunnel. The results show that the maximum vibration velocity of the existing tunnel lining segment reaches 7.19 cm/s in the process of blasting construction, which is less than the calculated safety allowable vibration velocity of 9 cm/s. The segment joints are not damaged, and the calculated safety allowable vibration velocity of the lining segment can be regarded as a reference for similar projects. When drilling and blasting method is used to closely underpass the existing shield tunnel, the blasting vibration velocity of existing tunnel lining segments can be effectively reduced by using electronic detonator initiation technology combined with appropriate vibration reduction measures to ensure the safety and stability of the structure.

Key words: tunnel blasting; field test; lining segment; vibration velocity; closely underpass

作者簡介: 高宇璠(1993-),男,工学博士研究生。电话:18800116230;E-mail:18115019@bjtu.edu.cn

通讯作者: 傅洪贤(1966-),男,工学博士,教授,博士生导师。电话:13552693911;E-mail:hxfu@bjtu.edu.cn