臭氧脱硝技术在铅冶炼制酸尾气处理中的应用

2021-06-10解维平代昕璐

解维平,代昕璐

(山东恒邦冶炼股份有限公司,山东烟台264109)

山东某冶炼厂1套100 kt/a铅冶炼系统采用富氧底吹熔炼工艺处理复杂金铅精矿,底吹炉烟气经收尘、净化后,再使用二转二吸工艺制酸。制酸尾气采用双氧水吸收脱硫,外排尾气ρ(SO2)达30~40 mg/m3,颗粒物 (ρ)不高于 10 mg/m3,ρ(NOx)为 90~110 mg/m3。随着国家日益提高烟气排放标准[1],山东省2020年7月1日开始执行新标准,重点区域要求外排尾气ρ(SO2)不超过50 mg/m3、ρ(NOx)不超过100 mg/m3、颗粒物(ρ)不高于10 mg/m3,核心区域要求外排尾气ρ(NOx)低于或等于50 mg/m3。为满足尾气排放要求,该冶炼厂对现有硫酸尾气处理系统进行技术改造。

1 尾气脱硝方案选择

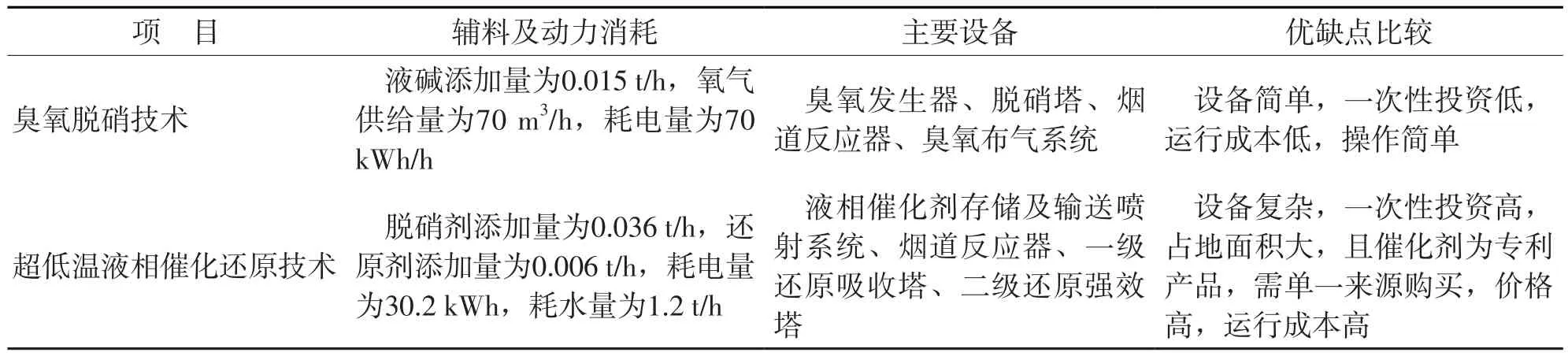

该公司将臭氧脱硝技术与超低温液相催化还原脱硝技术在同等工艺条件下进行对比,其中烟气流量为 50 000 m3/h,处理前ρ(NOx)为 150 mg/m3,处理后ρ(NOx)为80 mg/m3。2种脱硝方法对比见表1。

考虑到该冶炼厂铅冶炼系统配套建有氧气站,氧气可自给自足,生产成本低,因此选择臭氧脱硝技术。

2 工艺流程及原理

2.1 工艺流程

来自制酸系统二吸塔的尾气进入双氧水脱硫塔,利用w(H2O2)为2%的双氧水溶液喷淋吸收,吸收后的尾气进入脱硝塔。在脱硝塔进口管路靠近双氧水脱硫塔一端通入φ(O3)为10%的臭氧,利用臭氧布气系统与脱硫尾气充分接触,在脱硝塔进口管内完成反应,进入脱硝塔后利用液碱喷淋吸收,尾气达标后排放。脱硝塔吸收液为含硝酸盐和亚硝酸盐的废水,定期外排至污水处理车间处理后回用于生产系统。

表1 2种脱硝方法对比

2.2 工艺原理

2.2.1 NOx的形成

铅冶炼系统中底吹熔炼炉温度 1 200~1 300 ℃,炉内呈负压状态,从下料口进入炉内的空气中含有大量N2,高温条件下氧化生成NOx,随烟气进入制酸系统。此外,铅冶炼系统投入的炉料中含有氮元素,高温下与氧气反应生成NOx。

2.2.2 臭氧的制备

臭氧发生器的核心是采用介质阻挡双间隙放电技术,氧气经过绝缘介质与高压电极之间以及绝缘介质层和臭氧发生器罐体接地极之间的狭小间隙,两个环状间隙之间的高压电场双面放电,将通过的氧气转换为臭氧[2]。

2.2.3 脱硝反应

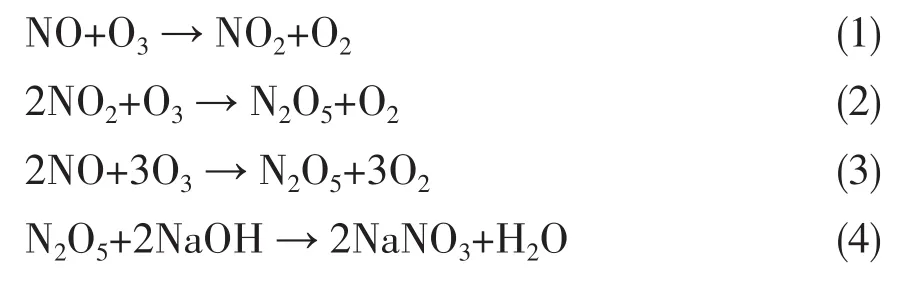

臭氧氧化脱硝技术主要是利用臭氧的强氧化性,将不可溶的低价态氮氧化物氧化为可溶的高价态氮氧化物[3],高价态的氮氧化物在脱硝塔中利用液碱洗涤吸收,达到脱硝目的。主要反应式如下:

3 臭氧脱硝技术应用于铅冶炼制酸尾气处理的优势

3.1 运行成本低

该冶炼厂选用1台12 kg/h臭氧发生器,氧气消耗量为84 m3/h。由于铅冶炼火法系统需大量氧气,该冶炼厂建有1套13 000 m3/h氧气站,火法系统氧气用量约为9 000 m3/h,留有4 000 m3/h裕量,正常生产时转化为液氧储存或外售。氧气裕量远大于臭氧发生器用氧量,可自给自足,且氧气站产量大,单位成本低,间接降低了臭氧发生器消耗的成本。

3.2 自动化程度高

根据臭氧法脱硝系统的工艺特点及规模,控制系统采用分散控制、集中监视和操作[4]。臭氧系统为独立控制系统,在臭氧设备间设置PLC控制机柜,操作人员可在控制室内通过 LCD及键盘与鼠标对系统进行监视和控制,控制臭氧发生器的启停、开度,监测臭氧发生器的工作压力、出口臭氧流量和浓度、冷却水出水温度和流量状态。此外,根据臭氧投加位置和投加量,在每个投加位置安装流量计和控制阀。基于铅冶炼系统制酸尾气排放烟囱设有在线监测系统,将臭氧发生器控制系统与在线监测系统联锁,通过在线监测系统反馈的外排烟气氮氧化物浓度,实时调节臭氧发生器开度,从而控制臭氧发生量,保证脱硝后的外排尾气中氮氧化物满足环保要求,且臭氧含量不超标。

3.3 深度脱除SO2

铅冶炼系统制酸尾气经双氧水脱硫后,脱硫尾气中ρ(SO2)为 30~40 mg/m3,在脱硝塔进口管中残留的SO2与O3发生反应,氧化成SO3。与SO2相比,SO3更易吸收,在脱硝塔中经液碱喷淋吸收,外排尾气中ρ(SO2)降至10 mg/m3以下,实现了制酸尾气SO2超低排放。

4 应用实践

4.1 臭氧发生器开度对脱硝的影响

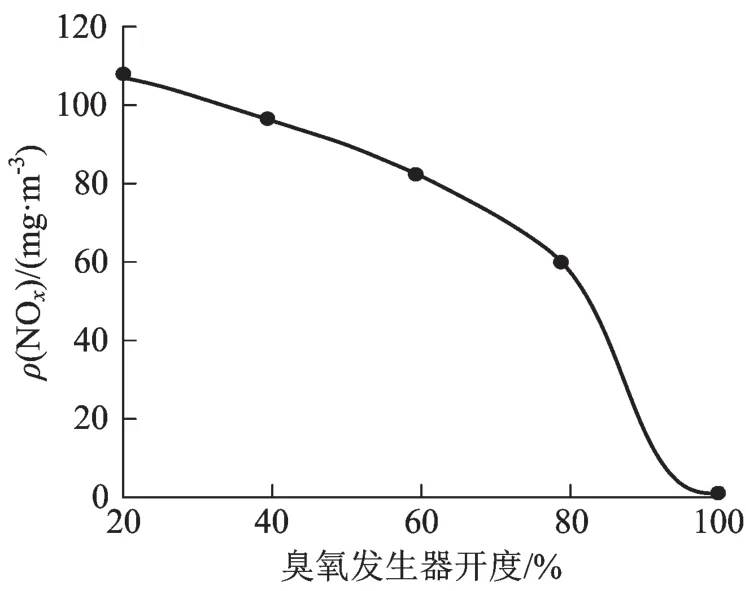

脱硝塔液碱添加量控制在0.02 t/h,通过手动调节,在臭氧发生器PLC控制机柜上设置开度,不同开度下,外排尾气NOx浓度见图1。

由图1可见:随着臭氧发生器开度增加,外排尾气中氮氧化物浓度缓慢下降,当臭氧发生器开度达80 %时,外排尾气中氮氧化物浓度急剧降低。这是由于电场强度随开度增大而增强,当电场强度达到一定值时,氧气迅速转化成为臭氧,促使氮氧化物浓度迅速降低。

图1 臭氧发生器开度对NOx浓度的影响

按山东省新的环保标准,当臭氧发生器开度为50%时,外排尾气ρ(NOx)稳定在90 mg/m3,能满足重点区域排放限值ρ(NOx)≤100 mg/m3的要求;当臭氧发生器开度为85%时,外排尾气ρ(NOx)稳定在40 mg/m3,满足核心区域排放限值ρ(NOx)≤50 mg/m3的要求,为进一步推广实行核心区域排放标准做好充分准备。

4.2 液碱添加量对脱硝的影响

控制臭氧发生器开度为50%,调节脱硝塔中液碱添加量。不同液碱添加量对外排尾气NOx浓度的影响见图2。

由图2看出:随着脱硝塔中液碱添加量的增加,外排尾气中氮氧化物浓度降低,当液碱添加量达5 kg/h,外排尾气中氮氧化物浓度缓慢降低并趋于稳定。考虑吸收效果及运行成本,外排尾气ρ(NOx)低于115 mg/m3时,液碱添加量控制在5 kg/h左右。

图2 液碱添加量对NOx浓度的影响

5 结语

臭氧脱硝技术在铅冶炼制酸尾气处理中加以应用,运行稳定且成本较低。通过摸索臭氧发生器开度及液碱添加量对脱硝的影响,可进一步降低运行成本。此外,臭氧发生系统与尾气在线检测系统进行联锁,实现了自动化控制和超低排放,具有显著的经济效益及环境效益。