亭南选煤厂煤泥“截粗”再回收工艺改造

2021-06-10李宇轩胡元超

李宇轩,韩 臻,胡元超,王 浩

(淄博矿业集团 山东博选矿物资源技术开发有限公司 亭南选煤厂,陕西 咸阳 713600)

1 项目背景

目前国内大多数选煤厂普遍采用水力旋流器对煤泥水进行分级。高压入料通过入料口进入旋流器,在离心力的作用下,粗重颗粒旋转向下从底流口排出,较小颗粒从溢流口排出。水力旋流器本身受到入料压力、浓度等外在因素的影响,存在“跑粗”现象,对选煤厂造成了极大地经济损失,也对资源造成了极大地浪费。

亭南选煤厂属大型矿井型选煤厂,生产能力为6.0 Mt/a。根据煤层勘探结果,亭南4号煤层为低灰、低硫、低磷、含油、中高挥发分、中等软化温度灰、高热值不粘煤31号(BN31),是优质的化工、动力、发电用煤。

选煤厂采用“块煤浅槽重介分选机分选+末煤重介质旋流器主再选+粗煤泥干扰床分选机分选+细煤泥压滤回收”联合工艺。其中1.0 mm以下物料,经分级旋流器进行0.25 mm分级,底流中1.0~0.25 mm粗煤泥经弧形筛和离心机脱水后掺配进入精煤胶带;溢流中0.25~0 mm细煤泥进入浓缩池,其底流经压滤机压滤后形成湿煤泥。

图1 煤泥水处理系统工艺流程示意

2 煤泥水系统存在的问题

在实际生产过程中,由于水力分级旋流器本身受到入料压力、浓度等外在因素的影响,存在煤泥跑粗现象。不但造成了很大的经济损失,同时也是对资源的一种浪费。

对水力旋流器溢流(浓度:53 g/L)进行小筛分试验,工艺改造结果见表1。

表1 旋流器溢流筛分试验结果

通过表1可知,旋流器溢流中大于0.25 mm粒级占全样的24.78%,平均灰分为10.93%。可以看出,溢流中大于0.25 mm粗煤泥灰分较低、产率较高,回收经济性可观。若任其进入煤泥压滤系统,不但造成了高热量产品煤的流失,也会增大浓缩池和压滤系统的压力,不利于煤泥减量化。

3 改造方案和结果

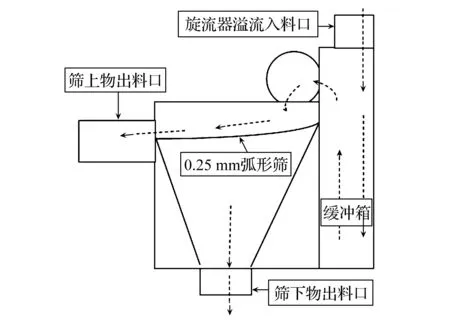

为解决这一问题,经过多次试验与数据对比,决定通过在水力旋流器溢流管路下端增设煤泥截粗装置来回收水力旋流器溢流中的粗煤泥(图2)。水力旋流器溢流端煤泥水从入料口进入缓冲箱内,通过上端球形口进入煤泥保护箱内的固定筛,0.25 mm以上粗颗粒经筛上物出料口进入弧形筛和离心机,脱水后进入精煤胶带。0.25 mm以下细颗粒通过筛下物出料口进入浓缩池,经压滤机压滤出煤泥滤饼。

图2 现场改造示意

在实际生产过程中,因设备故障、统一协调检修、材料问题以及井下开采面等客观因素对每日煤泥产量影响较大,导致数据波动较大,故采用每日煤泥产率这一较稳定数据进行计算。改造前6月份,改造后8月份选煤厂煤泥产量见表2和表3。

表2 6月煤泥皮带秤产率(改造前)

表3 8月份煤泥皮带秤产率(改造后)

通过改造,可将煤泥中大于0.25 mm的高热量部分截取出来以精煤的价格出售。截取出来的粗煤泥在公司精煤发热量允许的范围内,满足客户的使用需求。由表2可看出,8月每日煤泥平均产率减少0.42%,选煤厂年洗选能力为500万t,根据公司煤炭价格,煤泥与精煤之间差价310元/t,故每年截留回收粗煤泥0.42%×500万t=2.1万t,预计每年可为选煤厂创效2.1万t×310元=651万元。

4 结 语

亭南选煤厂通过煤泥水技术改造的探索,使用煤泥截粗装置,将煤泥月平均产率降低0.42%,截留的粗煤泥因灰分低,可掺入精煤,提高了精煤产量、减少了煤泥处理量、减轻了浓缩和压滤系统的压力、降低了药耗和洗选成本,提高了经济效益。