MMD系列筛分破碎机的研究与应用

2021-06-10高重新谭效宗亓聪聪

高重新,谭效宗,亓聪聪

(兖煤菏泽能化有限公司赵楼煤矿选煤中心,山东 郓城 274705)

赵楼煤矿选煤厂重介排矸系统中的筛分破碎机选用英国MMD矿山机械集团公司生产的MMD 625系列破碎机,主要用于矿井提升后原煤及矸石的破碎工作,其齿环与齿头为分体式设计样式,在正常使用过程中,齿头为磨损消耗件,需每日巡检、更换。该齿头具有高强度、高耐磨特性,由于国产齿头无法达到使用要求,需进口采购,价格昂贵。随着生产量的提高,其齿头的磨损和更换频率相应加快,除设备的维护量加大外,配件投资也相应增多,对于选煤厂“减本降耗”是重点、难点[1-3]。

1 研究方向

针对进口设备配件价格昂贵等问题,选煤厂提出进口设备国产化的改造理念。并通过研究实践,将MMD625型筛分破碎机 “分体式齿环技术”该造为“三齿整体式齿环”。现场使用证明,改造后有效地降低了齿头的磨损并避免其脱落,不再购置原进口齿头,不仅节约了生产成本,且大大降低了职工劳动强度,完成了进口设备国产化的跨越[4-6]。

2 设备优化

赵楼煤矿选煤厂对筛分破碎机的破碎机理、机型结构、加工工艺、耐磨材料、焊接技术等进行了系统研究。

2.1 齿环样式改造

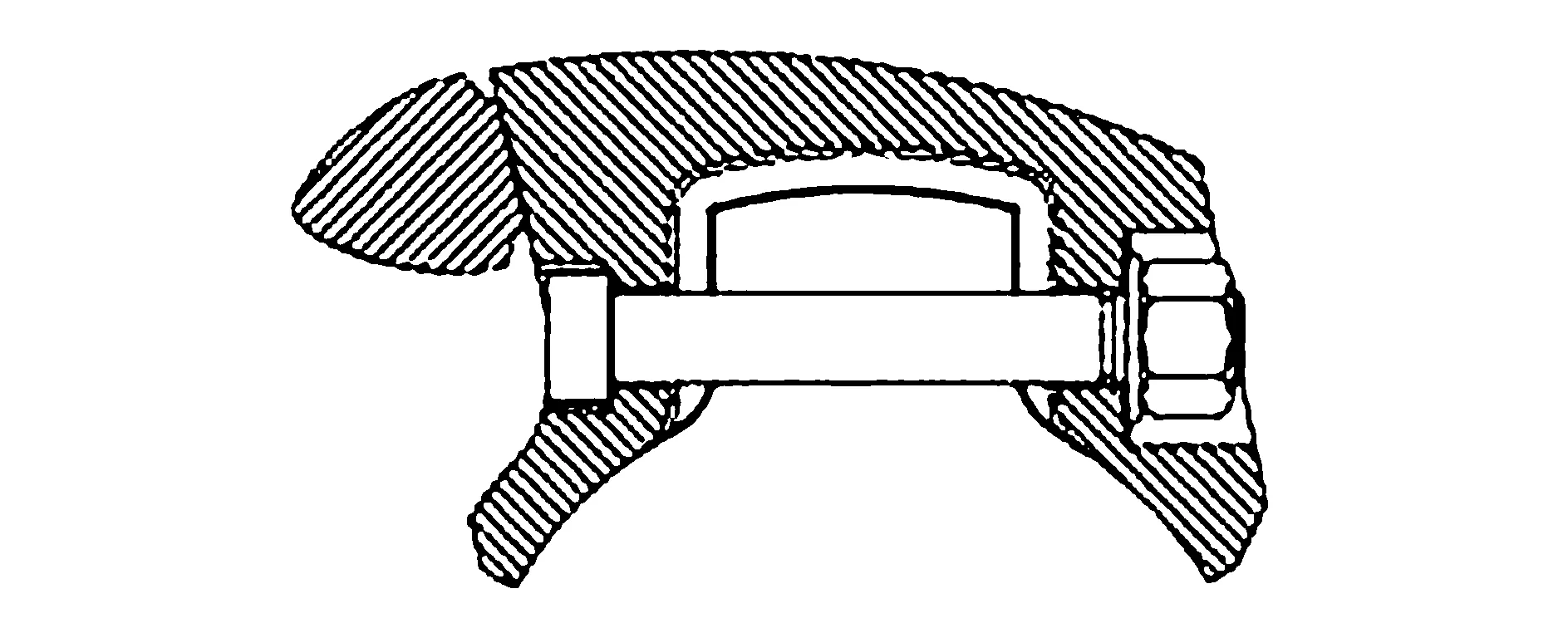

原筛分破碎机齿辊采取更换齿帽组件(即:齿头)的方式,国产化齿头往往达不到进口齿头的硬度及耐磨度,经实践,齿帽组件经常出现磨损严重或者掉头、断背等不能正常使用的情况,需要及时进行更换,否则会导致破碎机堵转,影响系统生产时间[7-8]。如图1所示,原齿帽组件通过螺杆与螺帽连接至齿辊基座上,其中齿头为焊接至齿帽组件上,因齿头与齿背的材质不同,齿头的材质较硬,齿背材质较软,在破碎较硬的物料过程中,焊接部位处的磨损较大,容易造成齿背断裂。

图1 原筛分破碎机的齿帽组件

针对筛分破碎机存在的以上问题,对筛分机进行结构优化,将整个齿帽组件与齿环直接连成一体,无焊接部位,从而避免了齿头掉落及齿背断裂情况的发生。根据现有破碎机类型,将齿辊设计成每根齿辊轴上有9套破碎齿环,每个齿环上有3个齿,如图2所示。

图2 现筛分破碎机的齿环

2.2 破碎机齿环安装角度分析

(1)如图2所示,齿环与齿辊之间采用双键配合,根据齿环的材质装配工艺采用过渡配合冷装。键槽位置每2件逆时针旋转15°,即安装完齿环后齿头的位置也随之相差15°,这样2个齿辊相对运转时可以使破碎齿成螺旋状排料。如图3所示为左齿辊上齿环的安装角度,其中右齿辊上齿环的安装角度与左齿辊相对应。

1—15°3齿齿环;2—30°3齿齿环;3—45°3齿齿环;4—60°3齿齿环;5—0°3齿齿环图3 筛分破碎机左齿辊

(2)物料在两齿辊之间以及与侧壁梳形板之间排出,产品在破碎后受此间隙控制,因此通过改变齿头与齿头之间、齿头与侧壁梳形板之间的间隙,就可以获得相应粒度的物料,即控制新齿环齿头尺寸的大小。同时,在给料中已含有的合格粒级产品,进入机器后很快被排出,不再受到破碎作用。因此,产品中粉末产生率远低于常规破碎机。破碎机显现出良好的筛分作用和粒度控制,筛分的产品粒度较均匀。

2.3 耐磨材料的选用

原进口破碎机齿环采用45号钢,铬氏硬度在20左右,因我国钢材含硫磷等杂质高,造成脆性大,容易断裂。因此改进后的破碎机整体齿环采用合金铸造,耐磨材料最先采用以钼、铬合金为主,辅以镍、铜等,经过测试后发现同样脆性较大,容易断裂。经过调整配方,在合金中去掉铬,减少炭,并增加较耐磨的硅质材料,提高了设备韧性,比原进口材料更耐冲击、耐磨损,使用寿命更长。因齿环采用整体式,各部位使用相同材质所以不会再出现焊接部位开焊的情况[9-10]。

3 工艺应用效果

(1)齿头与齿环由原先的“分体式设计”改造为“三齿整体式设计”,避免了齿头因脱落造成的设备堵转现象,降低了检修工时,且节约了材料购置成本。

(2)选择合理的齿环安装角度和位置破碎机,有助于提高筛分机的筛分作用和粒度控制。

(3)合理调整耐磨材料中各元素的配比,并加入硅质材料,增加强度的同时提高韧性,设备运行实践表明,改进后的设备磨损相对较小,磨损率每个月低于1 mm,延长了设备使用寿命。

齿头与齿环由原先的“分体式设计”改造为“三齿整体式设计”,避免了齿头因脱落造成的设备堵转现象,降低了检修工时,且节约了材料购置成本。合理安排齿环的安装角度和位置,提高

破碎机的筛分作用和粒度控制。合理调整耐磨材料中各元素的配比,并加入稀土硅,增加强度的同时提高韧性,1个月内磨损量不超过1 mm,保证了使用寿命。

4 结 语

通过对破碎机进行改造,有效降低了职工的劳动强度;原进口齿头无需再购置,大大节省选煤厂的投入成本,完成了进口设备国产化的跨越,具有较高的经济价值和推广价值。