莫来石晶须前驱体原位增强海胆状莫来石材料的性能研究

2021-06-09胡其国

胡其国,刘 莹,邵 晴,李 济

(江西陶瓷工艺美术职业技术学院材料与机械工程学院,景德镇 333001)

0 引 言

具有针状形貌的莫来石(3Al2O3·2SiO2)作为铝硅酸盐体系中唯一稳定的化合物,具有优异的耐酸碱性能和低的热膨胀系数,以及制备过程中相对较低的烧成温度和高强度等优良性质,是一种优良的陶瓷材料,受到了广泛的关注[1-3]。

粉煤灰是燃煤发电厂产生的一类固体废弃物,它的大量堆放不仅占用了农田、山林,而且还影响了地下的水质、土壤,对环境造成了破坏,因此加快对粉煤灰的综合利用尤为必要。迄今,对粉煤灰的资源化利用主要集中在水泥、环保砖、墙体材料、泡沫保温材料、制备堇青石材料等[4-8]。如何实现其高附加值的利用仍然是现在重要的研究方向。从颗粒形态来看,粉煤灰主要由呈球形外观的富铁微珠、沉珠、漂珠、不规则颗粒、残碳等组成,其物相组成主要为石英、莫来石和玻璃相[9-11]。因而可以利用粉煤灰含有的球形漂珠以及富含的Al2O3和SiO2合成轻质的莫来石材料,且含有的玻璃相可在高温过程中形成液相促进莫来石晶体的生长,这为利用废弃物粉煤灰合成轻质的莫来石陶瓷材料提供了可能。本文选取废料粉煤灰与氢氧化铝作为合成莫来石前驱体的增强剂原料,粉煤灰漂珠与氢氧化铝作为合成海胆状莫来石前驱体原料,不仅有效综合利用了对环境有危害影响的固体废弃物粉煤灰,而且将其进行高附加值的研究与利用,这对环境的保护起到十分重要的意义。

1 实 验

1.1 试样的制备

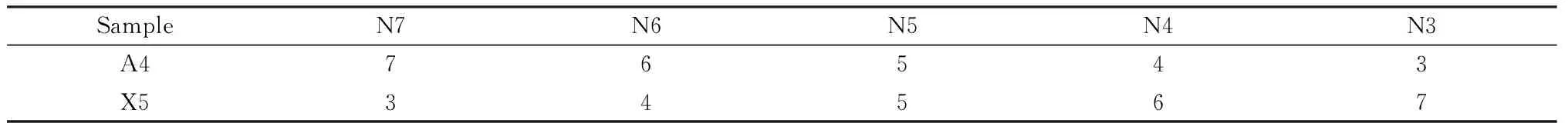

粉煤灰来源于景德镇青塘发电厂,对其进行初步预处理,并对其成分进行分析,质量分数分别为SiO260.37%、Al2O328.04%、Fe2O33.77%、K2O 3.23%、Na2O 0.21%、CaO 1.48%、MgO 1.44%、TiO21.13%,灼减 3.56%,进一步经过筛、漂洗、打捞、干燥、分级等一系列工艺选取出粉煤灰漂珠备用,借鉴前期的试验研究[12],合成海胆状结构莫来石材料的铝源和硅源按照55 ∶45的质量比称取原料(简称为A4),莫来石晶须前驱体增强剂的铝源和硅源则按照质量比为52.2 ∶47.8称取原料,其中V2O5和AlF3均为外置添加,质量分数分别为4%和3%。将莫来石晶须前驱体的原料置于行星球磨机中混磨3 h,球磨介质为氧化铝球和去离子水。将球磨后的浆料置于80 ℃烘箱中干燥,在所得粉体中加入质量分数5%的聚乙烯醇(PVA)溶液进行造粒、过筛、陈腐后备用(简称为X5)。按质量配比分别称取Al(OH)3、粉煤灰漂珠、V2O5和AlF3,充分混匀后添加一定质量的莫来石晶须前驱体(其相应的质量配比见表1所示)再次混匀,并喷洒质量分数5%的PVA溶液,充分搅拌混匀得到前期泥料。采用挤制成型得到圆柱状的试样素坯,将素坯置于马弗炉中以平均5 ℃/min的升温速率加热到1 100 ℃,恒温2 h,随炉冷却即可制得莫来石晶须前驱体原位增强海胆状莫来石材料的试样制品N7、N6、N5、N4和N3。

表1 A4与X5的质量比Table 1 Mass ratio of A4 and X5

1.2 试样的表征

试样的物相结构与微观形貌分别采用德国 Bruker AXS D8-Advance型X射线衍射仪和日本生产的FEJSM-6700F型扫描电子显微镜进行检测和观察;样品的体积密度和显气孔率采用阿基米德排水法测定,并根据公式(1)计算试样的总气孔率V,其中莫来石的真密度为3.16 g·cm-3。

V=1-ρbulk/ρture

(1)

式中:ρbulk为试样的体积密度;ρture为莫来石的真密度。

试样的抗压强度采用万能试验机测试。样品的线收缩率和重烧收缩率根据样品在煅烧之前的长度L1与煅烧后的长度L2,根据公式(L1-L2)/L1×100%测试样品的线收缩率;样品的重烧线收缩率则按照国家标准GB/T 5988—2007《耐火材料加热永久线变化试验方法》来测定。采用鼓风吹冷的方式来测试样品的抗热震性能,测试温度为1 000 ℃。测试的方法具体为:在空气环境中,将煅烧后的试样置于窑炉中经加热至1 000 ℃保温20 min,迅速取出用较大功率的鼓风机吹冷风使试样快速降温5 min,等样品的温度恢复至环境温度,继续重复上述操作3次,接着采用万能试验机测定样品的残余抗压强度,并计算样品的残余抗压强度比(残余抗压强度比=热震后残余抗压强度/热震前抗压强度×100%)。

2 结果与讨论

2.1 试样的性能分析

试样的总气孔率、开口孔隙率、闭口气孔率和体积密度见图1(a)。从图1(a)中可以看出,样品的开口气孔率、总气孔率与体积密度呈现相反的变化趋势,闭口气孔率呈现先上升后下降的趋势。随着A4与X5的配比从7 ∶3变化至3 ∶7,试样的总气孔率与开口气孔率逐渐降低,具体为:当A4与X5配比为7 ∶3时,开口气孔率为73.008%;配比为5 ∶5时,开口气孔率下降至59.711%;配比为4 ∶6时,开口气孔率下降至53.840%;而当A4与X5配比下降为3 ∶7时,试样具有最低的开口气孔率,为49.692%。试样的体积密度变化趋势则相反,呈逐渐增大,具体为:当A4与X5配比7 ∶3时,体积密度为0.672 5 g·cm-3;配比为5 ∶5时,体积密度升高至1.013 6 g·cm-3;配比为4 ∶6时,体积密度为1.150 0 g·cm-3;而当配比下降为3 ∶7时,试样拥有最大的体积密度,为1.369 4 g·cm-3。这是由于莫来石晶须前驱体粉料填充于海胆状结构的莫来石前驱体间隙,高温反应过程中球体之间结合的则更为紧密,随着莫来石前驱体引入量的增多,A4量的不断减少,填充于海胆状结构的莫来石前驱体间隙更充分,高温过程中形成的莫来石晶体更多,海胆状结构的莫来石形成的孔隙被填充的更充分,从而试样的显气孔率不断下降、体积密度逐渐增加。在图1(a)中还能看出,试样的闭口气孔率随着A4与X5配比的减少先增大后减小,但所有试样的闭口气孔率均较纯A4试样有所增加,当A4与X5配比为4 ∶6时,试样拥有最高的闭口气孔率,为9.870%,较纯A4试样闭口气孔率4.550%增大了1.2倍。试样的线收缩率和重烧线收缩率见图1(b)。从图1(b)可以看出,在该煅烧温度下所有的试样均呈现一定的收缩现象,其中引入莫来石前驱体后的试样均较A4试样收缩率有一定程度的增加,但所有试样的收缩率均在3%以下,重烧线变化率先减小后增加,试样的重烧线变化率均较A4试样有所降低,当A4与X5配比为4 ∶6时,试样的线变化率为2.5%,重烧线变化率为0.19%。

图1 不同质量配比制备的试样孔隙率、体积密度、线变化率和重烧线变化率Fig.1 Porosity, bulk density, linear change ratio and linear change ratio of reheatingof specimens prepared with different mass ratios

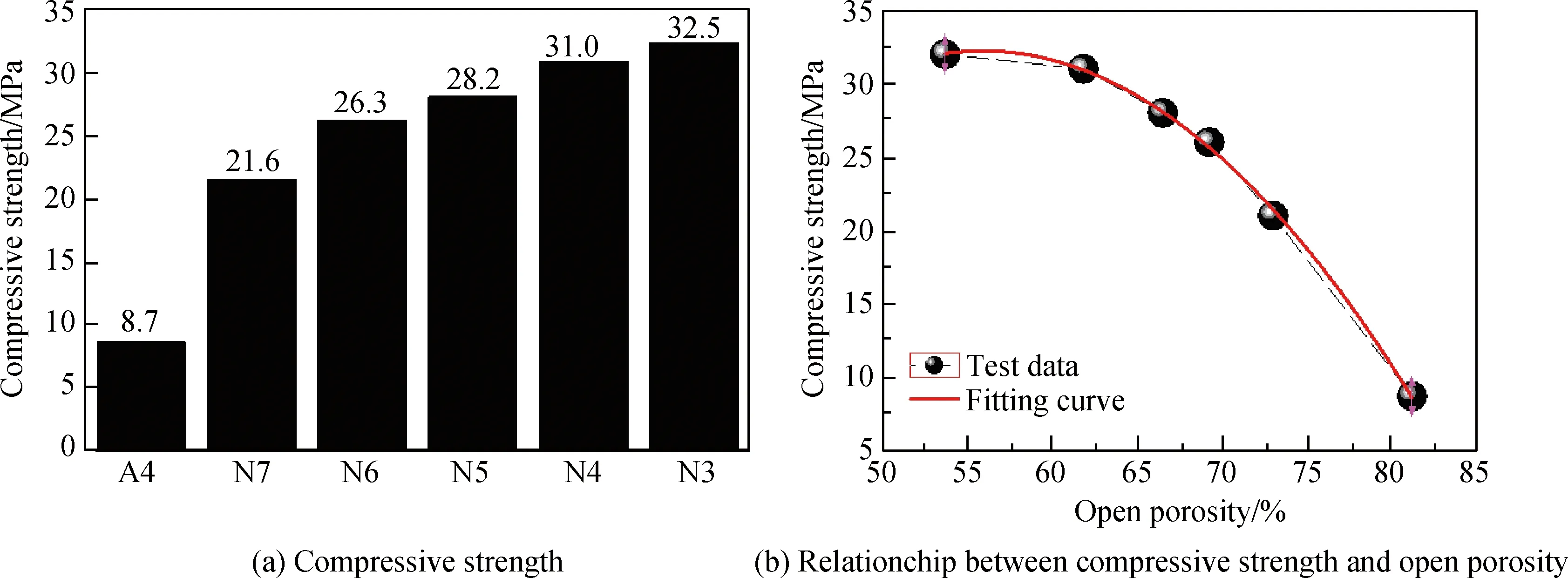

试样的抗压强度见图2(a)。可以看出,从A4到N3,各试样的抗压强度不断增大,具体为A4试样抗压强度为8.7 MPa,N4试样抗压强度为31.0 MPa,到N3试样抗压强度达到最大值,为32.5 MPa。不难理解,对于多孔陶瓷材料,在物相组成相差不大的情况下,其孔隙率越高,则抗压强度也就相应越低。在高温过程中,所引入的莫来石前驱体、粉煤灰漂珠与氢氧化铝之间均会发生化学反应,产生莫来石晶体,晶体之间相互穿插交织产生一定的结合强度,同时球体之间的孔隙率下降,随着莫来石前驱体的引入量的增加,试样的显微结构更加致密,因而试样的抗压强度逐渐提高。

试样的抗压强度与开口气孔率之间的关系见图2(b)。可以看出,试样的抗压强度与对应的气孔率之间的函数关系近似成曲线型变化,将测试所得的抗压强度各数据点进行多项式拟合,见图中曲线所示,得出拟合后的多项式方程为:

σp=-82.883 42+411.942 56P-368.546 45P2

(2)

式中:σp为抗压强度;P为开口气孔率。

通过公式(2)可知,该样品抗压强度与气孔率之间存在的是开口向下的抛物线形函数关系,从图2(b)中还可发现该函数关系式并不适用于低气孔率的试样,因而不具备一定的普遍性,这可能与试样的物相结构、组成、气孔分布等因素有关。

图2 试样的抗压强度以及抗压强度与开口气孔率之间的关系Fig.2 Compressive strength of different specimens and relationshipbetween compressive strength and open porosity

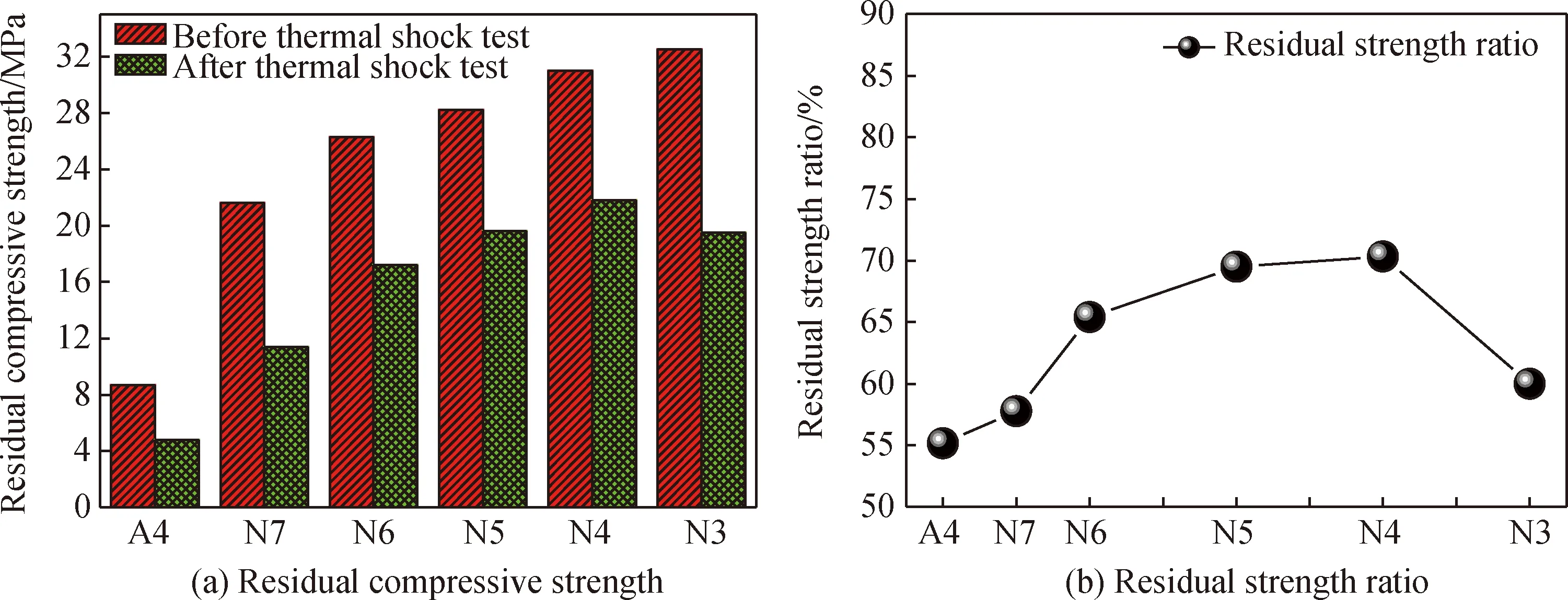

采用大功率吹风机风冷3次,对各试样进行了抗热震性能测试,其结果见图3所示。从图中可以看出,与纯的A4试样(抗压强度8.7 MPa和残余强度比55.17%)相比,填充了莫来石前驱体粉料的试样其抗热震性能均有一定的提升,其中试样的残余抗压强度以及残余强度比呈现先增加后减小的变化趋势;其中,N4试样具有最大的残余抗压强度和残余强度比,其值分别为21.8 MPa和70.32%,而N3样品中其残余强度及残余强度比较N4有所降低,其残余抗压强度和残余强度比仅为19.5 MPa和60.00%。试样的抗热震性能主要是受其显微结构中气孔的大小、孔径区间分布及其百分含量等影响因素有关,从试样A4到N3,试样的显气孔率在逐渐下降,闭气孔率逐渐上升,从而气孔与气孔之间的连通性变差,材料在受到外加载荷时,不易出现局部应力集中现象而遭到破坏,因而抗热震性会增强。

图3 试样的抗热震前后的抗压强度及残余强度比Fig.3 Compressive strength of specimens before and after thermal shock test and residual strength ratio

2.2 试样的物相结构和微观形貌

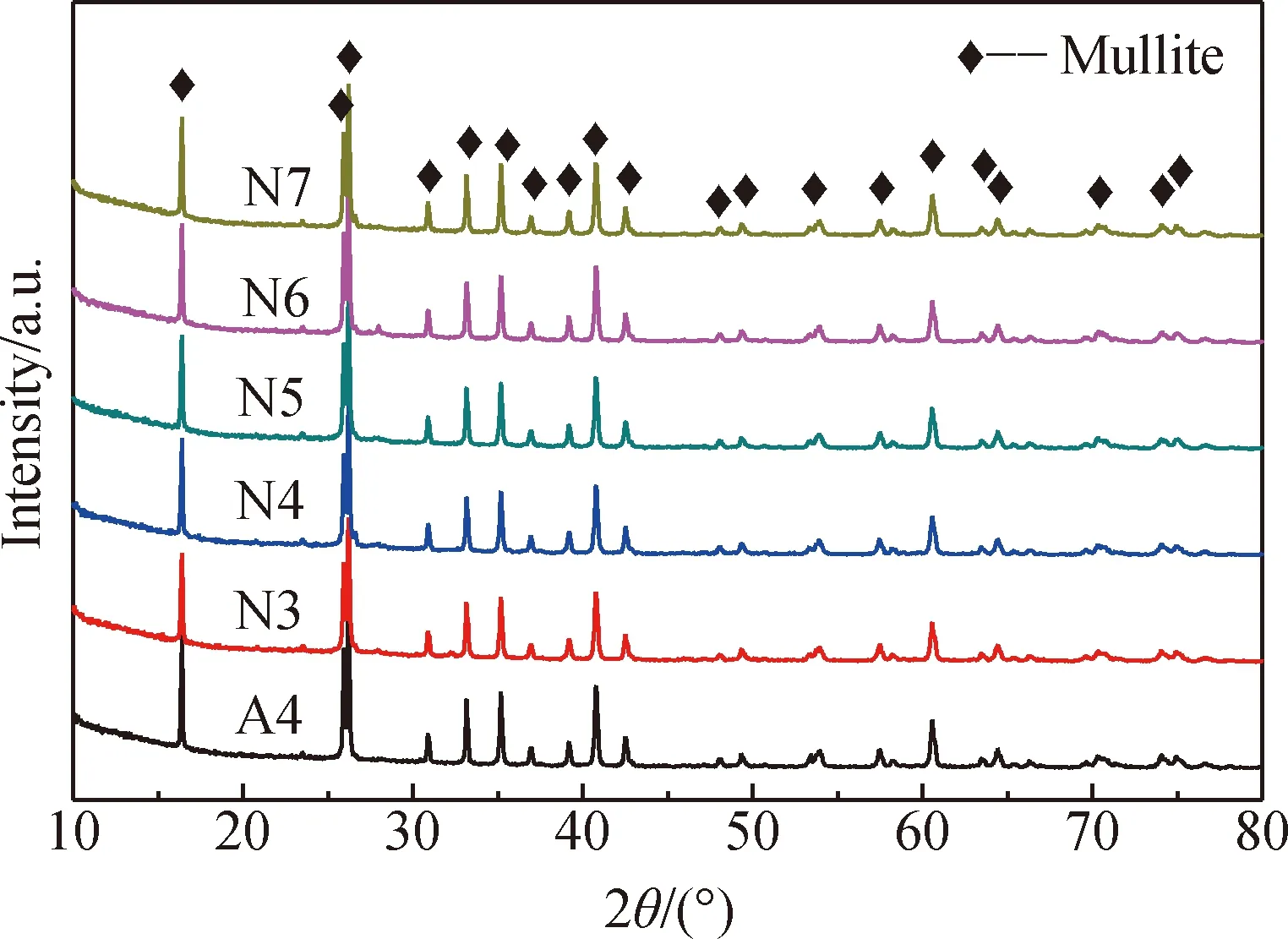

试样的XRD谱见图4。可以看出,各试样中检测到的晶相均为莫来石的特征衍射峰,且在各角度值的衍射峰强度并未发生明显的变化,因而可以说明不同质量配比的A4与X5均可形成纯相的莫来石晶体。

图4 不同试样的XRD谱Fig.4 XRD patterns of different specimens

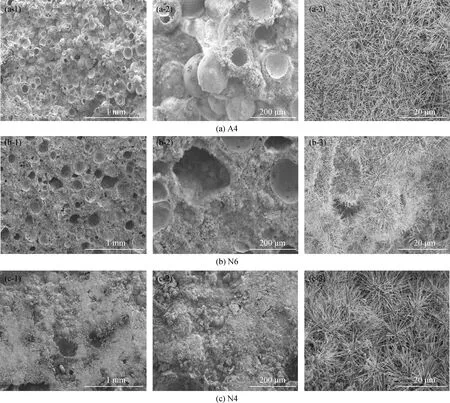

为了进一步揭示不同质量配比的A4与X5对试样显微结构的影响,分别对A4、N6以及N4试样的断面进行了观察,试样的显微结构照片见图5。由图5可观察到,添加了莫来石前驱体的样品中,其显微结构发生了较大的改变,如在N6的样品断面图(b-1)中难以找到球形颗粒物,只能观察到大量的大小不一的圆形孔洞,而在N4的样品断面图(c-1)中不仅难以观察到球形颗粒,甚至难以找到球形孔洞,图(b-1)中的试样可能是由于引入了莫来石前驱体后样品的结合强度提高,在取其断面时样品内部的球体发生破裂引起,图(c-1)中的试样可能是由于暴露的孔洞被新生成的莫来石晶体所遮盖;分别进一步放大试样,可以看出在图(b-3)中圆形孔洞周围均形成了大量细小的莫来石晶体,而图(c-3)莫来石晶体则成簇状生长,值得注意的是从样品N6到N4,断面图中的莫来石晶体外形变得更加粗大。

图5 试样A4、N6以及N4的SEM照片Fig.5 SEM images of A4, N6 and N4 specimens

3 结 论

(1)随着莫来石晶须前驱体与海胆状结构莫来石前驱体的质量配比从3 ∶7增加至7 ∶3,试样中形成的晶相均为莫来石,材料断面的内部孔洞减少,结构更致密化,莫来石晶体逐渐粗化;试样的总气孔率和开口气孔率逐渐减小,体积密度和抗压强度逐渐增大,闭口气孔率和线变化率先增加后减小,重烧线变化率则先减小后增加,试样的抗热震性能和残余强度比均有一定幅度的提升。

(2)当莫来石晶须前驱体与海胆状结构莫来石前驱体的质量配比为6 ∶4时,试样的开口气孔率为53.840%,闭口气孔率为9.87%,体积密度为1.15 g·cm-3,线变化率为2.5%,重烧线变化率为0.19%,抗压强度为31.0 MPa,抗热震性后强度为21.8 MPa,残余强度比为70.32%。