基于均匀设计试验法石材废粉再利用研究

2021-06-09田建冬陆隆源

田建冬,陆隆源

(1.桂林理工大学土木与建筑工程学院,桂林 541004;2.苏州工业职业技术学院,苏州 215104)

0 引 言

广西壮族自治区贺州市是全国重要的石材产地之一,全市已探明的矿产资源高达60多种[1]。大量石材开采、加工每年新生产约50万t废石(土),这些石材废料大多被堆置于野外,对当地水土资源造成严重污染[2]。针对此问题,贺州市政府于2019年提出“矿山开采—天然石材—重钙粉体—生态岩石—涂料、塑料—废浆废渣再利用”的发展战略[3],开发利用这些废料能产生极大的经济效益,并能从根本上解决当地的石材废料污染问题。

水泥纤维压力板(fiber cement board, FCB)以水泥为胶凝材料,矿物掺合物或其他纤维为增强材料,经混合搅拌、成型、养护等工序后制成的一种建筑材料,因其具有强度高、耐候性好等优点,是市场上使用较多的墙板材料之一[4-8]。水泥和天然石英砂是生产水泥纤维压力板的两大主要原材料,近年来随着国家环保政策的推进,水泥和天然石英砂产量逐年下降,价格不断上涨,将工业废料及石材边角料部分取代水泥和石英砂制备水泥纤维压力板,具有极高的经济效益[9-11]。郭秋生等[12]利用钼尾矿替代石英砂制备水泥纤维压力板,当钼尾矿的质量替代率达20%时,抗折强度达到最高;曹永丹等[13]利用硅钙渣、粉煤灰、脱硫石膏完全替代石英砂和部分替代水泥,制备出符合国家强度等级Ⅱ级要求的水泥纤维压力板;夏惠凤[14]研究发现,当硅藻土等质量替代50%石英砂时,可制备出低密度水泥纤维压力板;Wang等[15]以粉煤灰为原材料制备水泥纤维压力板,在最佳的压缩应力、矿浆纤维含量和水泥含量的条件下,水泥纤维压力板的抗折强度可达到10.55 MPa,导热系数达到0.242 4 W·m-1·K-1;此外还有学者采用硅铁尾矿[16]、生物底灰[17]、秸秆灰[18]、造纸污泥[19]等废弃物制备水泥纤维压力板。

目前尚未发现采用花岗岩废粉和大理石废粉制备水泥纤维压力板的报道,本文尝试以硅酸盐水泥、石英砂为主要原材料,添加适量的花岗岩废粉、大理石废粉、粉煤灰和木浆纤维,制备水泥纤维压力板,并对试验结果进行回归分析,得到材料最佳配合比,可为石材废料再利用研究提供理论参考。

1 实 验

1.1 原材料

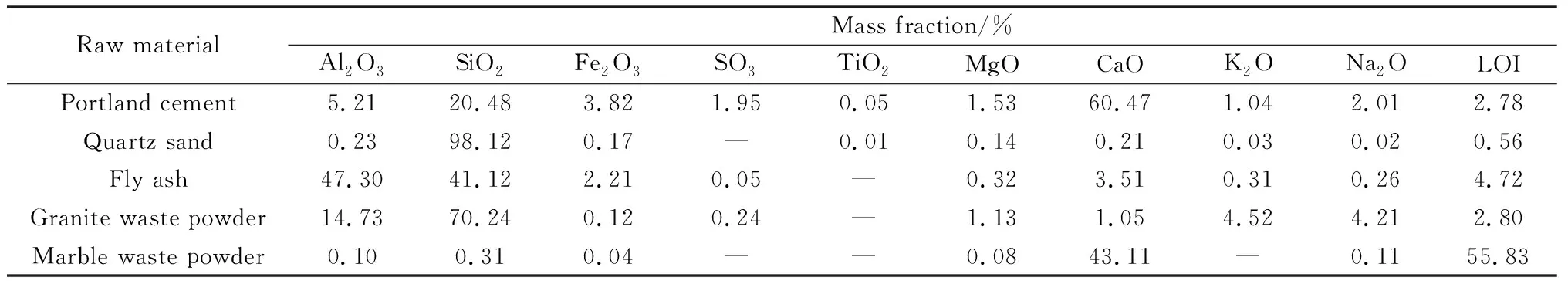

胶凝材料为水泥和粉煤灰,水泥为华润水泥(贺州)有限公司提供的P·Ⅱ 42.5R型硅酸盐水泥,粉煤灰为贺州市电厂提供的II级粉煤灰,比表面积1 560 cm2/g;活性填充料选用贺州市金森石英砂有限公司生产的石英砂,200目(0.075 mm)方孔筛筛余6%;石材废粉由贺州市当地石材加工厂提供,废粉为切割石材产生的废料,经添加少量聚丙烯胺后沉淀、烘干形成。原材料的主要化学成分见表1。纤维选用贺州砂浆纤维有限公司提供的桉木质木浆纤维,长度为1~3 mm。

表1 原材料的主要化学成分Table 1 Main chemical composition of raw materials

1.2 试验设计

本文采用试验统计设计中的均匀设计,也称为空间填充设计,这种方法由方开泰在1978年提出[20]。作为“Pseudo-Monte Carlo method”的一种应用,此方法侧重于测试领域中数据点的一致性,仅考虑在各测试点中均匀分布的测试点及测试范围,以最少的试验次数获得最多的信息,利用回归分析得出的模型,既可进行影响因素的重要性分析及新条件试验的结果估算,还可进行结果预报和参数优化。

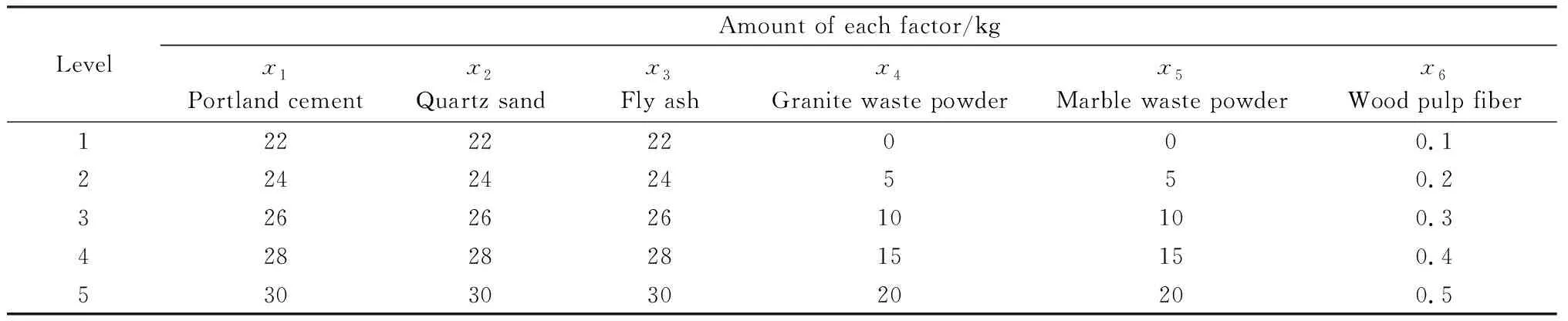

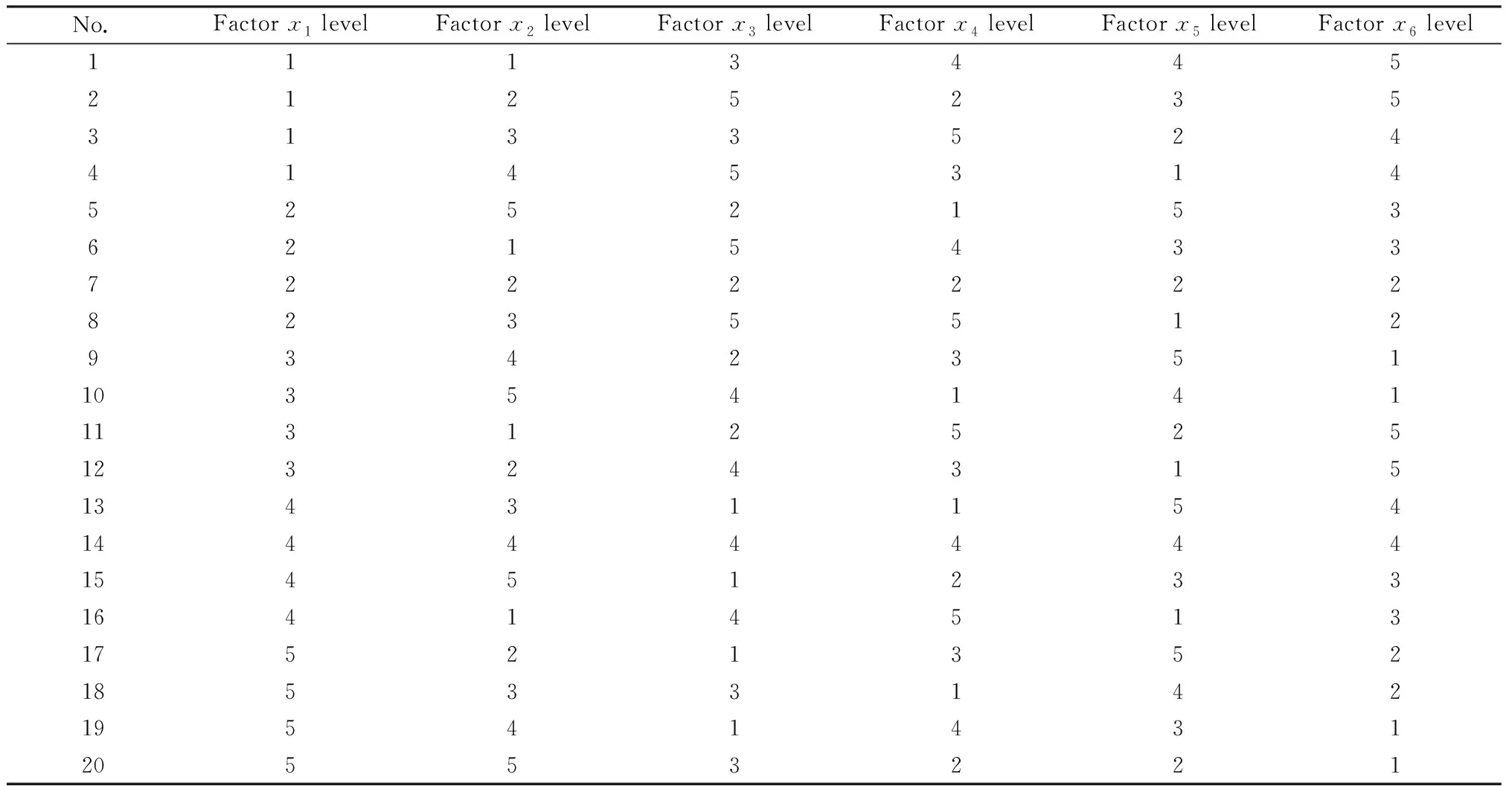

各试验因素对应的试验水平,详见表2。本试验方案考虑6个试验因素,即x1(硅酸盐水泥用量)、x2(石英砂用量)、x3(粉煤灰用量)、x4(花岗岩废粉用量)、x5(大理石废粉用量)和x6(木浆纤维用量),每个因素设置5个试验水平,共计20组组合方案,详见表3。

表2 各试验因素对应的试验水平Table 2 Test level corresponding to each test factor

表3 均匀设计试验方案Table 3 Uniform design test scheme

1.3 试样制备

经过试验人员反复的试验研究,探索出了轻质高强水泥纤维压力板的制备工艺流程,如下[21-22]:

(1)按试验设计配合比分别称量各原材料;

(2)将称重后的原材料放入球磨机中干磨,得到混合干料;

(3)将混合干料加入高速搅拌机中,按照0.25的水灰比加水,以600 r/min 的搅拌速率混合30 min后取出,得到混合浆料;

(4)混合浆料浇筑到钢模具中用液压成型机加压成型,成型压力为5 MPa,成型后缓慢卸压,得到胚体;

(5)胚体静置3 h后脱模,并将其放入蒸压釜中进行蒸压养护,压力为1 MPa,温度为180 ℃;

(6)胚体蒸压养护12 h后取出,经24 h烘干处理后进行相关性能测试。

1.4 工程性能测试

(1)抗折强度

抗折强度测试参照标准GB/T 7019—2014《纤维水泥制品试验方法》进行,各组配合比铸造6个尺寸为250 mm×250 mm×10 mm的长方体试件,采用上海标卓科学仪器有限公司生产的YDW-20B型平板抗折试验机,加载杆作用于试样中心线处。

(2)抗冲击强度

抗冲击强度测试参照标准GB/T 7019—2014《纤维水泥制品试验方法》进行,各组配合比铸造6个尺寸为120 mm×15 mm×10 mm的长方体试件,采用中国科盛设备有限公司生产的JBW-Z型摆锤冲击试验机,摆锤档位为1J档。

(3)导热系数

导热系数测试参照标准GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定》进行,试件尺寸为300 mm×300 mm×30 mm,采用武汉市盛科技术发展有限公司产的SK-DR300B+平板导热仪进行测试。

1.5 晶体成分与微观结构表征

试样的晶体成分表征采用Ultima IVTM型X射线衍射仪(XRD),扫描范围为10°~80°,扫描速度为2(°)/min。试样的微观结构表征采用JSM-7610(日本)热场发射扫描电子显微镜(SEM),扫描前需将试样放入离子溅射仪中喷射一层导电层,加载电压为15 kV。

2 结果与讨论

2.1 工程性能

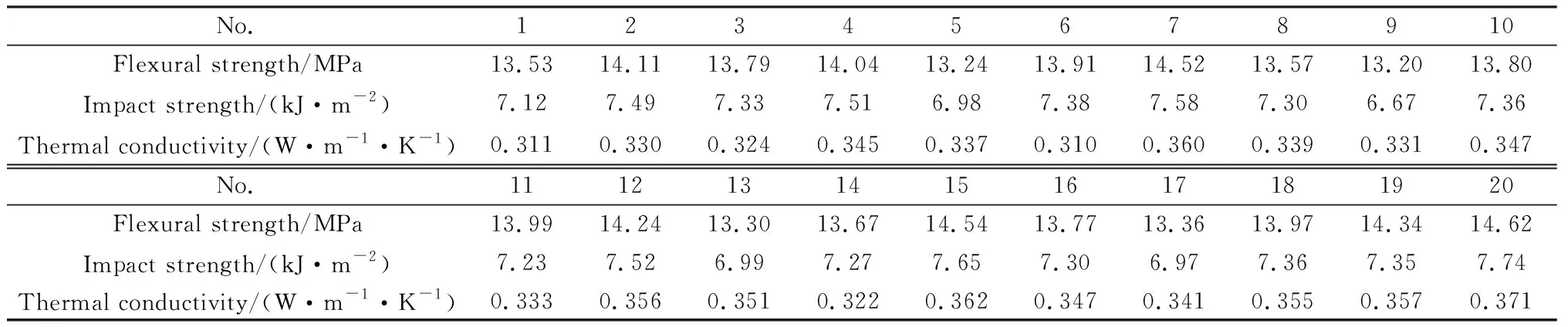

各组试样的抗折强度、抗冲击强度及导热系数的测试结果详见表4。试样的抗折强度在13.20 MPa到14.62 MPa之间,抗冲击强度从6.67 kJ·m-2至7.74 kJ·m-2不等,并且导热系数在0.310 W·m-1·K-1至0.371 W·m-1·K-1之间。

表4 试样性能测试结果Table 4 Sample performances test results

各组试样中,第20号试样组(配合比为m(水泥) ∶m(石英砂) ∶m(粉煤灰) ∶m(花岗岩废粉) ∶m(大理石废粉) ∶m(木浆纤维)=1 ∶1 ∶0.867 ∶0.333 ∶0.333 ∶0.003)表现出最高的抗折强度及抗冲击强度,但其导热系数却为最高值。第6号试样组(配合比为m(水泥) ∶m(石英砂) ∶m(粉煤灰) ∶m(花岗岩废粉) ∶m(大理石废粉) ∶m(木浆纤维)=1 ∶0.917 ∶1.250 ∶0.625 ∶0.417 ∶0.013)表现出最低的导热系数,并且抗折强度及抗冲击强度达到了各试样组的平均值,代表了各组试样中的最优配合比。第9号试样组(配合比为m(水泥) ∶m(石英砂) ∶m(粉煤灰) ∶m(花岗岩废粉) ∶m(大理石废粉) ∶m(木浆纤维)=1 ∶1.077 ∶0.923 ∶0.385 ∶0.769 ∶0.004)表现出中等的导热系数,但其抗折强度与抗冲击强度均为最低值,代表了各组试样中的最差配合比。

通过对试验数据进行回归分析,建立6种材料的混合设计参数与抗折强度(y1)、抗冲击强度(y2)及导热系数(y3)的3个预测方程:

(1)

(2)

y3=0.391+0.002x1-0.002x3-0.001x4-0.002x5-0.002x4x6

(3)

预测值与实验值之间具有较高的相关性系数(R2),关于抗折强度、抗冲击强度及导热系数预测方程的R2值分别为0.989、0.966与0.971,表示预测值与实验值之间的吻合度较好,并且3个预测方程的置信度(F)均小于0.05,代表建立的预测方程可用于揭示各变量x对目标值的影响性及影响程度。通过预测方程可以得出:水泥纤维压力板抗折强度主要取决于水泥、粉煤灰、花岗岩废粉和大理石废粉用量;抗冲击强度主要取决于水泥、石英砂、花岗岩废粉和大理石废粉用量;而导热系数主要取决于水泥、粉煤灰、花岗岩废粉、大理石废粉和木浆纤维用量。其中花岗岩废粉与大理石废粉用量的增加可降低试样的导热系数,提高水泥纤维压力板的保温隔热性能。

2.2 废粉用量对力学性能的影响

花岗岩废粉和大理石废粉用量对水泥纤维压力板抗折强度和抗冲击强度的影响包括两方面:一方面是花岗岩废粉与大理石废粉共同作用;另一方面是花岗岩废粉与大理石废粉单独作用。

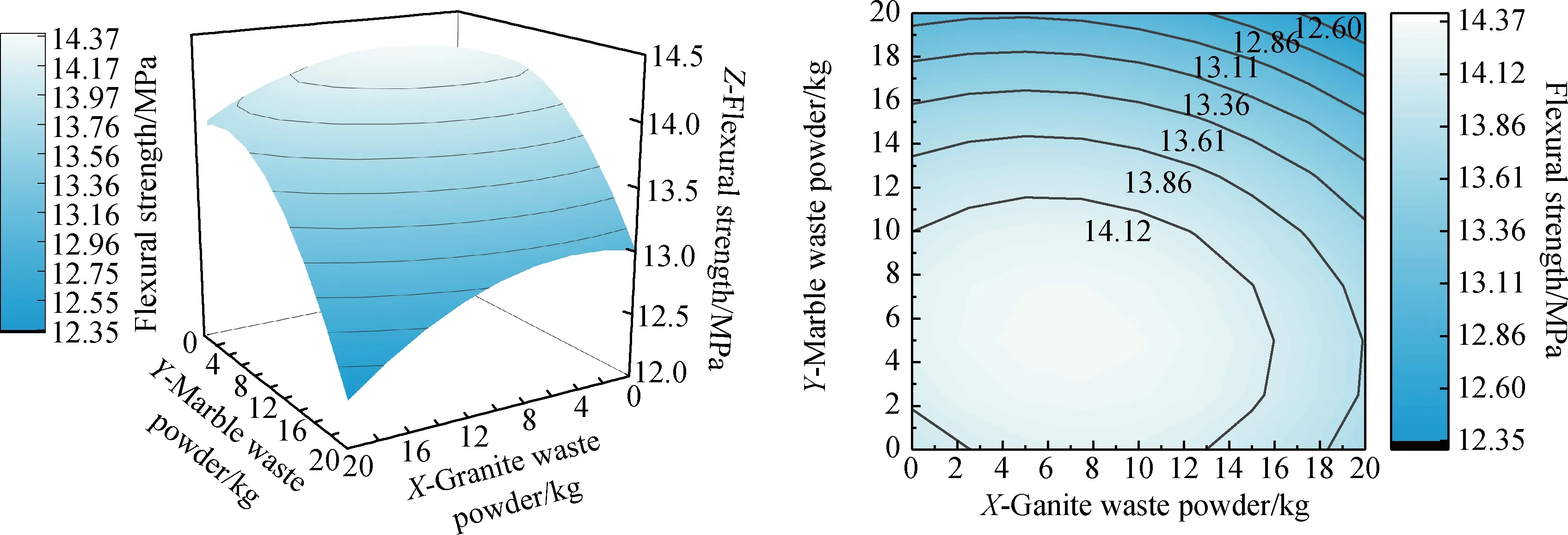

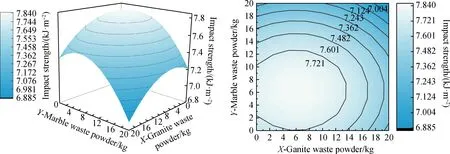

现以第6号试样组的配合比为基础,固定水泥、石英砂、粉煤灰及木浆纤维的试验水平,并绘制关于抗折强度和抗冲击强度的三维等高线图,详见图1、图2。通过三维等高线图不难发现,在两种废粉的共同作用影响下,水泥纤维压力板的抗折强度预测值为12.35~14.37 MPa,抗冲击强度预测值为6.885~7.840 kJ·m-2,且在X和Y值较小时,Z值呈上升趋势,当X和Y值超过某一数值后,Z值便呈下降趋势。说明花岗岩废粉和大理石废粉用量同时增加时,在一定范围内可提高试样的抗折强度和抗冲击强度,但当其用量超过一定的数值时抗折强度和抗冲击强度有下降趋势。

图1 花岗岩废粉和大理石废粉共同作用下抗折强度变化趋势图(24 kg水泥、22 kg石英砂、30 kg粉煤灰和0.3 kg木浆纤维)Fig.1 Change trend of flexural strength under the combined action of waste granite powder and marble waste powder(24 kg cement, 22 kg quartz sand, 30 kg fly ash and 0.3 kg wood pulp fiber)

图2 花岗岩废粉和大理石废粉共同作用下抗冲击强度的变化趋势图(24 kg水泥、22 kg石英砂、30 kg粉煤灰和0.3 kg木浆纤维)Fig.2 Change trend of impact strength under the combined action of granite waste powder and marble waste powder(24 kg cement, 22 kg quartz sand, 30 kg fly ash and 0.3 kg wood pulp fiber)

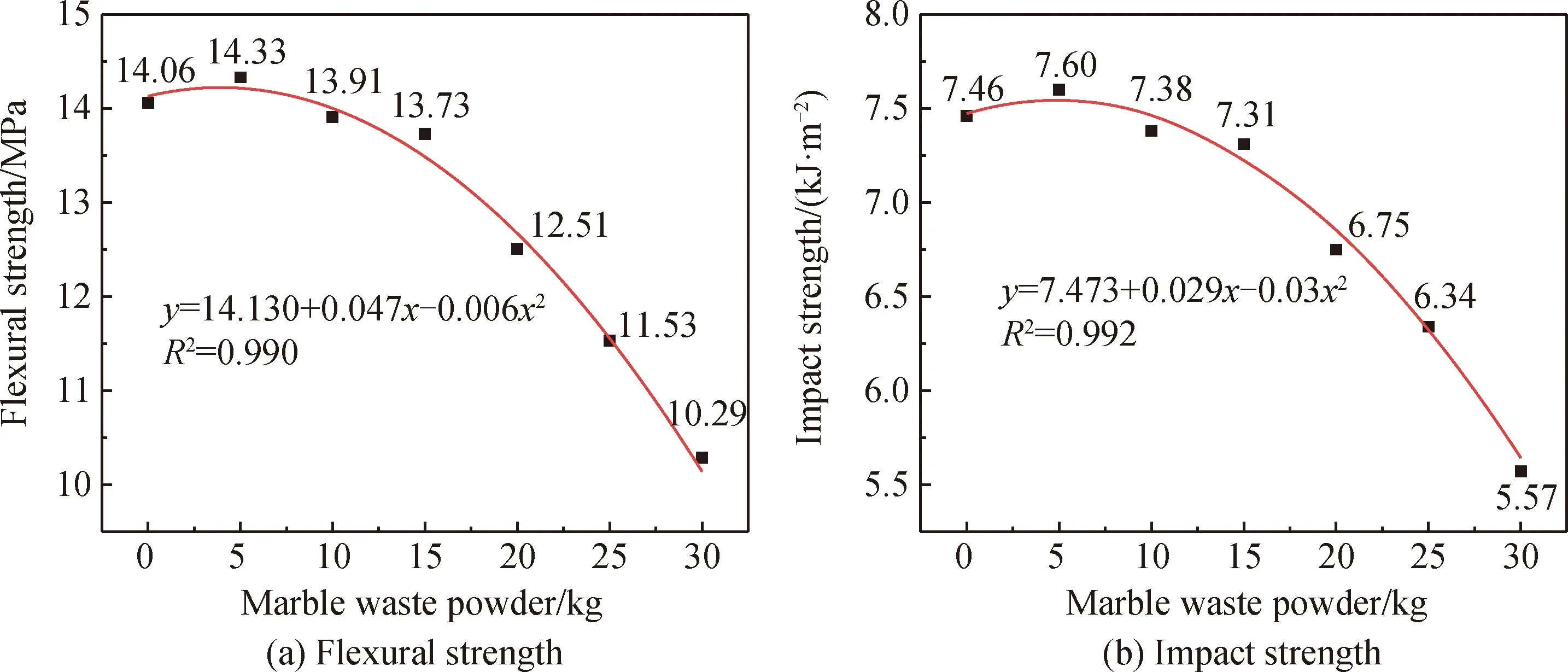

以第6号试样组的配合比为基础,固定花岗岩废粉和大理石废粉外其他各因素的试验水平,分别改变花岗岩废粉和大理石废粉掺量(0~30 kg),并按1.4节试验方法进行抗折强度及抗冲击强度测试,结果见图3和图4。由图3可知,当花岗岩废粉用量小于等于5 kg时,试样的抗折强度和抗冲击强度得到一定提升,用量大于5 kg时,试样抗折强度和抗冲击强度呈下降趋势,且超过20 kg时,下降趋势很明显;由图4可知,当大理石废粉用量小于等于5 kg时,试样的抗折强度和抗冲击强度有所提升,用量大于5 kg时,试样抗折强度和抗冲击强度呈下降趋势,且超过15 kg时,下降趋势很明显。说明少量添加花岗岩废粉及大理石废粉时,可提升水泥纤维压力板的抗折强度和抗冲击强度,但添加量过大时,则降低水泥纤维压力板的抗折强度和抗冲击强度。最后通过对比发现,大理石废粉用量对试样抗折强度和抗冲击强度的影响与花岗岩废粉相比更显著。

图3 花岗岩废粉用量对试样抗折强度和抗冲击强度影响(24 kg水泥、22 kg石英砂、30 kg粉煤灰、10 kg大理石废粉和0.3 kg木浆纤维)Fig.3 Influence of the amount of granite waste powder on the flexural strength and impact strength of samples(24 kg cement, 22 kg quartz sand, 30 kg fly ash, 10 kg marble waste powder and 0.3 kg wood pulp fiber)

图4 大理石废粉用量对试样抗折强度和抗冲击强度影响(24 kg水泥、22 kg石英砂、30 kg粉煤灰、15 kg花岗岩废粉和0.3 kg木浆纤维)Fig.4 Influence of the amount of marble waste powder on the flexural strength and impact strength of samples(24 kg cement, 22 kg quartz sand, 30 kg fly ash, 15 kg granite waste powder and 0.3 kg wood pulp fiber)

2.3 不同试样性能对比分析

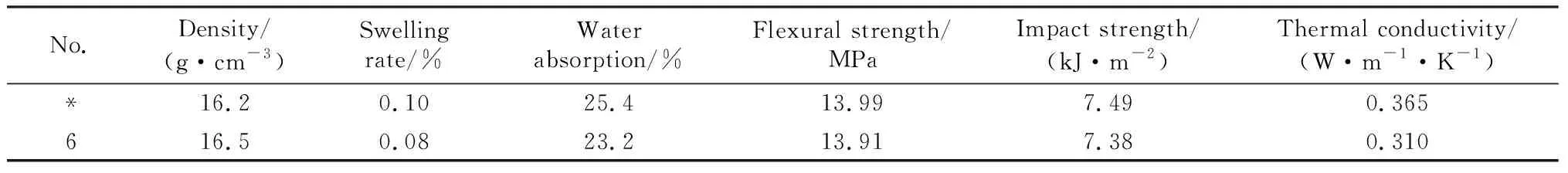

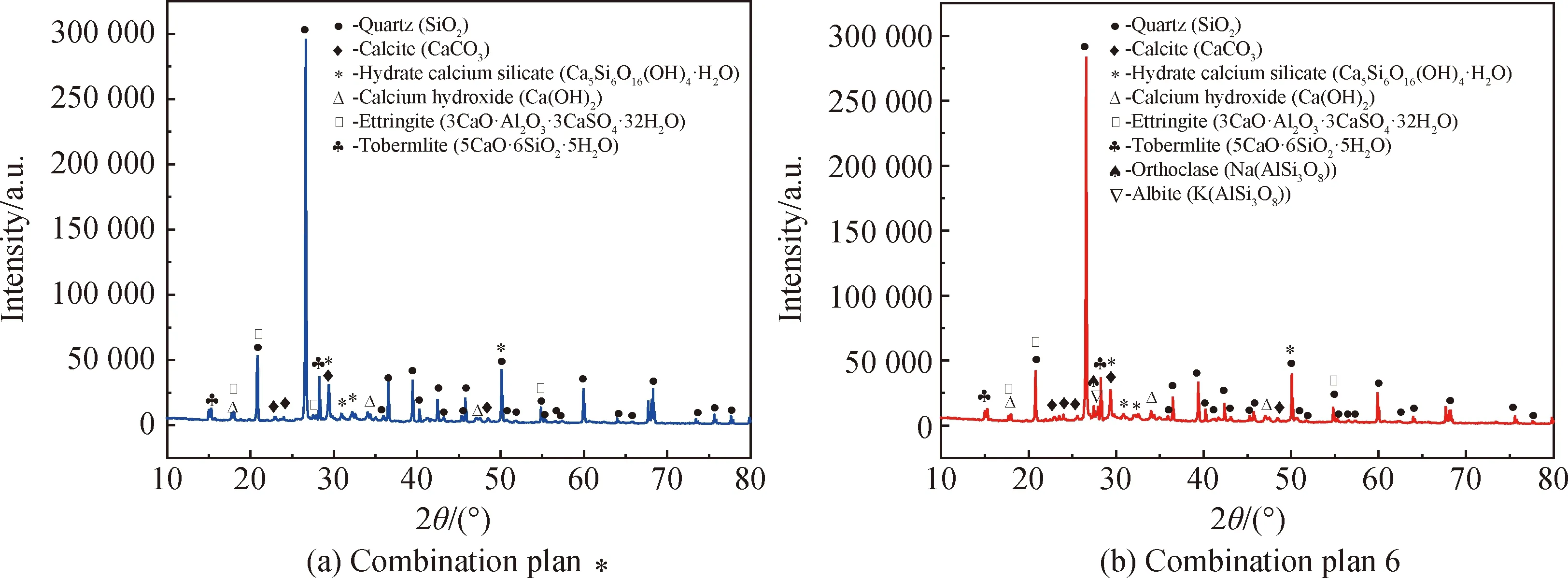

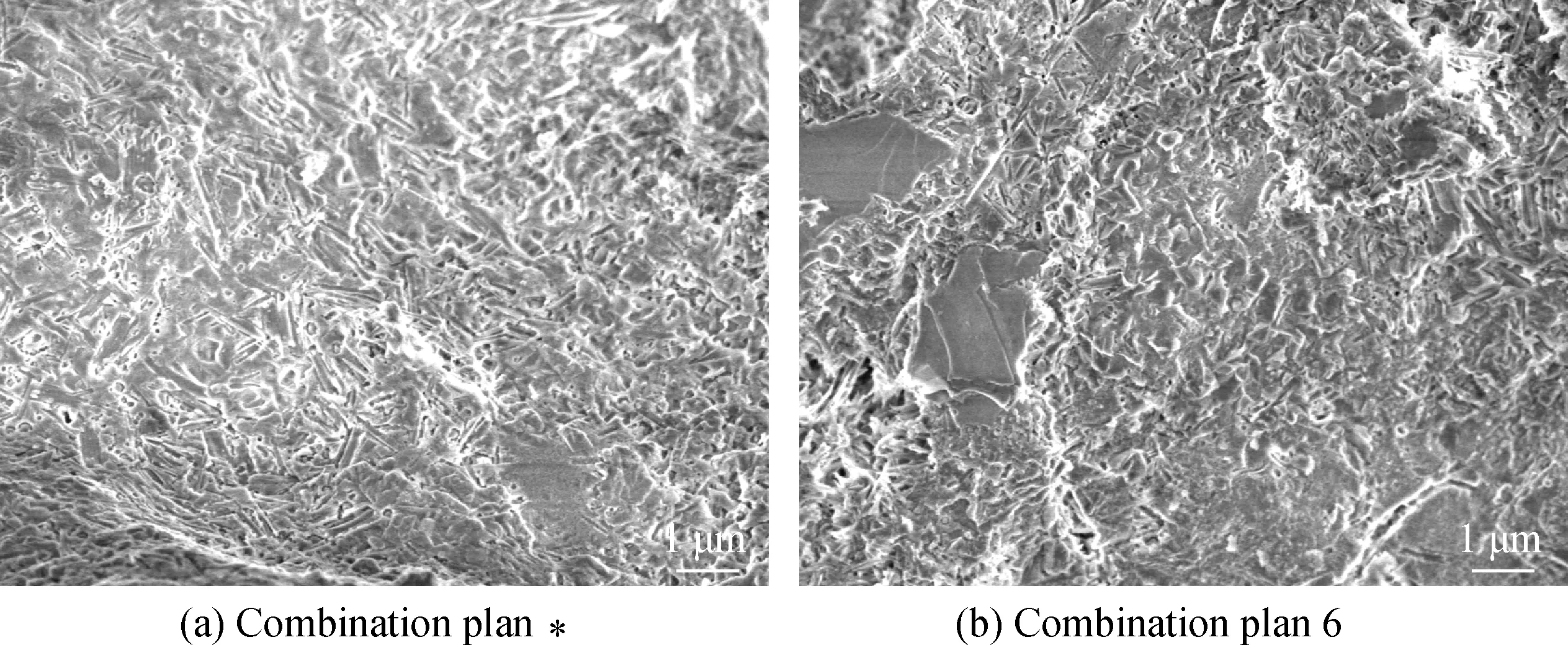

为了研究添加石材废粉后对试样的物理性能、水化产物与微观结构的影响,以最优组合方案6为基准,制备不含废粉的试样组(用*表示),两组试样的物理、力学性能对比见表5。对两组试样进行X射线衍射分析,获得的XRD谱见图5;使用扫描电子显微镜表征两组试样断面的微观结构,获得的SEM照片见图6。

表5 组合方案6和组合方案*试样性能对比表Table 5 Performance comparison of samples of combination plan 6 and combination plan *

从表5中不难发现,组合方案*和最优组合方案6对应试样抗折强度和抗冲击强度几乎无差异,并且组合方案6试样密度更高,吸水率、湿胀率、导热系数更低。证明适量添加花岗岩废粉和大理石废粉对水泥纤维压力板的力学性能影响较小,且有利于提高板的各项耐久性能。

图5(a)和图5(b)分别反映了组合方案*和最优组合方案6对应试件的XRD结果,两方案对应试件的主要晶相有石英、方解石、氢氧化钙、钙矾石、水化硅酸钙和托贝莫来石,证明花岗岩废粉与大理石废粉的加入,不会对蒸压养护条件下水泥基材的水化产物种类产生影响。与方案*相比,方案6试样中石英、氢氧化钙、钙矾石、水化硅酸钙和托贝莫来石的特征峰都有所降低,方解石特征峰得到提升,并且出现钠长石与钾长石特征峰。这是由于废粉外掺量增加,胶凝材料用量减小,使钙矾石、水化硅酸钙和托贝莫来石含量减少[23-24];少量花岗岩废粉中的活性Al2O3和SiO2与氢氧化钙产生水化反应,使氢氧化钙含量减小,而大多数未参与水化反应的废粉颗粒(主要成分为方解石、钠长石和钾长石)作为细骨料存在[25-26]。

通过对两组合方案SEM照片(见图6(a)、图6(b))进行对比分析,可发现组合方案*试样中有较多发育良好的针状与细柱状钙矾石及其他水化晶体,并且各水化晶体表面及空隙间的水化硅酸钙凝胶体成规则的网絮状,各晶体间的胶结较为紧密。组合方案6与组合方案*相比,其内部致密,这是由于废粉颗粒级配良好,起到了骨料填充作用[26],可有效提高试样的保温隔热性能。组合方案6试样的水化硅酸钙虽呈网絮状,但其发育程度相对完整,证明掺入适量的花岗岩废粉和大理石废粉,对试件内部晶体的发育未产生显著影响。

图5 组合方案*和组合方案6试样XRD谱Fig.5 XRD patterns of samples of combination plan * and combination plan 6

图6 组合方案*和组合方案6试样断面处SEM照片Fig.6 SEM images of samples section of combination plan * and combination plan 6

3 结 论

(1)采用均匀设计试验法对水泥纤维压力板各原材料进行试验选优,得到最优配合比为,m(水泥) ∶m(石英砂) ∶m(粉煤灰) ∶m(花岗岩废粉) ∶m(大理石废粉) ∶m(木浆纤维)=1 ∶0.917 ∶1.250 ∶0.625 ∶0.417 ∶0.013,为新产品制备试验研究提供了一种新方法。

(2)结合均匀设计试验法与回归分析法,得到3个预测方程,并结合实际试验,证明了添加花岗岩废粉和大理石废粉可降低水泥纤维压力板的导热系数,提高保温性能,并且添加适量的花岗岩废粉和大理石废粉可提高板的抗折强度和抗冲击强度。

(3)通过对比试验,证明了加入适量花岗岩废粉和大理石废粉可提高水泥纤维压力板的密度并降低吸水率,并且在蒸压养护条件下对水泥基材水化反应的影响较小,为后续废弃石料再利用提供了依据。