聚合物改性自密实混凝土的工作性能及力学性能

2021-06-09侯圣均蒋晨晨汤维宇陶文江安雪晖马嘉均

侯圣均,蒋晨晨,汤维宇,陶文江,安雪晖,马嘉均

(1.中电建路桥集团有限公司,北京 100048;2.中国水利水电第四工程局有限公司,西宁 810007;3.清华大学土木水利学院,北京 100084;4.北方工业大学土木工程学院,北京 100144)

0 引 言

自密实混凝土是指在无需振捣仅依靠自身重力作用下,就可以填充至钢筋间隙、模板或石料块之间孔隙的高性能混凝土材料,被视为20世纪混凝土技术的革命性突破[1-2]。自密实混凝土在施工时,没有振动噪声,减少了施工时间和人工成本,消除了振动,提高了填充能力,从而能提供更好的工作环境[3-4]。

普通水泥混凝土的抗拉强度、抗折强度、抗冲击性能、防水及防腐蚀性能都较弱,导致其在建筑领域应用受到限制[5]。随着聚合物的广泛应用,国内外学者对聚合物改性水泥混凝土这种新型复合材料进行了研究。日本学者Ohama[6]对水泥水化时聚合物的微观结构进行了研究,提出了聚合物薄膜包裹水泥水化产物的 Ohama 简化模型。钟世云等[7]分析了乳液类型及聚灰比对水泥颗粒表面吸附聚合物乳液的影响。黄华等[8]分析了改性混凝土的改性机理及其对混凝土性能的影响。研究发现将聚合物掺入到混凝土中可以明显提高混凝土的抗折强度和抗拉强度,但对混凝土抗压强度提升作用不大,甚至会降低其抗压强度[9-10]。同时,聚合物改性混凝土提供了较高的耐燃性、耐腐蚀性、抗冻性以及适度的引气性等优良性能[11]。但是聚合物改性自密实混凝土的研究相对较少,王涛等[12]研究了聚合物胶乳、增稠剂、聚合物纤维等对自密实混凝土渗透性能的影响。刘理等[13]配制出矿物与聚合物复合改性的自密实混凝土,试验证明复合改性自密实混凝土的抗酸蚀性能比普通自密实混凝土有明显改善。

近年来,聚合物改性水泥砂浆被用于修补钢筋混凝土构件。在修补应用中,尤其当存在压实困难时,需要采用自密实混凝土。王波等[14]根据道路养护问题设计了聚合物改性自密实混凝土,研究了聚合物改性自密实混凝土的配制、力学性能与工程应用。聚合物改性自密实混凝土可应用于修复混凝土构件或建造新的混凝土构件,特别是在复杂的混凝土浇筑条件下。研究聚合物改性自密实混凝土的工作性能及力学性能有着重要的工程意义。本研究选用环氧树脂作为自密实混凝土改性用聚合物,研究环氧树脂掺量在0%、5%、10%、15%(质量分数,下同)的条件下,聚合物改性自密实混凝土基本力学性能和工作性能的变化规律。

1 实 验

1.1 原材料

(1)水泥:拉法基P·O 42.5普通硅酸盐水泥,符合国家水泥标准GB 175—2007《通用硅酸盐水泥》,密度为3.08 g/cm3,比表面积为350 m2/kg;

(2)粉煤灰:Ⅰ级粉煤灰,密度为2.55 g/cm3;

(3)中石:具有连续级配(9.5~20 mm)的石灰石,表观密度为2.70 g/cm3,堆积密度为1.36 g/cm3;

(4)小石:具有连续级配(4.75~9.5 mm)的石灰石,表观密度为2.70 g/cm3,堆积密度为1.36 g/cm3;

(5)砂料:具有连续级配(0.075~4.75 mm)的机制砂,密度为2.64 g/cm3;

(6)水:自来水;

(7)聚合物:凤凰牌环氧树脂WSR6101(E44),双酚A型,环氧值为0.45,固化剂采用T31型固化剂,并与活性环氧树脂稀释剂AGE配合使用;

(8)减水剂:液态聚羧酸系高效减水剂,固含量20%。

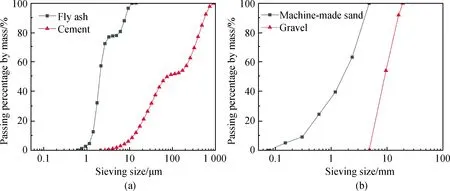

采用X射线荧光光谱(X-ray fluorescence, XRF)分析水泥和粉煤灰的主要化学成分,结果如表1所示。水泥、粉煤灰、石子、机制砂的级配曲线如图1所示。

表1 粉体的主要化学成分Table 1 Main chemical composition of powders

图1 材料级配曲线Fig.1 Gradation curves of materials

1.2 配合比

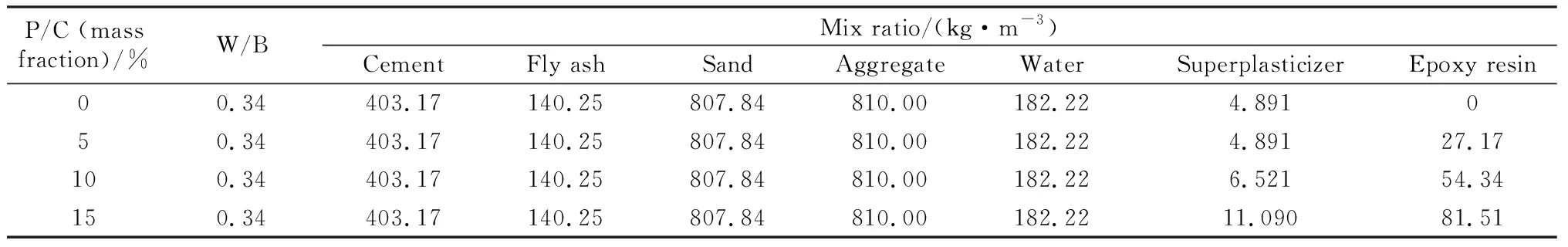

聚合物改性自密实混凝土基准配合比参考已有的研究成果[15-18],水胶比(W/B)为0.34,m(中石) ∶m(小石)=4 ∶6,砂率为45%。聚合物配制比例为m(环氧树脂) ∶m(稀释剂) ∶m(固化剂)=1 ∶0.15 ∶0.20。胶凝材料(水泥和粉煤灰)中环氧树脂的质量分数(P/C)分别为0%、5%、10%、15%,在配制聚合物改性自密实混凝土时,不同的环氧树脂掺量配合比保持水胶比不变。聚合物改性自密实混凝土的配合比见表2。

表2 改性自密实混凝土配合比Table 2 Mix ratio of modified self-compacting concrete

1.3 试样制备

制备聚合物改性自密实混凝土具体方法如下:将称量好的水泥、粗骨料与细骨料放入搅拌机内,搅拌30 s使其混合均匀;按比例称量环氧树脂和稀释剂后进行混合搅拌,稀释剂用来减小环氧树脂的黏稠度使其能与自密实混凝土充分混合,并按配合比称量固化剂备用;搅拌机中加入水和减水剂搅拌120 s初步形成自密实混凝土,然后再加入环氧树脂溶液和固化剂充分拌和120 s。

对新拌改性自密实混凝土进行坍落扩展度和V型漏斗时间测量,然后倒入试模成型。抗压强度、抗折强度测试试件尺寸分别为150 mm×150 mm×150 mm和150 mm×150 mm×550 mm。浇筑好的试件在标准养护室中养护24 h后脱模,随后在标准养护室中养护至规定龄期(28 d)。

1.4 测试方法

1.4.1 力学性能测试

按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行抗压强度与抗折强度试验。在WDW-00E型微机控制电子万能试验机进行抗折强度测试,加载速度0.05~0.08 MPa/s,用位移计测量抗折试件的跨中位移。在TYE-000B型混凝土压力试验机进行抗压强度测试,加载速度0.5~0.8 MPa/s。每组试验测试三个试件,其算术平均值作为该组试件的强度值,强度计算公式如下:

(1)

(2)

式中:fcu、fm分别为混凝土标准抗压强度和抗折强度,MPa;Fmax为试验时加载到试件上最大荷载,kN;A为试件承压面积,mm2;l为抗折支座间距,mm;b、h分别为抗折试件截面宽度与高度,mm。

1.4.2 孔隙结构测试(MIP)

采用Micromeritics AutoPore IV 9500型压汞仪对硬化砂浆进行孔隙结构测试。将强度试验后的混凝土试件砸碎,取中心部分碎块放入无水乙醇中浸泡以终止水泥水化。待测试前将试样从无水乙醇中取出,放入40 ℃真空烘箱烘干48 h以上,随后进行孔隙结构测试。

1.4.3 扫描电子显微镜(SEM)测试

采用日立公司S-3400N型SEM对改性自密实混凝土试件进行微观结构表征。将抗折强度试验后的混凝土试件敲碎,选取较为规整的薄片(取样时选择试件中的砂浆部分)放入无水乙醇中浸泡以终止水泥水化。待测试前将试样从无水乙醇中取出,放入40 ℃真空烘箱烘干48 h以上,随后用SEM进行观察。

1.4.4 工作性能测试

采用坍落度扩展度试验和V型漏斗试验,对聚合物改性自密实混凝土新拌和物进行工作性能测定。坍落扩展度反映流动性能,V型漏斗时间反映黏性。当坍落扩展度在600~800 mm之间,同时V型漏斗时间在5~25 s之间时,改性自密实混凝土的工作性能符合标准,即具有足够的流动性以达到自密实效果同时也具有足够的黏性保证不发生泌水、离析等现象。当V型漏斗时间小于4 s时,改性自密实混凝土没有足够的黏性,有离析的风险。如果V型漏斗时间超过25 s,则表明改性自密实混凝土非常黏稠或已严重离析导致砂浆与骨料分离。

2 结果与讨论

2.1 试验结果

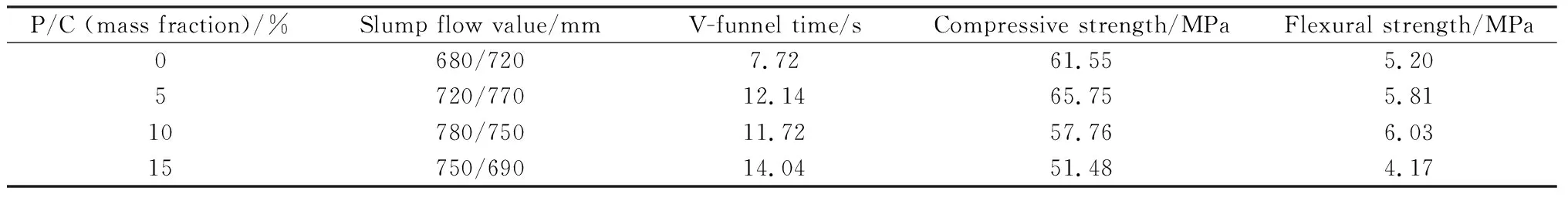

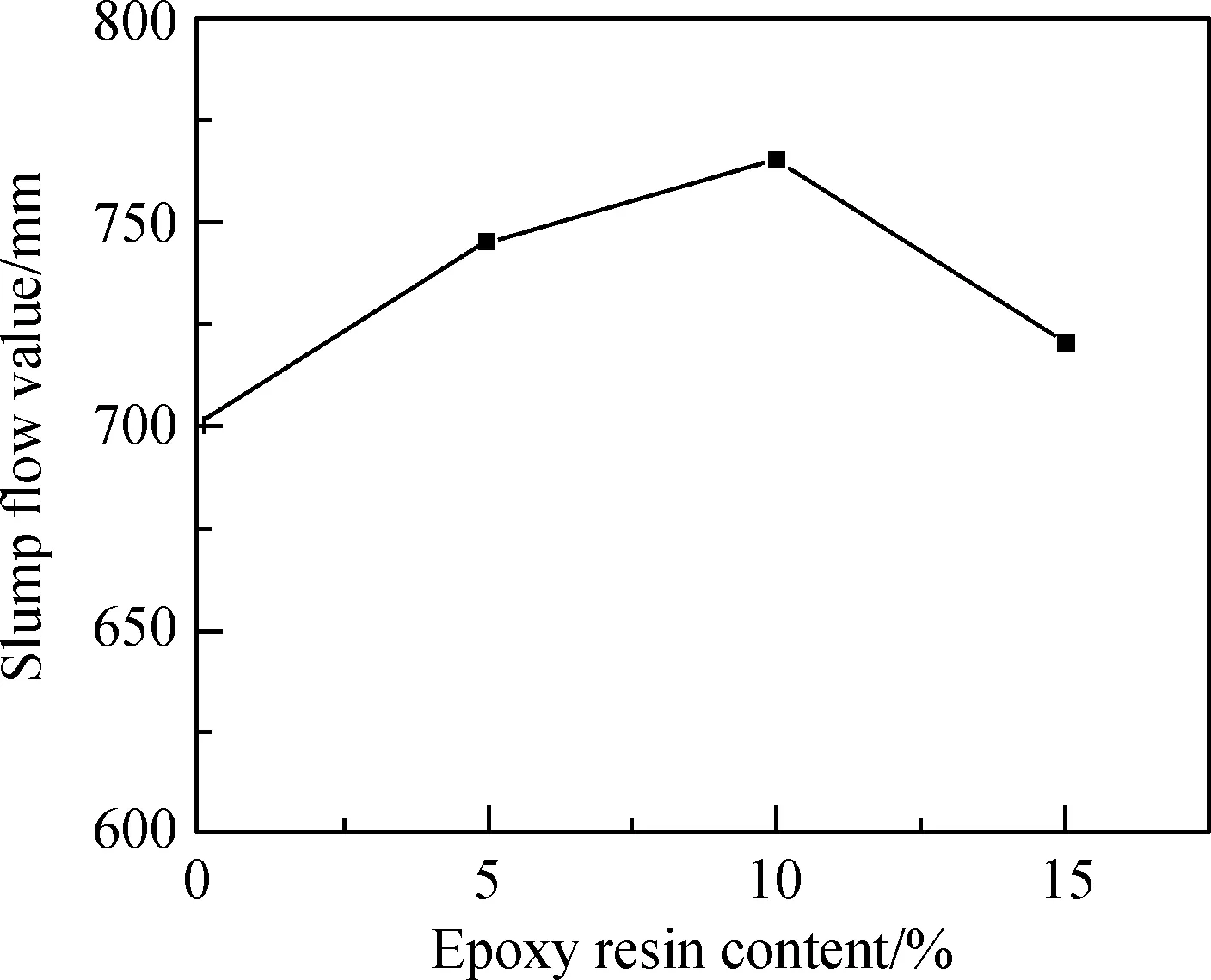

不同环氧树脂掺量的聚合物改性自密实混凝土的工作性能及力学性能如表3所示。

表3 不同环氧树脂掺量的改性自密实混凝土性能Table 3 Performance of modified self-compacting concrete with different epoxy resin content

2.2 工作性能

不同掺量环氧树脂对聚合物改性自密实混凝土坍落扩展度的影响如图2所示,环氧树脂改性自密实混凝土扩展度测试结果如图3所示。从图中可以看出,改性自密实混凝土坍落扩展度随环氧树脂掺量的增加呈先上升后下降趋势。普通自密实混凝土的坍落扩展度为700 mm。当环氧树脂掺量为5%时,改性自密实混凝土的坍落扩展度达到了745 mm,高于普通自密实混凝土。当环氧树脂掺量为10%,减水剂掺量为0.9%(质量分数,下同)时,改性自密实混凝土的坍落扩展度仅为500 mm,其流动性不足。将改性自密实混凝土重新回锅,增加0.3%的减水剂,其坍落扩展达到了765 mm。当环氧树脂掺量继续增大到15%时,同时把减水剂掺量增加到2.0%,得到了坍落扩展度达为720 mm的改性自密实混凝土。由表3可知,随着环氧树脂掺量的增加,V型漏斗时间都在5~25 s内,其保水性与黏性均良好。

图2 不同掺量环氧树脂对聚合物改性自密实混凝土坍落扩展度的影响Fig.2 Effect of different epoxy resin content on slumpflow of polymer modified self-compacting concrete

图3 环氧树脂改性自密实混凝土扩展度测试结果Fig.3 Test results of slump flow of epoxy resin modified self-compacting concrete

在环氧树脂改性自密实混凝土中,当环氧树脂掺量较少时,环氧树脂颗粒均匀分散在自密实混凝土中起到了滚珠效应,使自密实混凝土的流动性变大;当环氧树脂掺量较多时,环氧树脂和固化剂的乳液聚合成一团将自由水包裹,减少了自密实混凝土中的自由水,使自密实混凝土的流动性变小。适当增加减水剂掺量后,减水剂产生的静电斥力可使水泥颗粒和环氧树脂颗粒相互排斥,从而释放出自由水,起到了减水的效果[19]。

2.3 力学性能

2.3.1 抗压强度和抗折强度

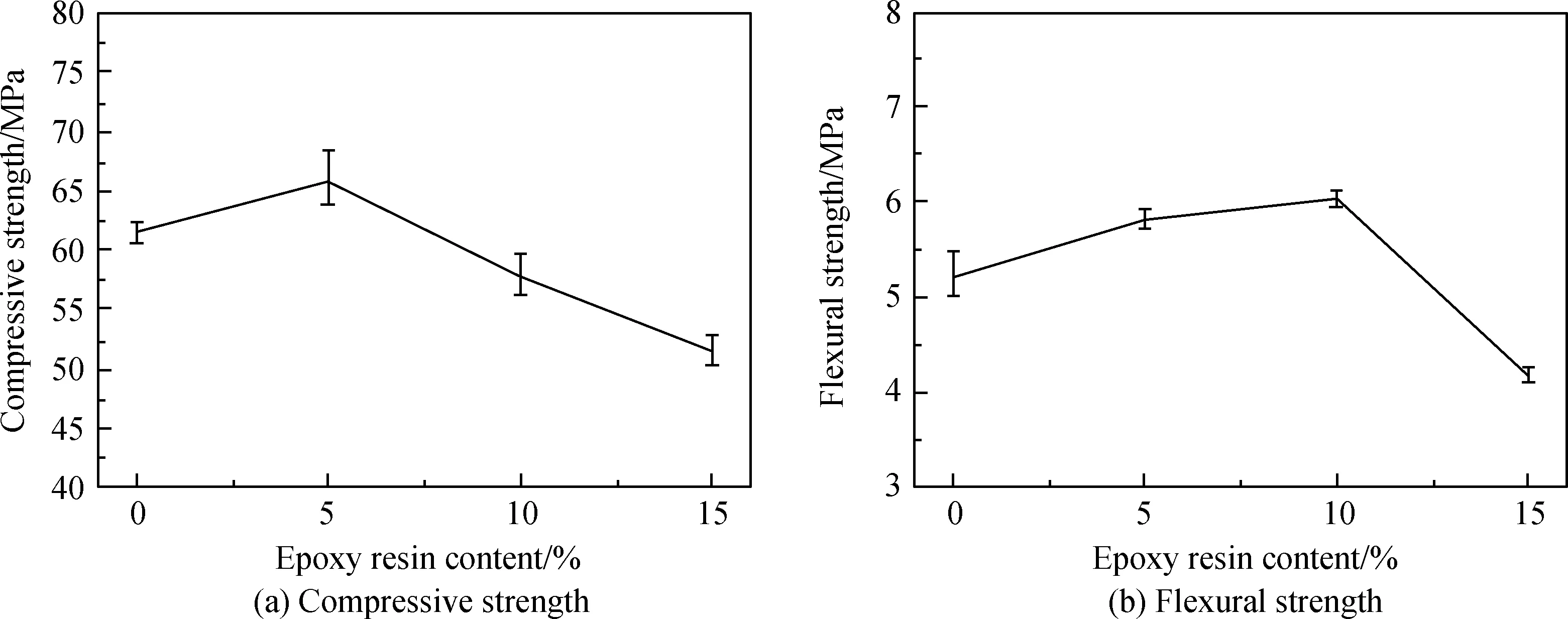

图4为不同环氧树脂掺量改性自密实混凝土的抗压强度、抗折强度,由图4(a)可知,改性自密实混凝土的抗压强度随环氧树脂掺量的增加先增大后减小。环氧树脂掺量为0%的普通自密实混凝土抗压强度为61.55 MPa,环氧树脂掺量为5%时抗压强度为65.75 MPa,比普通自密实混凝土提高了7%左右。随环氧树脂掺量的继续增大,抗压强度有较大的下降趋势。当环氧树脂掺量达到10%时,抗压强度为57.76 MPa,与普通自密实混凝土相比降低了6%左右;当环氧树脂掺量达到15%时,抗压强度降低了17%左右。自密实混凝土中环氧树脂掺量在0%~5%时,抗压强度提高的原因是掺入环氧树脂后,固化的环氧树脂填充了混凝土内部的孔隙,增加了混凝土的密实度,在一定程度上提高了混凝土抗压强度[14]。随着环氧树脂掺量的继续增加,大量环氧树脂聚合成团包裹自由水,同时环氧树脂吸附在水泥颗粒表面,阻碍了水泥与水的接触,影响了水泥水化的过程。一般来说,混凝土的抗压强度主要由水泥水化产生,所以当环氧树脂掺量大于5%时,混凝土的抗压强度下降。

图4 不同环氧树脂掺量改性自密实混凝土的抗压强度、抗折强度Fig.4 Compressive strength and flexural strength of modified self-compacting concrete with different epoxy resin content

由图4(b)可知,改性自密实混凝土的抗折强度随着环氧树脂掺量的增加呈先增大后减小的趋势。环氧树脂掺量为10%时抗折强度提高最大,提高了16%左右;随掺量的继续增加,呈急剧下降趋势,环氧树脂掺量为15%的改性自密实混凝土抗折强度低于普通自密实混凝土。当环氧树脂掺量在0%~10%时,混凝土中水散失后,环氧树脂发生固化形成的网状结构将水泥水化产物和骨料交错缠绕,从而增强了内部接触力,显著提高了混凝土承受拉应力的能力[20]。当环氧树脂掺量大于10%时,因大量环氧树脂在混凝土中聚合成团,阻碍了水泥的水化过程,使混凝土本身提供的抗折能力减弱。

2.3.2 弯曲韧性

改性自密实混凝土的弯曲荷载随跨中位移的变化曲线如图5所示。可以看到,普通自密实混凝土当其弯曲荷载达到最大值后很快发生断裂,其曲线峰值变化较为尖锐,这是一种典型的脆性断裂特征。掺入不同掺量的环氧树脂后,在弯曲荷载-跨中位移曲线上升段的斜率随着掺量的增加逐渐降低,这就意味着环氧树脂掺量越大,改性自密实混凝土材料在受到相同弯曲荷载时产生的变形越大。在弯曲荷载达到最大值时,存在一定的塑性变化,原因是环氧树脂在自密实混凝土中形成连续网状膜,与水泥水化产物共同形成相互交织的网络结构,从而提高了骨料与粘结剂之间的粘结基质的抗弯强度,在一定程度上提升了材料的弯曲韧性。

图5 不同环氧树脂掺量改性自密实混凝土的荷载-位移曲线Fig.5 Load-displacement curves of modified self-compactingconcrete with different epoxy resin content

2.4 孔隙结构

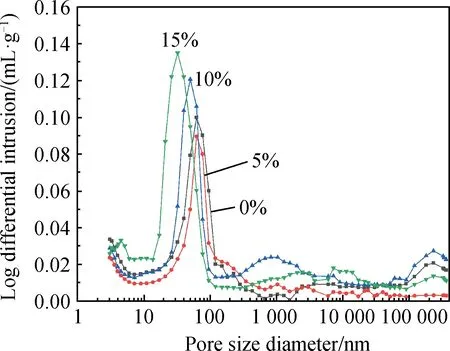

混凝土中孔径小于10 nm的细孔隙通常是水泥水化形成的凝胶孔隙,孔径大于10 nm的称为毛细孔,毛细孔的孔径小于50 nm称为微孔,孔径大于50 nm称为大孔[21]。不同环氧树脂掺量改性自密实混凝土的孔隙分布如图6所示。由图6可见,改性自密实混凝土在孔径范围为10~100 nm的孔隙量非常多,且在50 nm附近出现峰值,当环氧树脂掺量为5%时,改性自密实混凝土内部的孔隙分布较好,随着环氧树脂掺量的增加,产生了大量的微孔。与普通自密实混凝土相比,当环氧树脂掺量为5%时曲线峰值向下移且变窄,原因是固化的环氧树脂填充了混凝土内部的孔隙,增加了混凝土的密实度;当环氧树脂掺量为10%时,曲线峰值却急剧上升且变宽,说明毛细孔逐渐增多,同时峰值向左移动,说明固化的环氧树脂填充了大孔,从而使改性自密实混凝土中的大孔转变为微孔;当环氧树脂掺量达到15%时,大孔的孔隙量较少,微孔的孔隙量增加。当环氧树脂掺量较少时,环氧树脂固化填充效应使混凝土更加密实;当环氧树脂掺量较多时,大量的环氧树脂吸附在水泥颗粒表面,阻碍了水泥水化过程,从而产生了大量的微孔。值得注意的是,将孔隙分布与抗压强度进行对比,发现混凝土的强度可能是由10~50 nm微孔决定的,这与前人的研究结果一致[22]。

图6 不同环氧树脂掺量改性自密实混凝土的孔隙分布Fig.6 Pore distribution of modified self-compactingconcrete with different epoxy resin content

2.5 微观结构

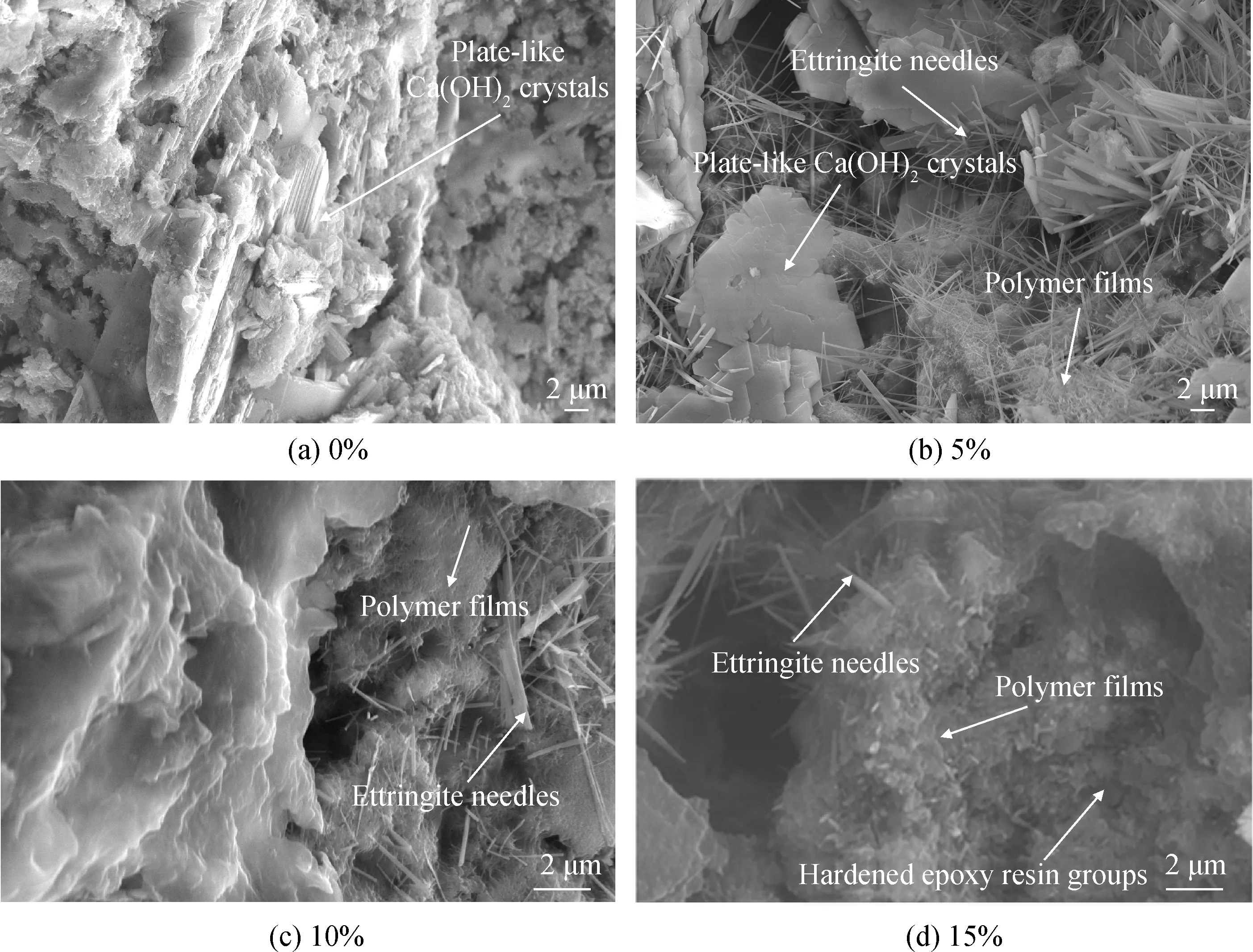

环氧树脂掺量分别为0%、5%、10%和15%时,改性自密实混凝土试件的微观结构如图7所示。从图中可以清晰地看到水泥水化产生了大量的层状Ca(OH)2和针状钙矾石。未掺入环氧树脂的改性自密实混凝土试件中无聚合物膜,如图7(a)所示;掺入环氧树脂的改性自密实混凝土试件中,可以观测到聚合物膜,如图7(b)~(d)所示。其中,在环氧树脂掺量为10%的试件中观测到较多的聚合物膜结构,在环氧树脂掺量为15%的试件中还发现了大量的环氧树脂团。聚合物与水泥水化产物之间形成互穿网络结构,使水泥水化产物和骨料几乎融为一体,极大改善了自密实混凝土试件的抗拉性能。然而,环氧树脂掺量过多会形成大量的环氧树脂团,包裹水泥颗粒,阻碍水泥与水的接触,导致水泥的水化过程受影响,从而使抗压强度降低。

图7 不同环氧树脂掺量改性自密实混凝土的微观结构Fig.7 Microstructure of modified self-compacting concrete with different epoxy resin content

3 结 论

(1)环氧树脂掺量较少时,改性自密实混凝土的流动性增大;随环氧树脂掺量的增大流动性减小,但适当增加减水剂掺量后,流动性可增大到满足自密实混凝土工作性能的标准。

(2)与普通自密实混凝土相比,改性自密实混凝土中的环氧树脂掺量为5%左右时抗压强度有所增长,随着掺量的进一步增加,抗压强度逐渐降低;当环氧树脂掺量达到10%时,抗折强度可以提高16%左右,环氧树脂掺量为15%时,抗折强度则低于普通自密实混凝土。

(3)环氧树脂的掺入能够提高自密实混凝土的弯曲韧性,且随掺量增加弯曲韧性提高越大。综合考虑强度性能和弯曲性能,环氧树脂适宜掺量为10%左右。

(4)孔隙分布结果表明环氧树脂掺量较少时,改性自密实混凝土的密实度增大;随着掺量的进一步增加,大孔转变为微孔,微孔逐渐增多。

(5)环氧树脂掺量为10%左右时,混凝土内部存在较多的聚合物膜,极大改善了结构的抗拉性能;当掺量达到15%时,混凝土内部形成环氧树脂团,造成混凝土结构内部损伤。