提高某微细粒铅锌矿选锌指标的试验研究

2021-06-09常永强王荣生曾繁森

李 强 常永强 王荣生 曾繁森

(1.中国有色金属建设股份有限公司,北京100029;2.矿冶科技集团有限公司,北京102628)

锌是重要的有色金属之一,广泛应用于军事、机械、电气和医疗等领域[1-2]。我国锌资源储量丰富,居世界第二位,但呈现贫矿多、富矿少、矿床组成复杂、共伴生矿物较多的特点。随着国民经济的快速增长,我国对锌资源的需求持续增加,已连续多年成为锌净进口国[3-4]。在资源保护主义抬头、新冠疫情威胁全球矿产资源供应的背景下,提高我国微细粒难处理锌资源的综合利用水平,保障锌矿产资源供给能力,具有重要意义[5-6]。

某铅锌矿铅品位为7.31%、锌品位为13.70%,硫含量高且含炭质。铅锌矿物主要以方铅矿和闪锌矿的形式存在,氧化率较低。闪锌矿与方铅矿、黄铁矿嵌布关系密切,嵌布粒度分布不均匀且整体偏细,为锌选别带来了一定的困难。原采用浮选脱碳—铅锌依次优先浮选—铅锌粗精矿再磨精选流程处理该铅锌矿石,其中,选锌采用1次粗选、3次扫选、粗精矿再磨至-25 μm占79%后2次精选、中矿顺序返回流程,得到了锌品位为52.32%、锌作业回收率为90.44%的锌精矿。针对该选锌工艺存在锌粗精矿再磨选择性差、锌精矿粒度微细且品位不高等问题,为实现“早收快收”目标,避免已单体解离的闪锌矿进入再磨流程而导致过磨和锌精矿粒度过细,同时降低药剂消耗,本试验根据工艺矿物学研究成果,采用快速分支浮选—中矿再磨精选流程进行了选锌工艺技术条件研究。

1 试样性质

1.1 试样化学成分及矿物组成分析

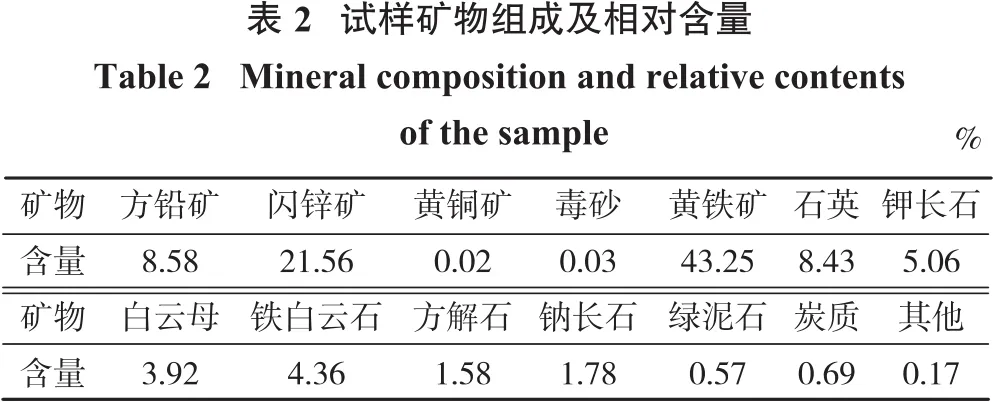

试样取自某铅锌矿山,其化学多元素分析结果见表1,矿物组成及相对含量见表2。

注:Au、Ag的品位单位为g/t。

由表1、表2可知,试样铅、锌品位分别为7.31%、13.70%,为主要回收元素;硫含量较高,为31.22%;金属矿物主要为方铅矿、闪锌矿和黄铁矿,脉石矿物主要为石英、钾长石和铁白云石。此外,试样中含一定量的炭质。

由于炭质可浮性较好,药剂吸附作用较强,不仅会增加药剂消耗,还会影响铅、锌精矿的品位,影响流程的稳定性。因此,铅锌浮选前需进行脱碳处理[7-8]。由于本试验主要开展锌矿物浮选流程优化,故暂不研究铅和硫的回收工艺。

1.2 闪锌矿嵌布特征

闪锌矿与其他矿物嵌布关系见图1。由图1可知,闪锌矿主要呈他形晶粒状和微细粒浸染状产出(图1(a)),与黄铁矿相互包裹,关系密切,部分闪锌矿分布在黄铁矿裂隙中(图1(b));此外,闪锌矿与方铅矿嵌布关系也较为密切(图1(c)),常与其形成连生体,共同分布在脉石矿物中。

2 原选锌工艺流程及模拟现场选锌流程的产品分析

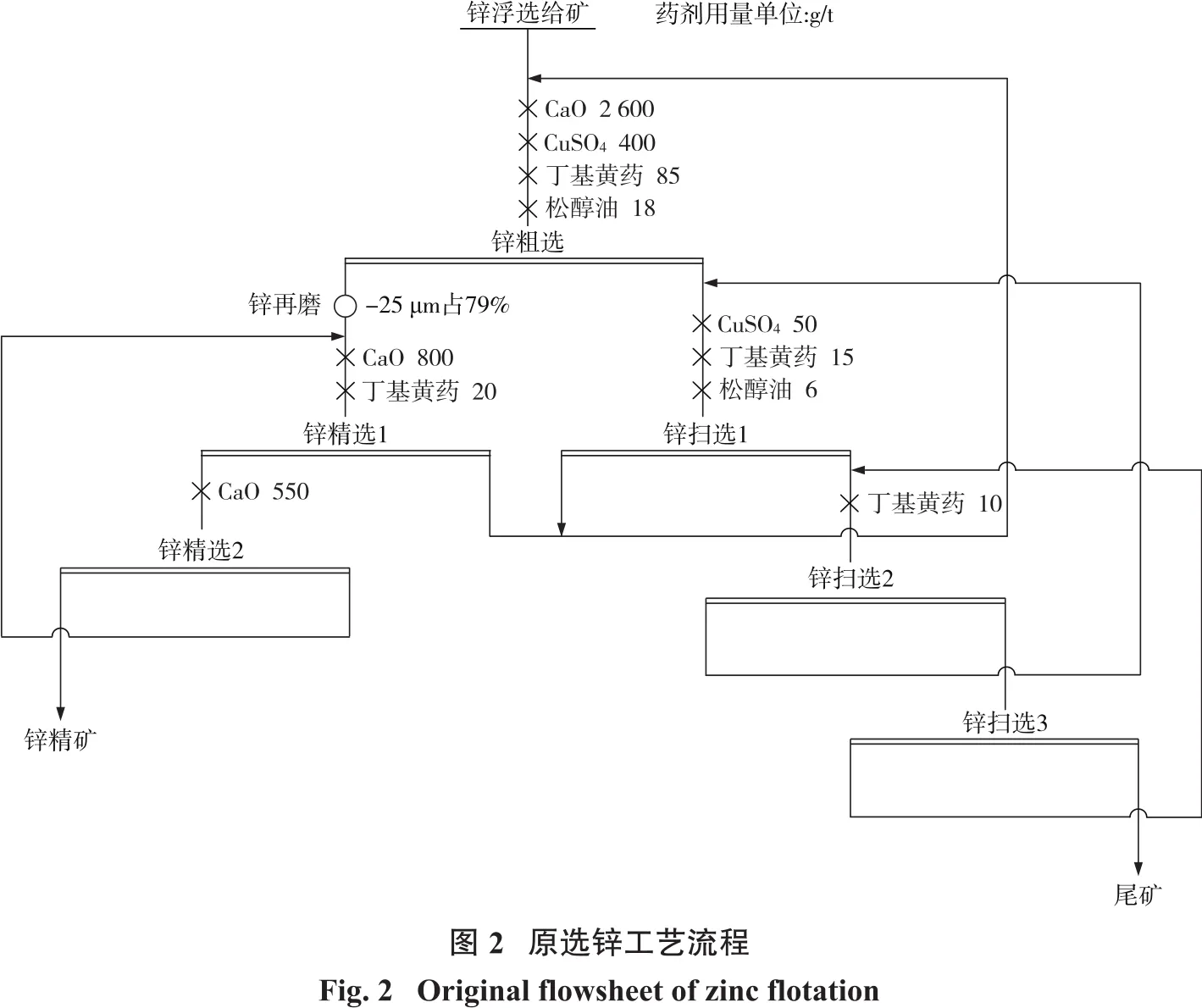

2.1 原选锌工艺流程

原选锌工艺流程见图2,现场锌浮选给矿锌品位为15.02%,锌精矿锌品位为52.32%、锌作业回收率为90.44%。

2.2 模拟现场选锌流程的产品分析

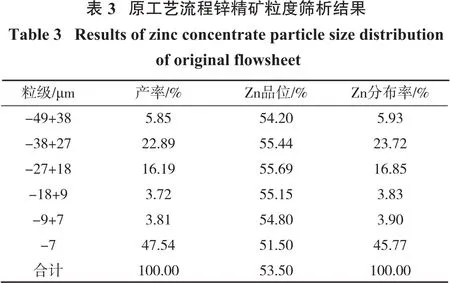

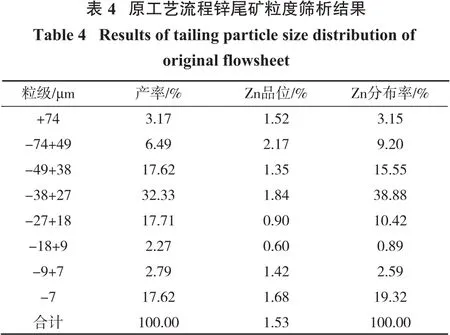

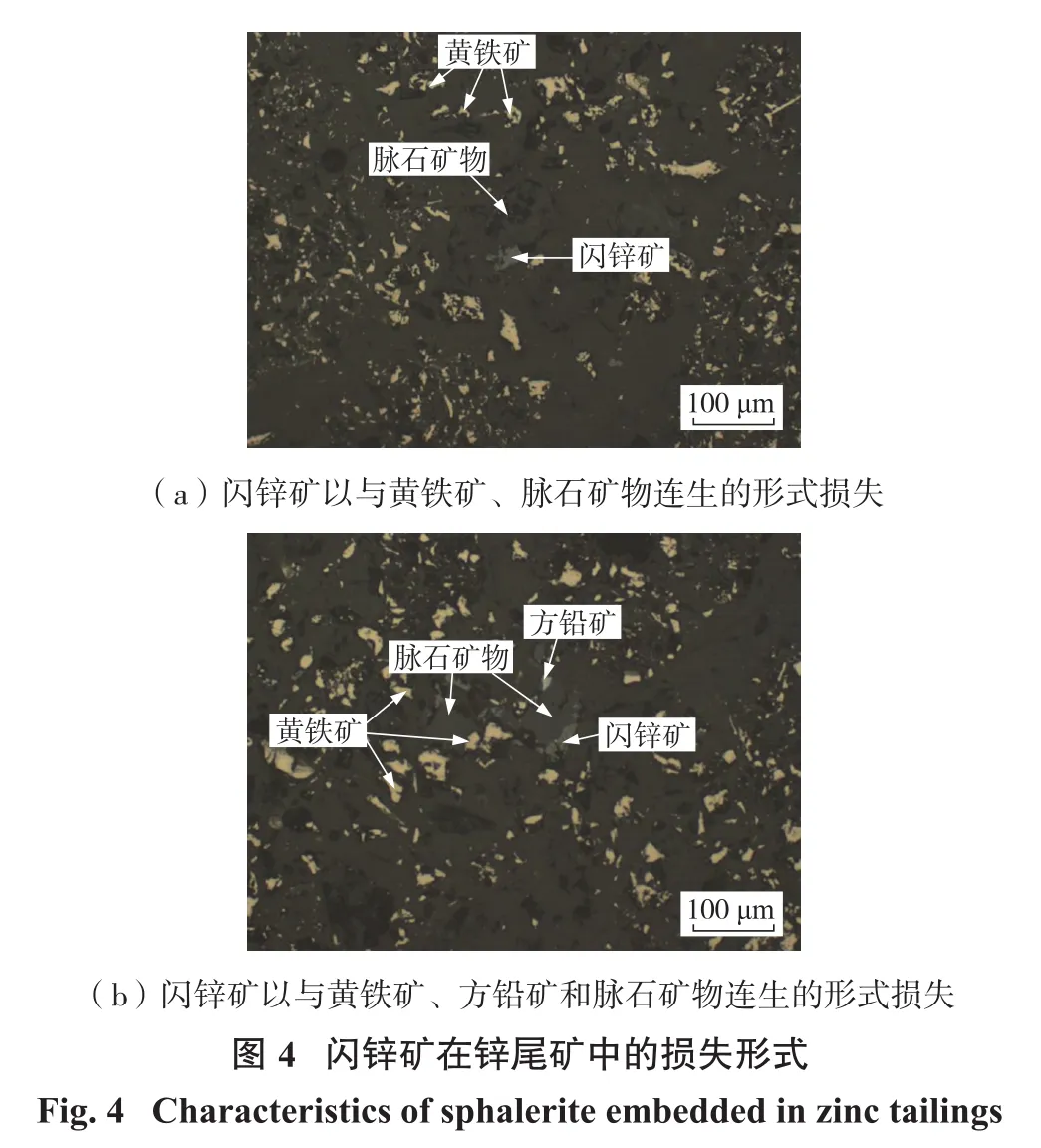

模拟现场选锌流程的锌精矿、尾矿粒度筛析结果分别见表3和表4。为了解锌精矿中闪锌矿的嵌布特征和尾矿中闪锌矿的损失形式,对锌精矿和尾矿进行SEM分析,结果分别见图3和图4。

由图3及表3可知,闪锌矿在锌精矿中主要以单体形式存在(图3(a)),少量与方铅矿、黄铁矿连生(图3(b)),黄铁矿主要以单体形式存在;锌精矿-7 μm粒级含量高达47.54%,说明存在过磨现象。

由表4及图4可知,尾矿中锌主要损失在-49+18 μm粒级,闪锌矿以与黄铁矿和脉石矿物连生的形式损失为主(图4(a)),微量与黄铁矿、方铅矿和脉石矿物连生(图4(b)),说明需进一步改善锌再磨效果,使贫连生体充分解离。

3 试验结果与讨论

3.1 锌快速分支浮选时间的确定试验

快速分支浮选是指根据入选矿物可浮性、粒度和解离特征的不同,让浮选速度快的矿物先浮,浮选速度慢、品位低的矿物后浮,再根据不同的需要进一步精选的工艺[9-10]。快速分支浮选工艺具有可尽早产出部分合格精矿、减少矿物过磨和降低药剂用量的优点[11]。

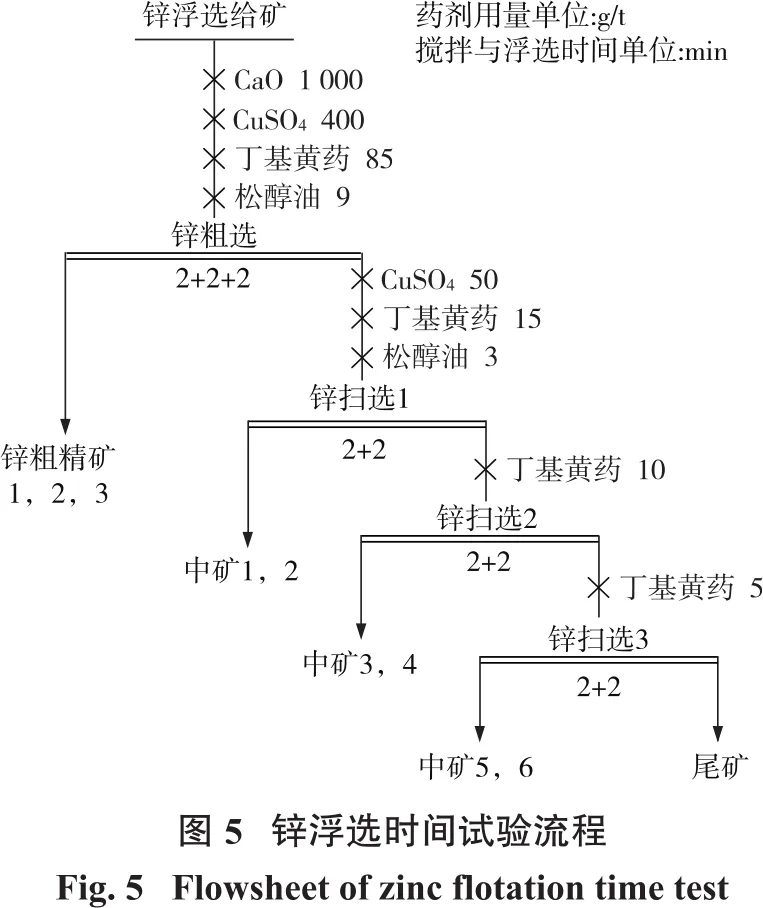

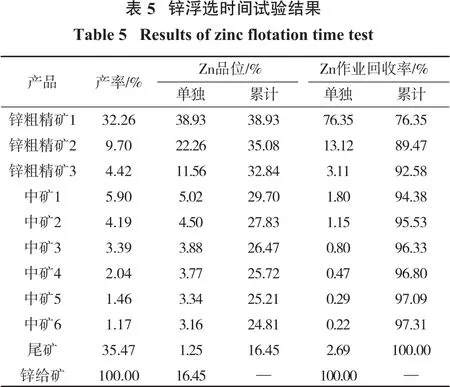

锌快速分支浮选时间确定的试验流程见图5,试验结果见表5。

由表5可知,部分闪锌矿可浮性较好,浮选2 min可获得锌品位为38.93%、锌作业回收率为76.35%的锌粗精矿1;当浮选时间为4 min时,锌累计回收率高达89.47%,该部分闪锌矿可通过快速浮选回收。综合考虑品位和回收率,快速浮选时间定为4 min。

3.2 锌快速浮选粗选条件试验

3.2.1 石灰用量试验

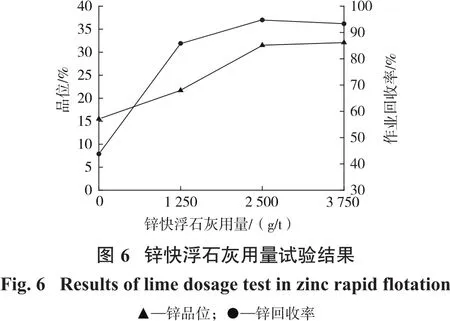

通过对原工艺流程所得锌精矿工艺矿物学研究可知,锌精矿中存在部分可浮性较好的单体黄铁矿,因此需强化锌硫分离。石灰是黄铁矿的有效抑制剂,且可调节矿浆pH值,为锌浮选创造适宜的浮选环境[12]。石灰用量试验采用1次粗选流程,固定硫酸铜用量为300 g/t、丁基黄药用量为90 g/t、松醇油用量为9 g/t,试验结果如图6所示。

由图6可知,随着石灰用量的增加,锌快浮粗精矿锌品位和作业回收率呈上升趋势;当石灰用量为2 500 g/t时,锌快浮粗精矿锌品位和锌作业回收率较高,因此确定锌粗选石灰用量为2 500 g/t。

3.2.2 硫酸铜用量试验

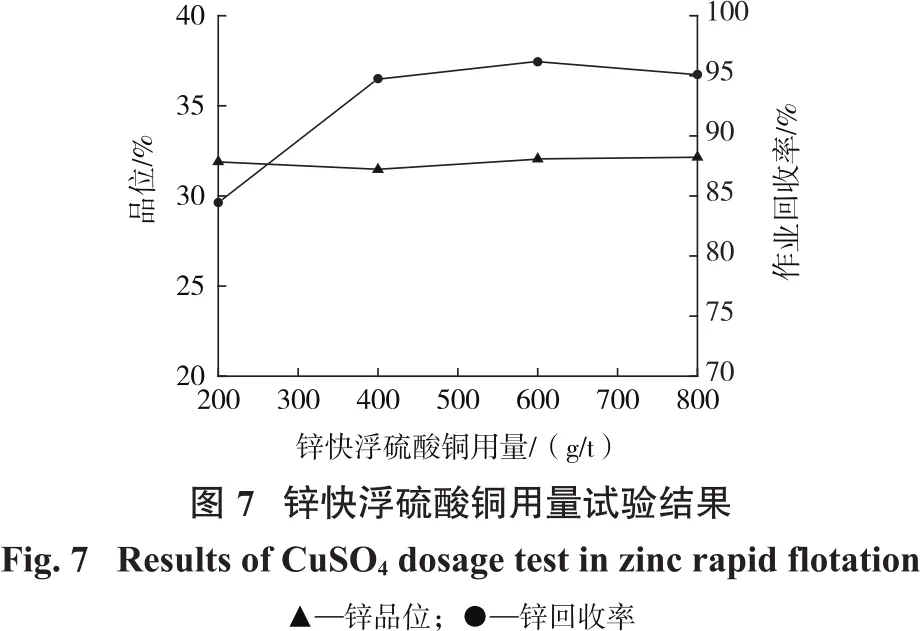

硫酸铜是闪锌矿浮选常用活化剂[13]。硫酸铜用量试验采用1次粗选流程,固定石灰用量为2 500 g/t、丁基黄药用量为90 g/t、松醇油用量为9 g/t,试验结果如图7所示。

由图7可知,随着硫酸铜用量的增加,锌快浮粗精矿作业回收率呈先上升后下降趋势;硫酸铜用量的增加对锌精矿锌品位影响不大;当硫酸铜用量为600 g/t时,锌快浮粗精矿作业回收率最高。因此确定锌粗选硫酸铜用量为600 g/t。

3.2.3 丁基黄药用量试验

丁基黄药用量试验采用1次粗选流程,固定石灰用量为2 500 g/t、硫酸铜用量为600 g/t、松醇油用量为9 g/t,试验结果如图8所示。

由图8可知,随着丁基黄药用量的增加,锌快浮粗精矿锌品位降低,锌作业回收率升高。综合考虑品位及回收率,确定锌快浮粗选丁基黄药用量为150 g/t。

3.3 锌快浮精选石灰用量试验

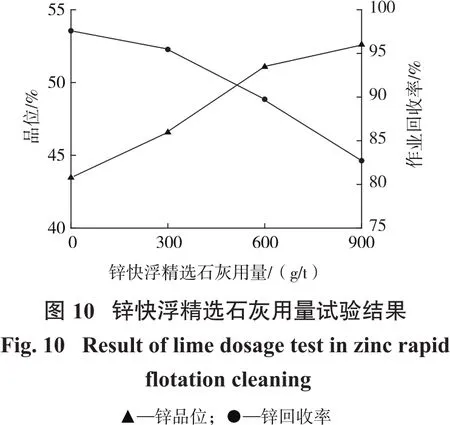

在锌快浮粗选试验确定的浮选条件下,获得了锌品位为34.12%、锌作业回收率为90.65%的锌快浮粗精矿。为了进一步提高锌精矿品位,强化对黄铁矿的抑制,考察了锌快浮精选石灰用量,试验流程如图9所示,试验结果见图10。

由图10可知,随着石灰用量的增加,锌快浮精矿锌品位提高,锌作业回收率下降;当石灰用量为600 g/t时,锌快浮精矿锌品位为51.08%、锌作业回收率为89.75%。综合考虑,确定锌快浮精选的石灰用量为600 g/t。

3.4 锌中矿再磨细度试验

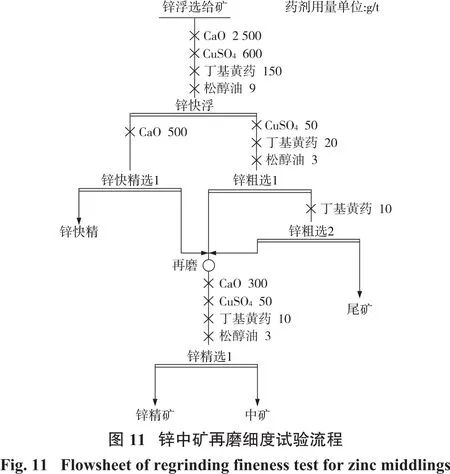

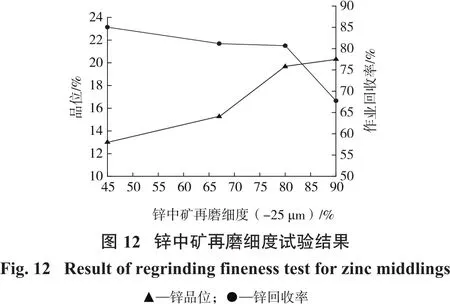

为了解决锌矿物的单体解离问题,考察了锌中矿再磨细度对锌精选指标的影响。试验流程见图11,试验结果见图12。

由图12可知,随着锌中矿再磨细度的提高,锌精矿锌品位升高,锌作业回收率下降。综合考虑,确定锌中矿再磨细度为-25 μm占79%。

3.5 闭路试验

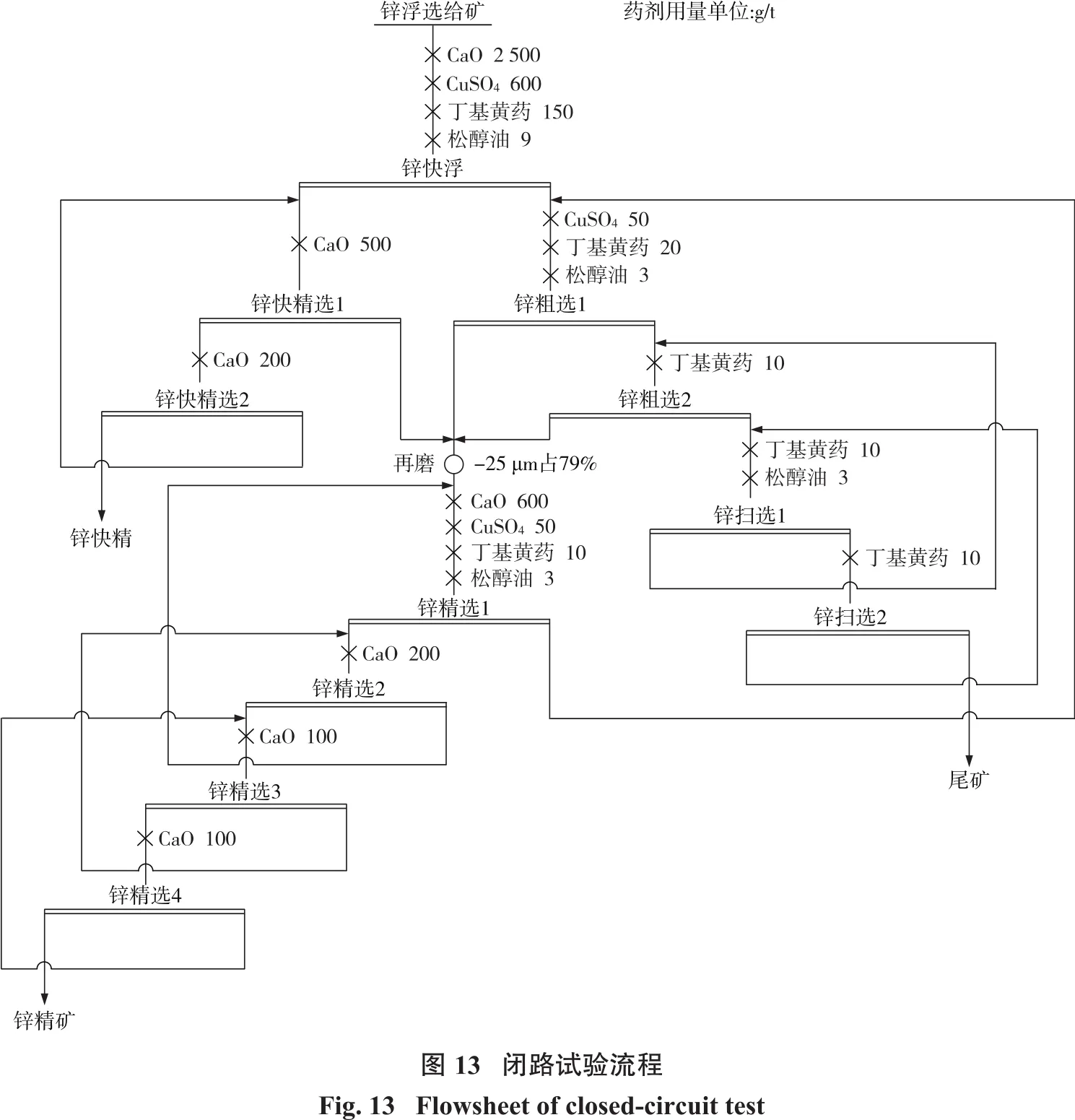

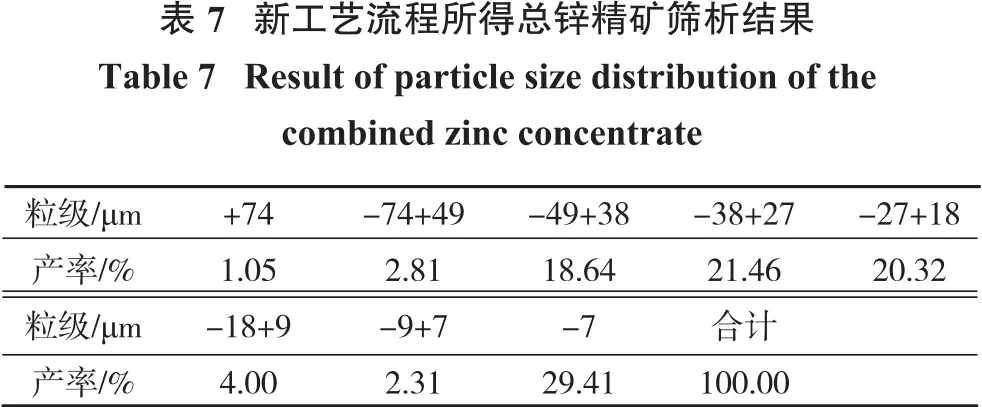

在条件试验和全流程开路试验的基础上,开展了实验室闭路试验,试验流程见图13,试验结果见表6。将图13闭路试验流程所得锌快精和锌精矿合并,进行了粒度筛析,结果见表7。

由表6和表7可知,采用快速分支浮选—中矿再磨精选流程处理该锌给矿,可获得锌品位为53.88%、锌回收率为91.57%的锌精矿。较原工艺流程,锌精矿品位和回收率分别提升了1.56和1.13个百分点;锌精矿粒度分布明显改善,+38 μm粒级含量由5.93%提高到22.50%,-7 μm粒级含量由47.54%降低到29.41%,可有效减少锌在后续冶炼环节的损失;解决了原工艺流程锌再磨选择性不高,部分闪锌矿过磨,部分闪锌矿连生体无法充分解离的问题。

4 结论

(1)某铅锌矿含铅7.31%,含锌13.70%,含硫量高且含炭质,锌矿物主要以闪锌矿形式存在,氧化率较低。闪锌矿主要呈他形晶粒状和微细粒浸染状产出,与方铅矿和黄铁矿嵌布关系密切,嵌布粒度分布不均匀且整体偏细,为锌选别带来一定的困难。通过对原工艺流程选别产品分析可知,锌精矿粒度微细,存在一定的过磨现象;尾矿中锌主要以与黄铁矿、脉石矿物连生的形式损失。

(2)采用“快速分支浮选—中矿再磨精选”流程处理该锌给矿,可获得锌品位为53.88%,锌回收率为91.57%的锌精矿。较原工艺流程,锌精矿的品位和作业回收率分别提升了1.56和1.13个百分点;锌精矿粒度分布明显改善,+38 μm粒级含量由5.93%提高到22.50%,-7 μm粒级含量由47.54%降低到29.41%,解决了原工艺流程锌再磨选择性不高、部分闪锌矿过磨、部分闪锌矿连生体无法充分解离的问题,也显著降低了再磨负荷。