黑色缝纫线型短纤维产品的工艺研究

2021-06-09潘晓娣

王 伟,潘晓娣,吴 亮,薛 斌,2,陈 彪,严 岩

(1. 中国石化仪征化纤有限责任公司,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

涤纶短纤缝纫线强力高耐磨性好,在各种缝纫线中仅次于尼龙线,居第二位,且湿态时不会降低强度,另外还具有条干均匀、色牢度好、伸长率和干热收缩率低、缝合稳定性好等优点,因此缝制的线迹能始终保持平挺美观,无皱缩。缝纫线的断裂强度、断裂伸长率及干热收缩率是缝纫线短纤维的几个重要指标,其值大小直接影响到缝纫线的使用效果,因此用户对这些指标非常敏感[1-3]。黑色缝纫线型短纤维产品的开发,相对于织后染色技术,其意义在于免去了传统坯布前处理后的水介质下的染色加工,因此,生产过程没有染色废水污染和反复水洗烘干能耗,具有明显的“绿色低碳经济”特征,且纺织品的色牢度更好,无论是洗涤还是晾晒,都表现出良好的颜色牢固性能,是代表化学纤维大规模差别化技术创新的重要方向。

目前缝纫线型短纤维存在随着放置时间的延长,尤其是夏季高温高湿季节,纤维的断裂强度会产生一定幅度的下降,下游用户在使用过程中纱线强力降低、白粉增多,并产生一定的毛羽,影响后道用户的使用。因此需要研究新工艺改善纤维永久性性能指标,降低纤维的强力衰减[4-5]。陈朝顺等[3]通过延长定型时间、提高定型温度等手段,提高缝纫线型短纤维的断裂强度和结晶性能。吕雷等[4]通过降低生产速度、延长丝束紧张热定型时间,提高纤维的结晶度和晶粒硅整性,从而增加尺寸稳定性,提高纤维的断裂强度,降低纤维的断裂伸长率。笔者通过优化牵伸工艺,从传统的两级牵伸工艺优化为三级牵伸工艺,讨论第三牵伸倍率、紧张热定型温度对纤维断裂强度、断裂伸长率、干热收缩率的影响,提高纤维的结晶度和晶粒的规整性,提高纤维的尺寸稳定性,进而降低纤维断裂强度的衰减速度。

为了降低对环境的污染,提高黑色缝纫线型短纤维的永久性色牢度,笔者采用母粒添加法生产黑色缝纫线型短纤维。在纺丝过程中按照一定的比例将黑色母粒添加在PET切片中,然后使用转鼓干燥箱进行充分混合、干燥,使用中丽纺丝机进行纺丝,在自制小型后牵伸试验线进行。采用分段多级牵伸并优化紧张热定型温度,以提高成品短纤维的断裂强度,降低成品短纤维断裂强度的衰减速度。

1 试 验

1.1 原料

黑色母粒,苏州宝丽迪材料科技股份有限公司,特性黏度为(0.685±0.008)dL/g。

常规半光PET切片,中国石化仪征化纤有限责任公司,特性黏度为(0.680±0.010)dL/g。

1.2 仪器设备

自动强伸仪,STATIMATM型,德国Textechna公司;干热收缩测试仪,TEMTURMAT/M型,德国Textechno公司;声速纤维取向测量仪,SCY一Ⅲ型,上海东华凯利新材料科技有限公司;黏度仪,Y501,美国Voscotek公司,温度(25±0.1)℃,溶剂为苯酚-四氯乙烷(质量比1∶1);单纤维强伸度仪,XQ-1A型,上海新纤仪器;X射线衍射仪,Smart Lab,日本理学;纺丝机,北京中丽制机化纤工程技术有限公司;自制后牵伸试验线。

1.3 试验过程

1.3.1 干燥

将PET切片和黑色母粒进行充分混合干燥。PET切片及黑色母粒的干燥条件为:常温下3 h升温至110 ℃,保温2 h;1 h升温至170 ℃,保温9 h;4 h 降温至60 ℃,充氮保护。

1.3.2 纺丝

PET进料螺杆和熔体管道温度286~292 ℃,纺丝箱体温度为286~288 ℃。纺丝组件为220孔,0.25 mm×0.50 mm,长径比为2.0,纺丝速度为1 100 m/min。

1.3.3 牵伸

在自制小型后牵伸试验装置上进行牵伸试验。

牵伸水浴槽(DB槽)为60 ℃,蒸汽热箱为105 ℃;第三牵伸DF3六辊温度为150~230 ℃,紧张热定型温度为180~230 ℃,SE松弛链板温度为60、70、70 ℃。

1.4 分析测试

1.4.1 强伸度测试

用XQ-01型单纤维强伸仪进行纤维强伸度的测定,按照国家标准GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》进行测定。拉伸速度为500 mm/min,夹距长度为20 mm,预加张力为0.075 cN/dtex。

1.4.2 180 ℃干热收缩测试

180 ℃干热收缩测试参照GBT 6505—2001《合成纤维长丝热收缩率试验方法》,在规定条件下用干热空气处理试样,测量前后试样长度的变化,计算干热收缩率。预加张力为0.075 cN/dtex,热处理温度为180 ℃,热处理时间为30 min,热处理后平衡时间为30 min,试验次数为30次,每次测一根纤维。

式中S为干热收缩率,%;L0为试样的热处理前长度,mm;Ls为试样的热处理后长度,mm。

1.4.3 声速取向的测试

利用SCY-Ⅲ型声速取向测定仪,在温度为20 ℃、相对湿度为65%条件下,在示波器上显示的波形不失真且状态稳定时连续记下10个表示声波传播时间的数字,即为L长度纤维内声波的传播时间TL,每个试样测5次,每次测定40 cm和20 cm两个长度的TL。

采用倍长法求延迟时间△t(us)=2T20-T40。

声速值C的计算公式:

纤维试样声速取向因子石由莫斯莱公式计算:

式中Cu以PET无取向时的标准声速值1.35 km/s代替,C为纤维试样的实测声速,km/s。

1.4.4 结晶度测试

用X射线衍射法对PET纤维的结晶性能进行表征,将PET纤维剪成粉末,然后进行制样,并固定在X射线衍射仪测试平台上。测试电压和电流分别为40 kV和40 mA,X射线波长为0.154 nm。

式中Xb为结晶度,%;Ic为结晶部分衍射的积分强度;Ia为非结晶散射的积分强度。

晶粒尺寸可通过Scherrer公式计算得到。

式中D(hkl)为垂直于晶面(hkl)方向的晶粒尺寸,nm;k为Scherrer常数,通常为0.89;λ为X射线波长,nm;θ为衍射角,°;β为衍射峰的半高峰宽,°。

1.4.5 取向性能测试

将长度为3~5 cm的PET纤维试样固定在X射线衍射仪测试平台上,测试电压和电流分别为40 kV和40 mA,X射线波长为0.154 nm。计算晶区取向度。

式中y为取向度,%;Hi为第i个峰的半高峰宽,°。

2 结果与讨论

2.1 原丝的制备

黑色母粒的质量分数为7.0%,在纺丝过程中组件压力稳定,纺丝过程中无飘丝、注头丝和断头。此次纺丝一共生产100个长丝试验丝筒,20 min/筒,理论上原丝长度在22 000 m,然后进行后牵伸试验。具体纺丝情况见表1。

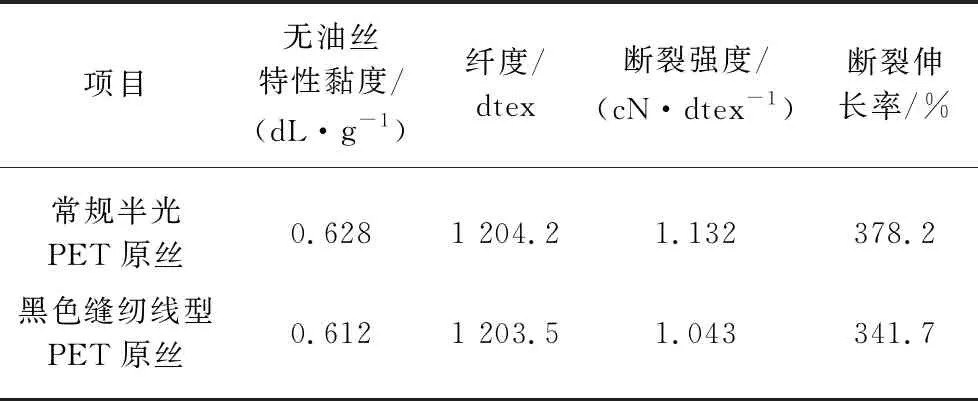

表1 原丝的质量指标

从表1中可以看出,黑色缝纫线型PET原丝的断裂强度为1.043 cN/dtex,断裂伸长率为341.7%;常规半光PET原丝断裂强度为1.132 cN/dtex,断裂伸长率为378.2%;主要是由于加入了7.0%黑色母粒,一定程度上影响了PET聚酯的可纺性,具体表现在原丝的断裂强度有所降低,断裂伸长率有所降低,说明黑色缝纫线型PET原丝较常规半光PET原丝的可牵伸性能略降低,断裂伸长率仍可达到341.7%,说明黑色缝纫线型PET原丝的质量相对较好。无油丝的特性黏度为0.612 dL/g,特性黏度降为0.068 dL/g,相对较小。

2.2 牵伸工艺对纤维性能的影响

由于水浴牵伸浴槽(DB槽)具有较好的导热性能、比热较大,且具有较好的增塑作用。当纤维丝束在水浴槽中牵伸时,温度容易控制且加热均匀,纤维能够均匀溶胀。提高牵伸水浴槽的温度,可以提高PET纤维大分子链的滑移性能,降低PET纤维大分子的屈服应力。当DB槽温度过高时,容易在纤维内造成许多空洞,较大程度破坏了纤维中大分子的排列和结构,降低纤维的物理机械性能。因此,随着DB槽温度的升高,纤维的断裂强度呈现出先升高后下降的趋势。

2.2.1 第一牵伸倍率对纤维性能的影响

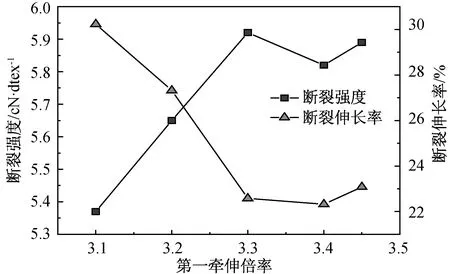

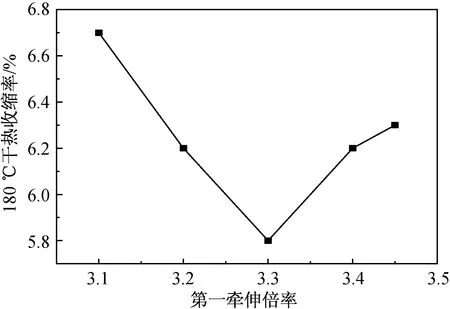

固定第二牵伸倍率为1.23,第三牵伸倍率为0.97,回缩倍率为0.97。考察第一牵伸倍率对纤维性能的影响,如图1、图2所示。

图1 第一牵伸倍率对纤维断裂强度和断裂伸长率的影响

图2 第一牵伸倍率对纤维180 ℃干热收缩率的影响

结合图1、图2知,随着第一牵伸倍率的提高,纤维的断裂伸长率整体上逐渐降低,断裂强度呈现出先升高后下降的趋势,当第一牵伸倍率为3.30时,纤维的断裂强度最大,为5.92 cN/dtex,断裂伸长率最小,为22.58%。这主要是由于第一牵伸倍率要略高于纤维的自然拉伸倍率,使其细颈效应消除,有利于纤维强度的提高。而过大的第一牵伸倍率,造成过大的拉伸应力,强迫拉伸又会造成链段撕碎,在生产和试验过程中容易产生毛丝。给生产造成一定的影响,同时还会降低纤维的性能。当第一牵伸倍率为3.30时,纤维的180 ℃干热收缩率最小,为5.8%。这主要是由于第一牵伸倍率不宜太大或者太小,当第一牵伸倍率过小时,纤维具有的取向度和结晶度均偏低,而当第一牵伸倍率过大时,纤维的取向度太大,因此180 ℃干热收缩率又再一次变大[6-7]。所以当第二牵伸倍率为1.23,第三牵伸倍率为0.97,回缩倍率为0.97时,第一牵伸倍率为3.30,纤维的性能最优。

2.2.2 紧张热定型温度对纤维性能的影响

固定第一牵伸倍率为3.30,考察紧张热定型温度对断裂强度和断裂伸长率的影响,如图3所示。

图3 温度对纤维断裂强度和断裂伸长率的影响

从图3中可以看出,随着紧张热定型温度的提高,纤维的断裂强度呈现出先提高后下降的趋势,纤维的断裂伸长率呈现出先降低后增加的趋势。当紧张热定型温度为210 ℃时,纤维的断裂强度最高,为5.97 cN/dtex;断裂伸长率最小,为23.25%。紧张热定型的主要作用是消除纤维的内应力,改善纤维内部的缺陷结构,进一步促进纤维结晶的形成和完善。随着紧张热定型温度的提高,纤维大分子具有的动能增大,链段的活动能力增强,晶体生长的可能性也越大。当紧张热定型温度过低或者过高时,均不利于大分子有序结构的形成。当紧张热定型温度为210 ℃时,可能为结晶PET大分子的最大结晶速率温度,大大提高了大分子的有序迁移和活动能力,因此有利于大分子有序结构的形成,所以此时纤维的断裂强度最大,断裂伸长率最小。

2.3 第三牵伸倍率对纤维性能的影响

由于目前现有两级牵伸工艺条件下的短纤维性能相对不够稳定,容易产生衰减,故在后牵伸试验线采用多级牵伸工艺对原丝进行牵伸。

第一牵伸倍率为3.30,第二牵伸倍率为1.23,回缩倍率为0.97;考察第三牵伸倍率和紧张热定型温度对纤维断裂强度的影响,如图4、图5所示。

图4 紧张热定型温度对纤维断裂强度的影响

图5 紧张热定型温度对纤维断裂伸长率的影响

结合图4、图5中可以看出,纤维的断裂强度均随着第三牵伸倍率的提高呈现出先增大后降低的趋势。当紧张热定型温度为210 ℃、第三牵伸倍率为1.05时,纤维的断裂强度最大,为6.31 cN/dtex。

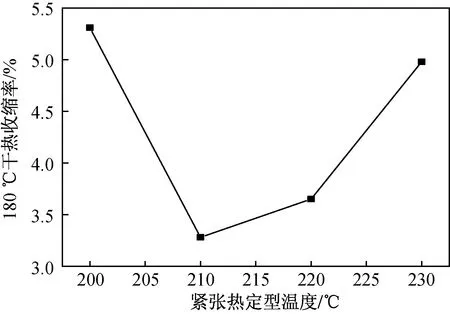

选择第一牵伸倍率为3.30,第二牵伸倍率为1.23,回缩倍率为0.97,第三牵伸倍率为1.05,考察紧张热定型温度对纤维180 ℃干热收缩率的影响。具体见图6。

图6 紧张热定型温度对纤维180 ℃干热收缩率的影响

从图6中可以看出,随着紧张热定型温度的提高,纤维180 ℃干热收缩率呈现出先降低后提高的趋势,当紧张热定型温度为210和220 ℃时,纤维的180 ℃干热收缩率相对较小,分别为3.28%和3.65%。

紧张热定型的目的是消除纤维在拉伸过程中产生的内应力,使大分子发生一定程度的松弛,提高纤维的结晶度,改善纤维的弹性,降低纤维的干热收缩率,使其大分子尺寸和结构稳定。当热定型温度太低时,PET大分子链的运动能量不足,不能产生足够的动能使其运动,应力得不到充分的松弛,热定型效果变差。反之,当热定型温度过高时,大分子的热运动太剧烈,无法形成有序运动,容易造成杂乱无章的运动,无法形成大分子的有序结构,达不到紧张热定型的效果。因此需要合适的热定型温度[8-9]。当第一牵伸倍率为3.30,第二牵伸倍率为1.23,回缩倍率为0.97,采用三级牵伸工艺时,第三牵伸倍率为1.05,紧张热定型区温度控制在205~220 ℃。

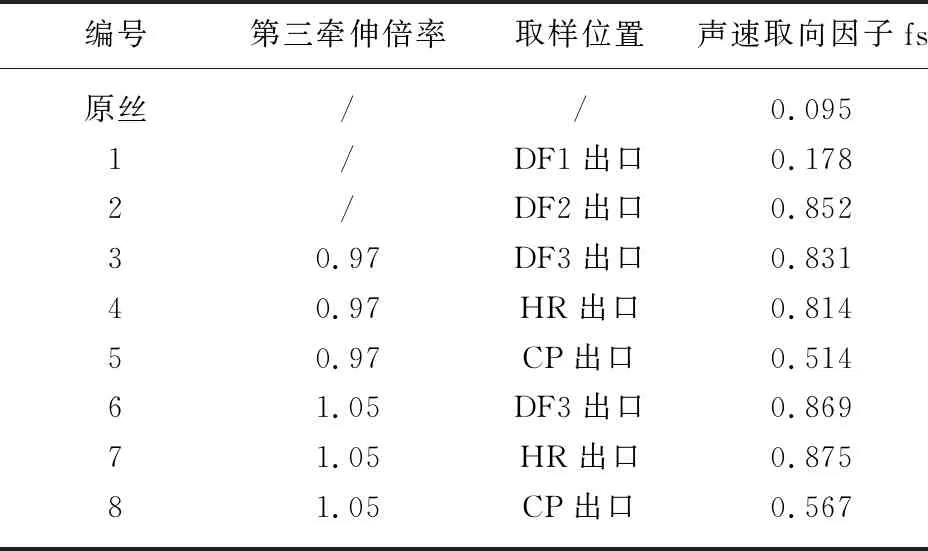

2.4 声速取向对比

第一牵伸倍率为3.30,第二牵伸倍率为1.23。第三牵伸倍率为0.97、1.05,选择牵伸过程中原丝、第一牵伸DF1出口、第二牵伸DF2出口、第三牵伸DF3出口、紧张热定型HR出口,长丝束纤维的声速取向,具体见表2。

表2 牵伸过程长丝束声速取向

从表2中可以看出:从DF1出口、DF2出口、DF3出口、HR出口、CP出口,纤维的声速取向呈现出先增加后减小的趋势。

声速取向一般利用Mosely声波在沿分子链方向和垂直分子链方向传播速度的不同而测定的。声速取向表现的是样品的总取向,包括了晶区和非晶区的分子取向[10]。在热定型过程中,结晶通常产生于高度取向的非晶区,需要在一定的张力下进行取向诱导结晶和热结晶共同作用下进行。一级牵伸后经过蒸汽加热箱时会产生大量的晶核,开始产生大幅度的结晶,大量有序排列的非晶分子转变为结晶分子,所以经过蒸汽加热箱在DF2出口时,纤维的取向度会急剧提高,表现在声速取向急剧提高。紧张热定型工序主要是涤纶纤维生产过程中的结构重整过程,在此过程中,晶粒重整,结晶得到进一步完善,取向较DF2出口和DF3出口变化不明显,此时纤维的刚性基本达到最大值,但是其柔性较小。简单说就是经过DF3以及HR定型后,在一定的拉伸应力的作用下以及温度的升高,会进一步完善分子的结晶取向[11]。

纤维一维卷曲是通过机械方式和高温处理的方式得以实现,其结果就是非晶区的解取向。在高温热处理作用下,纤维的大分子链段在热作用下因为自由运动而得到卷曲,使纤维产生了一定的收缩,非晶区取向得到了加强。一般情况下热处理温度越高,非晶区链的自由蠕动也越明显,增加大分子链段的解取向运动。

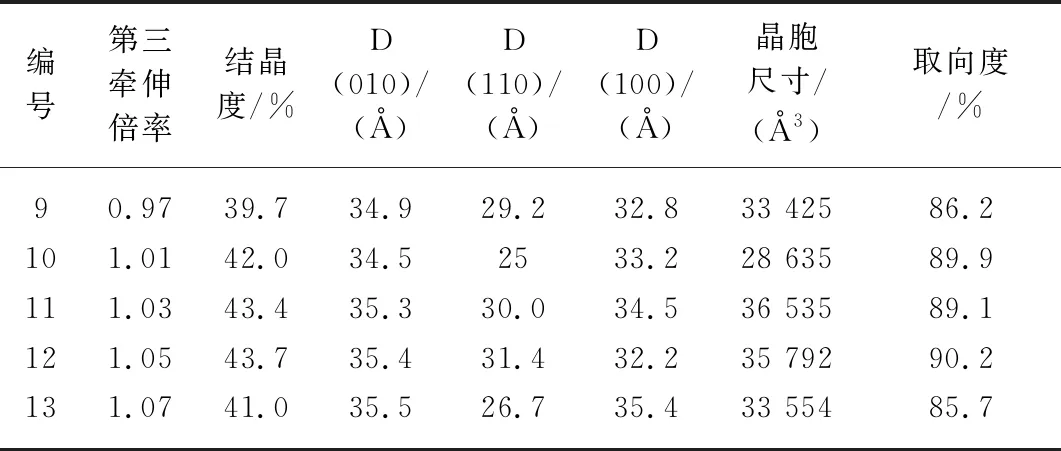

2.5 结晶度和取向度对比

DB槽温度为60 ℃,蒸汽热箱为105 ℃,第三牵伸DF3六辊为150、170、180、180、200、200 ℃,紧张热定型温度为210、210 ℃,第一牵伸倍率为3.30,第二牵伸倍率为1.23。

第三牵伸倍率分别为0.97、1.01、1.03、1.05、1.07,考察第三牵伸倍率对纤维结晶度的影响。具体数据见表3。

表3 第三牵伸倍率对纤维结晶度及取向度的影响

从表3中可以看出,随着第三牵伸倍率的提高,结晶度和取向度均呈现出先增大后减小的趋势,当第三牵伸倍率为1.03和1.05时,结晶度和取向度均相对较大。说明第三牵伸倍率过大或者过小都会降低纤维的结晶及大分子的有序结构取向,当第三牵伸倍率过小时会产生一个反向的解取向作用;当第三牵伸倍率过大时由于剧烈的拉伸,达到大分子定向运动的极限,因此产生相反的作用,在一定程度上破坏大分子的结构。第三牵伸倍率过大会造成纤维断裂强度的下降、结晶度及取向度的降低[12-13]。

2.6 放置时间对成品纤维强度的影响

将不同三牵伸倍率得到的成品短纤维保存在封口袋中,温度25 ℃,湿度60%,分别放置15天和30天,考察放置时间对纤维强度的影响,如图7所示。

图7 放置时间对纤维断裂强度的影响

从图7可以看出,随着放置时间的延长,成品短纤维的断裂强度有逐渐下降的趋势。相较于两级牵伸工艺的样品(第三牵伸倍率0.97)而言,三级牵伸工艺下的样品初始断裂强度相对较高,且随着放置时间的延长,第三牵伸倍率为1.03、1.05、1.07三个样品的断裂强度下降不明显。这主要是由于使用三级牵伸工艺时,PET大分子多级分段拉伸,能够拥有更好的有序排列结构,同时有利于大分子的定向运动,大分子拥有的晶格缺陷较少,形成较为稳定的结构。

3 结 论

a) 本文使用在常规半光PET切片中添加质量分数7.0%黑色母粒混合熔融纺丝,使用三级牵伸工艺,成品纤维性能优于两级牵伸工艺。

b) 使用三级牵伸工艺时,后牵伸小试试验线第一牵伸倍率3.3、第二牵伸倍率1.23、第三牵伸倍率1.05,紧张热定型温度在210 ℃时,成品短纤维的断裂强度纤维的断裂强度最大,为6.31 cN/dtex;180 ℃ 干热收缩率最小,为3.65%,放置一个月后,断裂强度衰减最小。

c) 随着第三牵伸倍率的提高,成品短纤维的结晶度和取向度均呈现出先增大后减小的趋势,当第三牵伸倍率为1.05时,成品短纤维的结晶度和取向度均较高,说明三级牵伸工艺下纤维的性能更优。

d) 对于缝纫线型短纤维或者是黑色缝纫线型短纤维,为了降低成品纤维断裂强度的衰减速度,可适当采用多级分段牵伸。