微流控纺丝制备丝素纳米带增强再生丝素蛋白纤维

2021-06-09王少玉牛欠欠范苏娜张耀鹏

王少玉,鲁 丽,牛欠欠,范苏娜,张耀鹏

(纤维材料改性国家重点实验室,东华大学材料科学与工程学院,上海 201620)

蚕丝由于其优良的生物相容性和力学性能广受关注,但蚕的吐丝习惯和环境会影响天然蚕丝的力学性能,使其远低于强拉丝[1]的力学性能。因此研究者开发了多种人工纺丝方法,以期获得性能优异的RSF纤维。通过将RSF与无机或有机纳米粒子共混[2-6],可获得力学性能优异的共混纤维,但通常所需共混组分添加量较多,导致制备过程复杂、所得纤维的生物相容性变差。而丝素纳米带(SNR)是构成天然蚕丝的基本单元[7-9],制备方法简便环保[10-12],由其逐级组装所构成的多层次结构被证实是蚕丝具有优异力学性能的关键。因而采用SNR作为共混组分,有望解决上述问题。与此同时,提高SNR在纤维中的取向可进一步提高复合纤维的力学性能[5]。微流控纺丝是一种新型纺丝方法,其通道尺寸可以缩小至微米级,因此能够对分子链进行更有效的剪切取向;同时,微流控芯片可模仿蚕或蜘蛛的纺丝腺体环境,对纺丝液的组分、pH、离子浓度等参数进行调控[13-14]。因此,本文以RSF/SNR混合液为纺丝液,采用单通道微流控芯片进行湿法纺丝并辅以后拉伸处理,以期制备综合性能优异的RSF基复合纤维。

1 试 验

1.1 原料

桑蚕蚕茧,广西;无水碳酸钠,分析纯,上海凌峰化学试剂有限公司;溴化锂,分析纯,上海中锂实业有限公司;四甲基哌啶氧化物(TEMPO),分析纯,美国Sigma-Aldrich公司;次氯酸钠(NaClO),分析纯,美国Alfa Aesar公司;溴化钠(NaBr),分析纯,美国Sigma-Aldrich公司;微流控芯片模具,苏州中芯启恒科学仪器有限公司;聚二甲基硅氧烷预聚物和固化剂,美国DOW CORNING公司。

1.2 仪器

原子力扫描探针显微镜(AFM),Agilent5500型,美国安捷伦科技有限公司;场发射透射电子显微镜(TEM),Talos F200S型,美国FEI公司;哈克应力流变仪,RS150L型,德国Haake公司;傅里叶红外光谱仪,Nicolet iS50型,美国Nicolet公司;材料试验机,Instron5565型,美国Instron公司;扫描电子显微镜,S-3000N型,日本HITACHI公司。

1.3 RSF/SNR共混纺丝液及复合纤维的制备

RSF溶液和SNR的制备过程参照本课题组前期文献[15,11],在此基础上,将SNR分散液进行超声处理。随后,质量分数0.4%的SNR水分散液以不同比例加入到20%的RSF水溶液中摇匀,4 ℃条件下利用风速法对RSF/SNR混合液进行浓缩,得到总质量分数为33 %的混合液。其中RSF和SNR的质量比分别为1 000∶1、500∶1、300∶1,所得混合液及纤维分别以1 000/1,500/1,300/1命名。

微流控芯片形状参照本课题组文献[16],如图1(b-c)所示,微通道出口宽度为244 μm,高度为150 μm。纺丝流程如图1(a)所示,在第一个纺丝辊上收集初生纤维,在后面的纺丝辊上收集经过后拉伸处理的纤维,如图1(d)。推进泵推进速率为12 μL/min,初生纤维和后处理2、3、4、6倍纤维的卷绕速率分别为3.6、7.2、10.8、14.4、21.6 cm/s;纺丝环境温度(25±2)℃,湿度为(40±2)%。

图1 纺丝流程示意图和所用的单通道微流体芯片

1.4 分析测试

1.4.1 SNR形貌和纺丝液流变性能表征

将质量分数0.001%的SNR悬浮液滴在铜网上,干燥后使用TEM表征SNR的形貌和尺寸,测试电压为100 kV。使用AFM表征SNR的厚度,将0.001%的SNR悬浮液滴在洁净平整的云母片上并在常温下干燥,采用轻敲模式成像,扫描速度为0.3 cm/s,扫描范围为5 μm×5 μm。使用哈克流变仪的平板剪切模式,测试纺丝液在静态剪切下的流变性能,剪切板直径为20 mm。

1.4.2 纤维表面和截面形貌的表征

使用SEM表征纤维的表面和截面形貌。

表面:取纤维两端粘在样品台的两端后喷金,工作电压为10 kV。

截面:将纤维包埋在环氧树脂中,固化后在液氮中淬断,将断面粘到样品台侧面后喷金,在10 kV电压下表征。

1.4.3 纤维的结构和力学性能的表征

使用FTIR的ATR附件对纤维束进行测试,获得纤维样品的红外谱图,测试温度为(25±2)℃,湿度(40±5)%。使用Instron5565测试纤维的力学性能,夹具间距为1 cm,拉伸速率为2 mm/s,单个样品测试至少15根。

2 结果与讨论

2.1 SNR的形貌尺寸

图2为SNR的形态和尺寸,从TEM图中可知本文制得的纳米纤维的长度范围为200~500 nm,宽度50~100 nm(图2(a))。由AFM图可以分析得出相同的纤维长度和分布趋势;同时通过高度曲线可以看出,纤维的厚度为2~8 nm(图2(b))。这种分布较宽的纳米带能够在微流体通道的作用下进行高效的有序排列和取向[5]。

图2 丝素纳米带的形态和尺寸

2.2 SNR的含量对RSF/SNR共混水溶液流变性能的影响

纺丝液的可纺性是得到连续均匀纤维的前提条件之一,若溶液黏度过小,流出芯片出口后不能形成纤维;若黏度过高或有较强凝胶现象发生,则溶液不能从芯片出口连续的流出,甚至会堵塞出口造成纺丝失败。为确保纺丝过程的顺利进行,首先采用流变仪对纺丝液的流变性能进行表征,图3为在静态剪切条件下,不同SNR含量的RSF/SNR纺丝液(总质量分数为33%)的流动曲线。

图3 不同RSF/SNR质量比的纺丝液流变特性

由图3可知RSF和RSF/SNR纺丝液均呈现剪切变稀的现象,其原因在于剪切过程中体系内大分子缠结结构的破坏和形成同时发生。随剪切速率的增大,缠结结构的破坏速率大于形成速率,且过程中伴随着取向的发生。在较低的剪切速率下,SNR在剪切力的作用下发生取向排列,呈现出剪切变稀的趋势。当剪切速率增大到2 s-1时,溶液黏度降到最低值,说明此时体系内的分子取向基本完成,无新的缠结结构形成;随后继续增大剪切速率,体系黏度基本保持不变,但此时随SNR含量增大,纺丝液的黏度呈上升趋势,原因可能为在剪切力作用下SNR可与RSF形成聚集体,能够抵抗一定的外力作用。由于RSF/SNR复合纺丝液与纯RSF纺丝液的黏度在同一范围内,参考纯RSF纺丝液前期的纺丝结果,复合纺丝液应也具有较好的可纺性。

2.3 SNR含量对纤维力学性能和二级结构的影响

图4(a-h)为不同SNR含量的纤维经后处理4倍后的表面和截面SEM图。

图4 不同SNR含量的纤维经后拉伸4倍后的表面和截面形貌SEM图、结构和力学性能

由4图可知,当SNR添加量较低时,纤维表面粗糙度变化较小,但随SNR添加量的增大,纤维表面粗糙度降低,且纤维截面的长宽比降低,造成该现象的原因可能是:表面富含羧基基团的SNR与丝素分子间能够形成氢键、亲疏水作用等分子间作用力,从芯片出口进入凝固浴后,纺丝液与凝固浴中乙醇双扩散的速率降低,使得皮层与芯层的密度差降低,进而使纤维截面的长宽比下降(图4(e-h))。由图4(i)可知,随SNR添加量的增大,纤维强度和断裂伸长率都显著提高。当SNR添加量较小时,SNR和RSF之间缠结和凝胶相互作用较小,SNR分散在纤维内部,在纤维受到拉伸的过程中,SNR易于发生滑移,从而使纤维的断裂伸长率增加,但断裂强度变化较小;当SNR添加量增多后,其表面的羧基及电荷与RSF分子的羧基、羟基等形成分子间氢键或电荷相互吸引作用[17],SNR与RSF之间的作用力增大,同时SNR易于相互堆叠,使得RSF或SNR滑移时所受的阻力增大,因此纤维的断裂能逐步增大,抵抗外力的能力增强,表明一定含量的SNR对RSF复合纤维起到明显的增强增韧作用。同时,本文采用模仿蜘蛛纺丝腺体的微流控芯片进行纺丝,能够模拟蜘蛛纺丝腺体内纺丝液的流动环境和剪切受力情况,可有效诱导SNR与RSF分子进行有序排列,进一步提高纤维的强度和断裂伸长率。该结果与本课题组前期关于采用微流控纺丝的研究[5,16,18-19]一致,即相较于普通纺丝方法,微流控纺丝可以制备取向度更高且更加强韧的纤维。

采用FTIR对纤维结构进行表征[20],由图4(j)可知,随SNR增多,代表β-折叠含量的1 620和1 233 cm-1峰强度逐渐增大,代表β-转角的1 697 cm-1峰强度和峰宽增大,说明SNR含量增加使得纤维中β-折叠和β-转角含量增多,与文献中报道的多壁碳纳米管对RSF的作用类似[4]:SNR在纺丝液中作为“成核剂”,在微流体通道的剪切作用下诱导更多的RSF分子由无规线团向β-折叠构象转变,促进RSF结晶结构的形成,提高纤维的强度和韧性。

2.4 拉伸倍率对SNR/RSF纤维的影响

对所得纤维进行后处理拉伸可进一步提高其力学性能。本文对500/1复合纤维后处理拉伸不同倍数(2倍、3倍、4倍、6倍),复合纤维的力学性能和结构如图5、图6所示。

图5 拉伸倍率对纤维力学性能影响

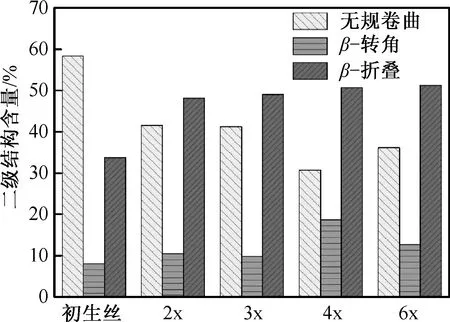

图6 拉伸倍率对纤维结构的影响

从图5可以看出,随拉伸倍率的提高,纤维的强度和断裂伸长率都有大幅增长;当拉伸6倍时,所得纤维强度达到405.6 MPa,断裂伸长率达到25.1%,相较于初生丝,强度和韧性分别提高了5倍和9倍。

为了对纤维中各二级结构含量进行定量分析,对初生丝及经后处理的纤维进行红外表征,并对红外谱图中的酰胺I区进行了归一化和分峰拟合[9,20](图6),从图中可以看出,随拉伸倍率的增大,纤维中无规线团构象含量呈降低趋势,β-折叠含量和β-转角的含量逐步增大。在后拉伸处理的过程中,受到拉力和乙醇诱导构象转变的共同作用,纤维的结晶度增大,使纤维的强度和韧性同时提高。

3 结 语

a) 通过微流控湿法纺丝能够获得连续且均匀性良好的RSF/SNR纤维。SNR的添加,有助于RSF分子由无规构象向β-转角和β-折叠构象转变,形成有序结构,进而提高复合纤维的力学性能。

b) 后拉伸处理能够提高RSF/SNR纤维的强度和韧性,经6倍拉伸后处理所得RSF/SNR-500/1纤维的断裂强度可达405.6 MPa,断裂伸长率高达25.1%。