遥控全向调平山地履带拖拉机设计与性能试验

2021-06-09孙景彬楚国评潘冠廷刘志杰杨福增

孙景彬 楚国评 潘冠廷 孟 宠 刘志杰 杨福增

(1.西北农林科技大学机械与电子工程学院,陕西杨凌 712100;2.农业农村部北方农业装备科学观测实验站,陕西杨凌 712100;3.黄土高原土壤侵蚀与旱地农业国家重点实验室,陕西杨凌 712100)

0 引言

我国丘陵山区坡耕地居多,地面高低不平,传统农业装备的行驶及作业稳定性较差,极易发生侧滑甚至倾翻,引发严重的安全事故[1-3]。因此,亟需设计具备全向姿态调整功能的遥控型山地拖拉机,从而提高其稳定性、操纵便捷性及驾驶人员的安全性。

国外对山地农机调平系统的研究起步较早,HAUN[4]发明了适用于割草机的调平机构,该机构可使割草机车身始终保持水平状态。约翰迪尔公司研发了适用于坡地作业的联合收获机调平系统,该系统具有较好的稳定性[5]。但上述两种调平系统均不适用于在山区作业的动力机械。AHMADI[6]设计了一种拖拉机动态调平模型,研究了在位置扰动下速度、坡度及地轮摩擦因数对横向稳定性的影响。LEONARD等[7]研究了一种车辆自动调平系统,通过采集车身倾角信息完成车身的姿态调整,但该系统仅能实现车辆的静态调平。上海交通大学和山东五征集团联合研制了一种具有姿态主动调整系统的山地轮式拖拉机,具有较好的坡地适应性[8]。彭贺等[9-10]研制了基于液压缸驱动的轮式拖拉机车身四点调平机构,进行了运动学和动力学的仿真分析,由此设计了一套车身自调平控制系统,并进行了相关试验验证。刘平义等[11-12]设计了一种适用于丘陵山地的自适应调平底盘,通过动态调平减小底盘的侧倾角和俯仰角,但其动力偏小。文献[13-16]研发了具有调平机构的小型履带拖拉机,通过对行走系增加液压差高装置来实现车身的横向调平,提高了拖拉机在横向坡地的抗侧滑、抗倾翻性能。上述研究大部分处于理论分析和模型研究阶段。因此研发具有良好牵引性、越障性和坡地适应性的山地拖拉机对解决丘陵山区的动力瓶颈问题至关重要。

履带拖拉机具有牵引附着性能好、越障能力强等优点,在丘陵山区具有较好的适应性。本文通过分析拖拉机调平原理,提出履带拖拉机全向调平方案,对关键部件进行设计和匹配选型,并最终完成整机研发,通过试验对整机性能进行验证。

1 山地履带拖拉机调平原理分析

横向稳定性是指拖拉机在横向斜坡不发生横向滑移和倾翻的性能,主要由横向极限滑移角和横向极限倾翻角表示。山地拖拉机在坡度为α(图1所示)的横向斜坡上受力包括:车架自重G0和行走系重力G1、斜坡对坡下履带支撑力N1、斜坡对坡上履带支撑力N2以及坡下履带所受摩擦力Z1、坡上履带所受摩擦力Z2。

山地拖拉机在横向斜坡上不产生横向滑移的最大坡度称为拖拉机的横向极限滑移角,表示为α1。①当拖拉机处于横向坡度α≤α1(图1a)的斜坡上时,拖拉机不会发生横向滑移。②当拖拉机处于横向坡度α>α1(图1a)的斜坡上时,此时拖拉机将发生横向滑移。③当拖拉机横向姿态调整α′后,α-α′<α1(图1b),拖拉机不会发生横向滑移。

因此,通过拖拉机的横向姿态调整可有效提高其横向坡地的抗侧滑能力,从而提高横向稳定性。

山地拖拉机在横向斜坡上不产生横向倾翻的最大坡度称为拖拉机的横向极限倾翻角,表示为α2。对点C求合力矩可得

∑Mc=N2(B+0.5b)+G0sinαh′+2G1sinαh1-

G0cosα(0.5B+0.5b-e)-G1cosα(B+b)=0

(1)

因此

N2=[G0cosα(0.5B+0.5b-e)+G1cosα(B+b)-

G0sinαh′-2G1sinαh1]/(B+0.5b)

(2)

式中B——山地拖拉机轨距,mm

b——山地拖拉机履带宽度,mm

h′——姿态调整前车架重心至坡地垂直高度,mm

h1——姿态调整前行走系重心至坡地垂直高度,mm

e——山地拖拉机重心偏移量,mm

山地拖拉机不发生横向倾翻的条件是N2≥0,即

(3)

由式(3)可知,横向坡度越大,拖拉机发生倾翻的可能性越大,故应尽可能通过横向姿态调整装置来实现车身的调平,从而消减因坡度引入而导致拖拉机失稳的可能性。

如图2所示,当山地拖拉机处于坡度为β的纵向斜坡时,采用基于“双车架机构”的纵向调平方案,上层车架和下层车架共同组成双车架结构,纵向调平时,纵向调平油缸的活塞杆伸长,带动上层车架围绕后桥半轴旋转,实现山地拖拉机的纵向调平。

2 整机结构与主要技术参数

遥控全向调平山地拖拉机主要由行走系统、全向调平装置、驱动系统(发动机、HST、驱动后桥)、坡地适应液压悬挂装置、遥控系统等组成,如图3所示。

整机主要技术性能参数如表1所示。整机有3个工作挡位,其中Ⅰ挡、Ⅱ挡为基本作业挡,Ⅲ挡用于运输或高速行走。该机将静液压驱动装置(HST)与机械变速箱相结合,其中HST实现了整机的无级调速,满足山地多作业工况的速度需求;多挡传动可以保证整机具有较大范围的恒功率区,这样既可以保证低速挡位具备较高的牵引力,又可满足高速挡位具有较高的行驶速度,Ⅰ、Ⅱ、Ⅲ挡位下设计速度为0~2.5 km/h、2.5~5 km/h、5~8 km/h。

表1 整机主要技术性能参数

3 关键部件设计

3.1 全向调平装置

提出一种山地拖拉机的全向调平方案,主要包括基于平行四杆机构的横向调平装置和基于双车架机构的纵向调平装置,以提高其坡地的抗侧滑、抗倾翻性能。

3.1.1横向调平装置设计与运动学分析

通过平行四杆机构的变形所形成的高度差(图4所示)来实现拖拉机在坡地的横向调平,虚线表示拖拉机在倾角为α的斜坡上未调平的状态,实线表示山地拖拉机横向调平后的状态。调平过程中,左侧横向调平油缸充油,液压油推动活塞杆伸长来改变该侧主从连杆机构的支撑高度,此时车身左右两侧形成高度差Δ,进而保证车身在横向斜坡处于水平。

横向调平装置主要由台车架、从连杆、拉杆、下层车架、横向调平油缸、主连杆等组成,结构如图5a所示。主连杆、从连杆分别与台车架、下层车架通过销轴铰接,主连杆和从连杆之间通过拉杆铰接,横向调平油缸首尾分别与下层车架和主连杆铰接。台车架、从连杆、下层车架、主连杆构成平行四杆机构。横向调平油缸向主连杆提供动力,推动主连杆摆动,通过拉杆带动从连杆摆动,完成车身单侧的姿态调整。车身两侧横向调平油缸同时动作可实现整机离地间隙的调整,提高通过性。

由图4知,当单侧调整油缸动作,车身横向姿态调整角(调平时该角等于坡度α)α′为

tanα′=(h-h0)/B

(4)

式中h0——姿态调整前主连杆有效高度,mm

h——姿态调整后主连杆有效高度,mm

对横向调平装置进行运动学分析,如图5所示,建立影响拖拉机横向姿态调整角的数学模型。

(1)姿态调整前运动学分析

由图5b知,姿态调整前主连杆有效高度为

h0=L1sinθ2+L2cosθ3

(5)

其中

整理得

(6)

式中L1——主连杆-调平油缸铰接轴与主连杆-下层车架铰接轴间的距离,mm

L2——主连杆-调平油缸铰接轴与主连杆-台车架铰接轴间的距离,mm

a——主连杆-下层车架铰接轴与调平油缸-下层车架铰接轴间的距离,mm

S0——调平油缸安装距离,mm

θ1——主连杆结构角度,(°)

θ2——主连杆上端与下层车架夹角,(°)

θ3——主连杆下端沿竖直方向夹角,(°)

由式(6)得,横向调平油缸的安装距离S0越小,姿态调整前主连杆的有效高度h0越小,则拖拉机的重心高度越低。可得,横向调平油缸的安装距离不宜过小,否则会影响整机的通过性能。

(2)姿态调整后运动学分析

由图5c知,姿态调整后主连杆有效高度为

h=L1sinθ4+L2cosθ5

(7)

其中

整理得

(8)

式中 ΔS——横向调平油缸行程,mm

θ4——姿态调整后主连杆上端与下层机架夹角,(°)

θ5——姿态调整后主连杆下端与竖直方向夹角,(°)

联立式(4)、(6)、(8),得到车身横向姿态调整角α′与主连杆长度L1和L2、主连杆的结构角度θ1、横向调平油缸的安装位置a、安装距离S0、行程ΔS、整机轨距B的数学模型为

(9)

由式(9)得,当拖拉机的轨距B为定值且横向调平油缸的安装位置a确定时,车身的横向姿态调整角α′与主连杆长度L1和L2、主连杆的结构角度θ1、横向调平油缸的安装距离S0及行程ΔS有关。因此,综合考虑整机重心高度、通过性能以及横向姿态调整角大于15°的要求,最终确定主连杆长度L1=275 mm,L2=185 mm,主连杆结构角度θ1=150°,横向调平油缸的安装距离S0=460 mm,行程ΔS=230 mm。

3.1.2纵向调平装置设计

山地拖拉机的纵向姿态调整是基于双车架机构来实现的,结构如图6所示。纵向调平油缸首尾与下层车架和上层车架铰接;固定轴座板一端与上层车架固连,另一端与固定轴座固连,固定轴座与变速箱驱动轴固连;旋转轴座板一端与下层车架固连,另一端与旋转轴座固连,旋转轴座可绕变速箱驱动轴旋转。纵向姿态调整时,由纵向调平油缸提供动力,上层车架绕旋转轴座旋转一定角度,实现纵向姿态调整。

3.2 行走系

山地拖拉机行走系结构如图7所示。

山地拖拉机横向姿态调整时,驱动轮随着下层车架的升高而升高,导致履带的包络形状发生变化,此时,张紧油缸Ⅰ和张紧油缸Ⅱ通过液压油管与基于蓄能器的履带张紧装置连接,组成了封闭循环的液压系统。张紧油缸Ⅱ的活塞杆与导向轮连接,活塞杆伸缩实现履带的张紧调节。

参照《拖拉机设计手册(上册)》[17],对行走系主要参数:山地拖拉机轨距、履带接地长度、宽度进行计算。

山地拖拉机轨距为

(10)

式中mj——拖拉机结构质量,设计时取1 800 kg

履带接地长度经验计算公式为

(11)

式中L0——履带接地长度,mm

履带宽度计算经验公式为

(12)

经计算得到山地拖拉机的轨距B=973 mm,结合文中驱动后桥的相关参数,轨距设计最终取值1 050 mm;为提高履带拖拉机的纵向稳定性,接地长度尽可能取大一些,由式(11)计算履带接地长度,取值1 400 mm;由式(12)计算得履带宽度为252 mm,在消除履带与传动系统位置干涉的前提下,最终选型履带宽度为230 mm。

3.3 传动系统

3.3.1静液压驱动系统总体设计

根据调速方式不同,静液压驱动系统分为变量泵-定量马达、定量泵-变量马达、变量泵-变量马达等不同的搭配方式。定量泵-变量马达调速回路具有恒功率调速优点,特别适用于车辆具有恒功率负载要求的液压系统[18-19]。因此,本文采用变量泵-定量马达的静液压驱动方案,结构如图8所示。

驱动系统基本工作原理:发动机的动力经过离合器,在分动箱增速作用下,驱动柱塞变量泵转动,从而带动双向液压马达转动,双向液压马达后部连接有驱动后桥,降速增扭后将动力传递到驱动轮。通过操纵斜盘调整机构,实现柱塞变量泵排量和流向的调节,从而改变双向液压马达的转速和转向,进而实现拖拉机行驶速度和行进方向的调整。驱动系统中,单向阀Ⅰ和溢流阀Ⅰ,单向阀Ⅱ和溢流阀Ⅱ分别组成正反向高压溢流系统,起到过压保护的作用。补油泵、过滤器和溢流阀Ⅲ组成低压补油系统,用于补充系统液压油的泄漏量,并防止发生气蚀现象。散热器用于系统降温,防止系统温度过高损坏液压元件。

3.3.2发动机选型

山地拖拉机需要适应运输、犁耕、播种等多种复杂作业工况,犁耕是最基本而又功耗大的作业,拖拉机牵引力的确定首先要满足犁耕作业要求,因此,按照犁耕作业来确定山地拖拉机的最大牵引力。山地拖拉机犁耕作业受力情况如图9所示。

整机在工作过程中受到的阻力主要是牵引阻力FT(由于θ较小,故忽略F′T竖直方向上的分力q)和行驶阻力Ff,因此功率主要消耗在由驱动力Fq克服牵引阻力FT和行驶阻力Ff上[17]。此外,由于拖拉机的行车、制动、转向、姿态调整、农具的升降及其姿态调整是靠液压控制方式完成的,因此有部分功率消耗于液压回路上,故有

(13)

其中

v=(1-δ)vt

(14)

(15)

式中PN——发动机额定功率,W

FTN——额定牵引力,N

v——作业挡下的实际作业速度,km/h

δ——拖拉机滑转率,农用履带拖拉机取0.04

vt——作业挡下的理论作业速度,取4 km/h

ηT——牵引效率,取0.75

Py——液压系统所消耗功率,W

pc——液压操纵系统压力,农业机械中一般为中低压,取10 MPa

Q——齿轮泵排量,取24 L/min

ηp——液压系统效率,取0.93

在犁耕作业时,考虑工作条件和农具变化所引起的犁耕阻力的变化,一般保留10%~20%的储备牵引力[17],而牵引阻力FT为本机悬挂两铧翻转犁作业所受到的平均阻力,因此

FTN=(1.1~1.2)FT=(1.1~1.2)kbnhn

(16)

式中k——犁耕比阻,轻质土壤一般取50 kPa[17]

bn——犁耕幅宽,实测值为700 mm

hn——犁耕深度,实测值为350 mm

联立式(13)~(16),代入相关数值计算得FTN为13.48~14.70 kN,PN≥25.21 kW。

故选用常柴ZN390B型柴油发动机,主要参数为:额定功率26.5 kW,额定转速2 400 r/min,最大转矩128.1 N·m。

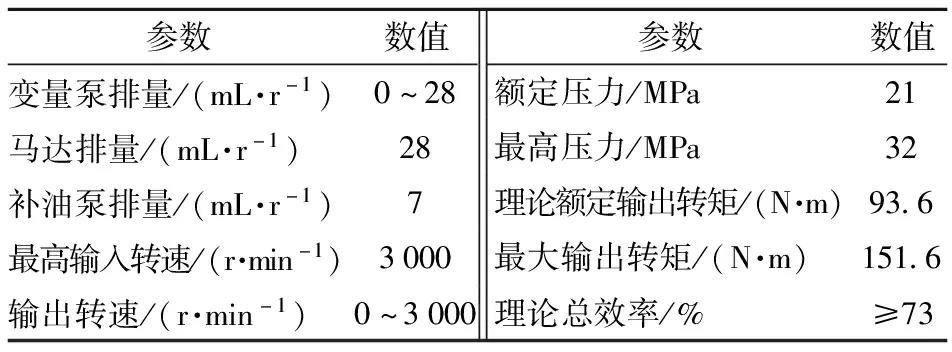

3.3.3HST匹配

HST主要由液压泵和液压马达等元件组成,匹配计算时,首先完成液压马达的选取。液压马达参数的确定主要包括转速和排量,采用角功率法确定马达参数[20-21],拖拉机角功率为

(17)

式中Pjj——山地拖拉机角功率,kW

VKmax——最大理论速度,km/h

马达角功率为

(18)

式中η——马达与后续传动系统的传动效率,取0.95

z——马达个数,此处取1

将最大牵引阻力(14.70 kN)及最大理论速度(8 km/h)代入式(17),得山地拖拉机角功率为

则马达角功率为

马达排量确定公式为

(19)

式中pmax——系统最高压力,MPa

Vmmax——马达最大排量,mL/r

nmmax——马达最大理论转速,r/min

为保证系统可靠性和使用寿命,液压系统最高压力通常以元件最高标定压力为准,参考农业机械压力设定方面的经验,最高压力定为32 MPa,马达理论最大转速取3 000 r/min,可得马达排量需大于22.6 mL/r。据此选用贵州力源公司生产的LY-HPVMF-28-L-02型HST,主要参数如表2所示。

表2 HST主要参数

3.3.4驱动后桥匹配

假设静液压驱动系统没有容积效率损失,山地拖拉机与地面之间无相对滑转,此时山地拖拉机的行驶速度等于驱动轮的圆周速度,因此,其理论行驶速度为

(20)

式中n——发动机额定转速,r/min

ip——分动箱传动比

im——定量马达到驱动半轴的传动比

rd——驱动轮半径,mm

然而,拖拉机实际作业过程中,存在系统容积效率的损失以及拖拉机的滑转。根据流量连续性方程及传动关系,拖拉机作业挡下的实际作业速度为

(21)

式中ηpv——变量泵容积效率

ηmv——定量马达容积效率

qp——变量泵排量,mL/r

qm——定量马达排量,mL/r

已知山地拖拉机最大作业速度为8 km/h,发动机额定转速为2 400 r/min,驱动轮半径为0.103 m,变量泵容积效率取0.93,定量马达容积效率取0.93,滑转率取0.04,可得imip≈9.67。

由于HST变量泵最高输入转速为3 000 r/min,为了使该转速与发动机额定转速匹配,分动箱传动比应为0.8,故马达到驱动半轴的最小传动比应为12.09。据此选用浙江湖州双力公司XL-80型驱动后桥,主要技术参数:最大输入转速2 400 r/min,挡位速比23.36/16.46/12.16,分动箱传动比0.8,牙嵌式转向方式。

3.4 多功能液压系统

3.4.1液压系统工作要求

液压系统作为山地拖拉机姿态调整及农具作业的关键部件,很大程度上决定了整机的综合性能。液压系统应满足的功能要求主要包括:山地拖拉机的行驶、制动,左、右转向,横向调平、纵向调平,三点悬挂装置的升降,以及农具的左、右姿态调整等。

3.4.2液压系统组成

按照山地拖拉机的功能需求,设计了如图10所示的多功能液压系统。

3.5 遥控系统

遥控系统主要包括控制器发射端和接收端,发射端由按键组合电路、编码模块、无线发射模块组成,接收端由无线信号接收模块、解码控制模块、继电器驱动模块等组成,结构如图11所示。

信号发射端和接收端均以M430f135微处理器为核心,实现指令的编码和解码,并对各路电磁阀进行控制,无线收发模块的频率范围为310~331 MHz,控制距离达100 m以上,采用SDT-S-112LMR型继电器。操作人员按键发射遥控信号,通过无线接收模块接收,接收控制器中央处理单元处理接收信号,从而控制电磁阀通电,相应地执行装置动作,最终实现山地拖拉机的行车、制动、转向、车身全向(横向和纵向)姿态调整、农具姿态调整等动作指令。

3.6 坡地适应液压悬挂装置

采用三点悬挂装置实现拖拉机与农具的挂接,如图12所示,上提升油缸采用双作用缸,其两个油口接到液压阀块的油口,上提升油缸的活塞杆伸缩可实现提升臂的升降,进而实现农具的整体升降;农具调平油缸两端分别与提升臂和下拉杆铰接,其油口与液压阀块的油口通过快速换接接头相连,左右对称布置的调平油缸的活塞杆伸缩实现农具左/右侧的单独升或降[22],山地拖拉机姿态调整的同时实现农具姿态的坡地仿形调整。

4 整机性能试验

4.1 山地拖拉机全向调平测试

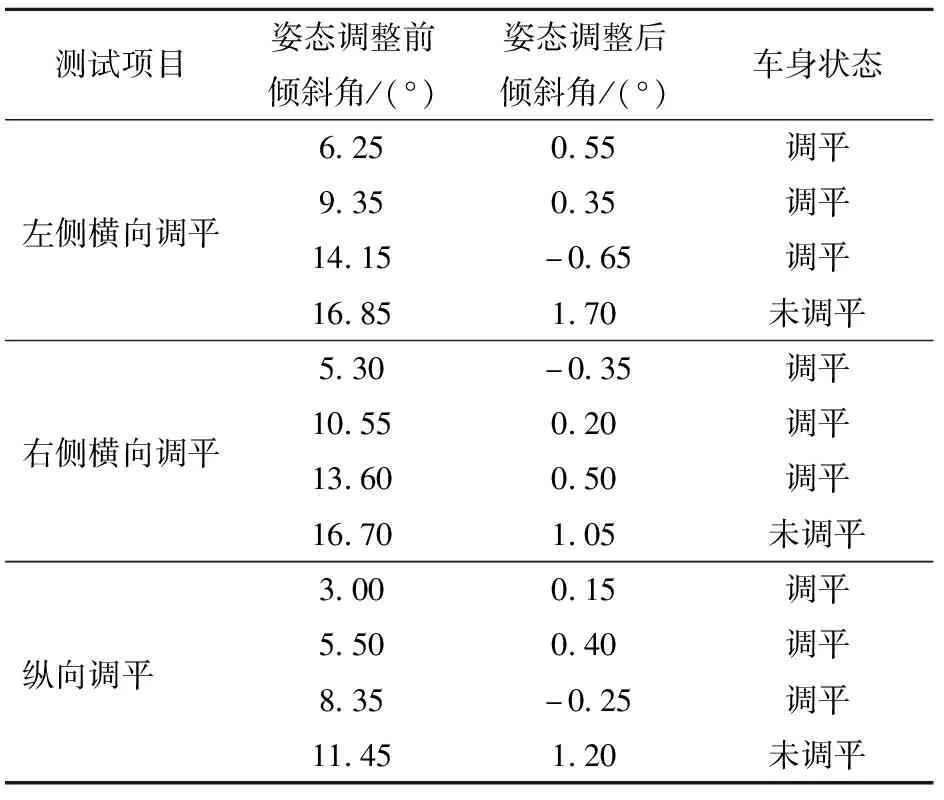

本文设计的山地拖拉机在横向、纵向能够调平的极限角度设计值分别是15°和10°,因此对其在0°~15°的横向坡地和0°~10°的纵向坡地调平性能进行测试,其中,设定姿态调整后的车身倾斜角度处于-1°~1°范围内为合格,超调为“+”,欠调为“-”。遥控车身左、右两侧的横向调平油缸及车身前侧的纵向调平油缸动作,分别完成车身横向调平试验和纵向调平试验(图13),采用角度仪测量姿态调整前后车身的倾斜角度,测试结果如表3所示。

由表3可知,在“左侧横向调平”测试项目中,满足15°的设计要求,但是此时车身处于“未调平”状态(不处于-1°~1°的规定合格范围内)。同理,“右侧横向调平”测试项目中,车身右侧最大可以调整15.65°;“纵向调平”测试项目中,车身纵向最大可以调整10.25°。因此,该山地拖拉机处于0°~15°的横向坡地或处于0°~10°的纵向坡地上时,分别可以通过横向姿态调整装置和纵向调平装置实现车身的横向、纵向(即全向)调平,满足基本的设计要求。

表3 全向调平测试结果

4.2 接地比压

山地拖拉机的接地比压用平均接地比压q来表示,直接影响拖拉机的通过性能[23]。履带拖拉机接地比压q的计算公式[24]为

(22)

式中Gs——山地拖拉机的使用重力,取16 440 N

根据上述结果(接地比压为0.025 MPa)和评价指标值[24],可得该机在松软地面和泥炭沼泽地均具有良好的通过性。

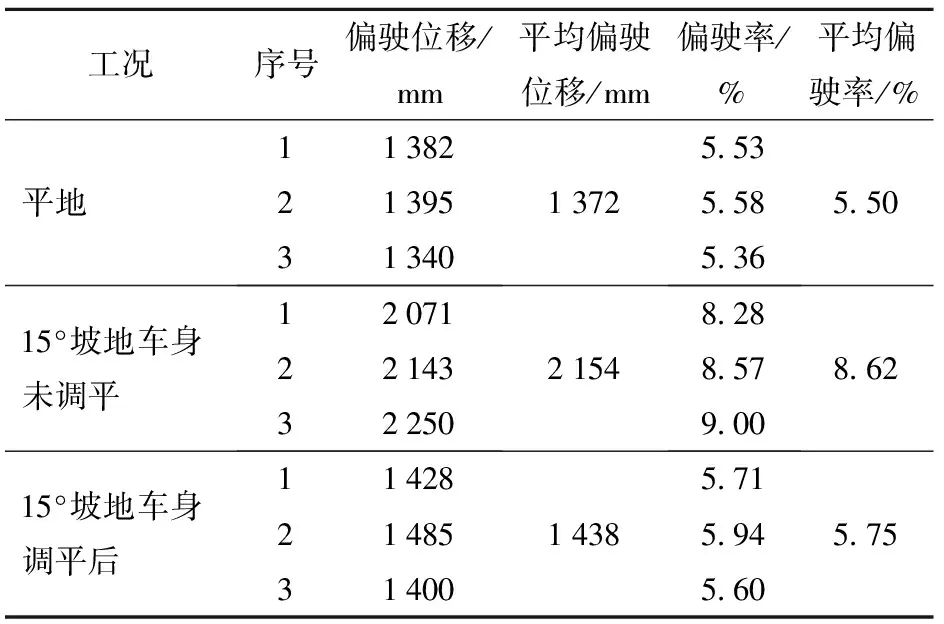

4.3 偏驶率试验

偏驶率是评价拖拉机操纵性能的一个重要指标,如果拖拉机的偏驶率高,需要频繁地对其行驶方向进行调整,使驾驶人员劳动强度增加,转向机构磨损加剧;同时,山地拖拉机在坡地行驶的直线性会严重影响其作业的质量,若偏驶率高,会使得耕作质量降低[25]。因此,对该山地拖拉机在平地和坡地的偏驶率进行了测试。

分别在平地和坡地试验场上,标出山地拖拉机行驶的25 m长的边线以及测试区的起始、终止线,调整山地拖拉机的前进方向与边线方向平行,前支重轮中心线与测试区起始线重合并做好标记点1,拖拉机以1 km/h的速度行驶,直至任一前支重轮中心抵达测试区间的终止线,停机并做好标记点2,测量标记点2与标记点1的偏离距离即为偏移量c。记录每次试验的偏移量,重复3次试验,试验如图14所示,计算偏驶率

(23)

式中l——测试区长度,mm

偏驶率试验结果如表4所示。由表4可知,该机在平地工况的平均偏驶率为5.50%,小于国家标准规定的6%,可见,该机的偏驶率满足国家标准要求。产生偏驶的主要原因是,拖拉机两侧的从动轮、支重轮安装位置存在一定误差以及履带的张紧程度不完全相同,即使两侧驱动轮输出相同转速,两侧履带的行驶情况也不完全相同[25];此外,地面不平度、两侧履带附着性能的差异等也会造成拖拉机偏驶。该机在15°坡地上未调平状态的平均偏驶率为8.62%,大于平地的平均偏驶率5.5%,且大于国家标准要求的6%,可得坡地角度是影响拖拉机坡地行驶、作业直线性的关键因素。该机在15°坡地上调平后行驶的平均偏驶率为5.75%,符合国家标准要求,可得通过横向姿态调整装置完成车身调平,可有效提高拖拉机的坡地直线行驶性能。

表4 山地拖拉机偏驶率试验结果

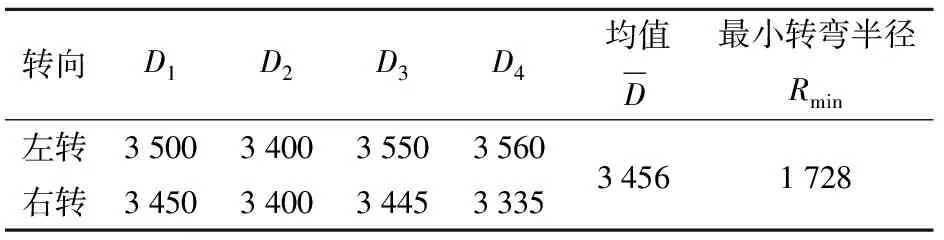

4.4 最小转弯半径试验

表5 最小转弯半径测试结果

由表5可得,本机最小转弯半径Rmin小于整机的车身长度,说明该机转向机动性良好,可用于丘陵山地相对狭小的坡地作业环境。实际最小转弯半径与理论值1 165 mm(理论转弯半径R=B+b/2)有一定的误差,这主要是由于理论计算时忽略了内侧履带的滑移和外侧履带的滑转[25]。

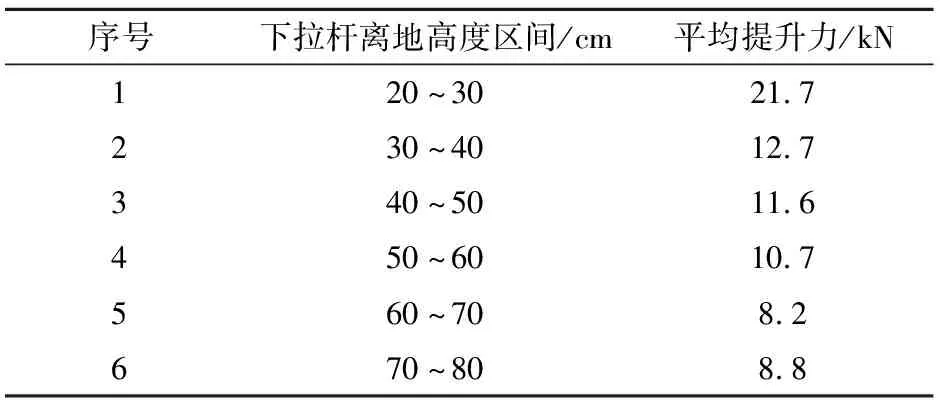

4.5 液压悬挂装置提升性能试验

参照GB/T 15833—2007、GB/T 3871.4—2006进行提升性能试验,如图16所示。试验时,停车制动并将车身前侧锚系在地面上,3个悬挂点与专用框架连接,将悬挂提升行程分为间隔大致相等的6个等分区间,采用图16b所示的便携式测力装置测得每等分区间中的最大提升力,并记录相应液压压力,将最大提升力中的最小值修正到所规定的安全阀最小开启压力的90%时的相应值,此值为全提升行程中的最大提升力。

悬挂装置最大提升力的测试结果如表6所示。

表6 液压悬挂装置最大提升力测试结果

由表6可得,各等分区间中提升力的最小者为悬挂装置的最大提升力,故最大提升力为8.2 kN,该液压悬挂装置满足基本的作业需求。

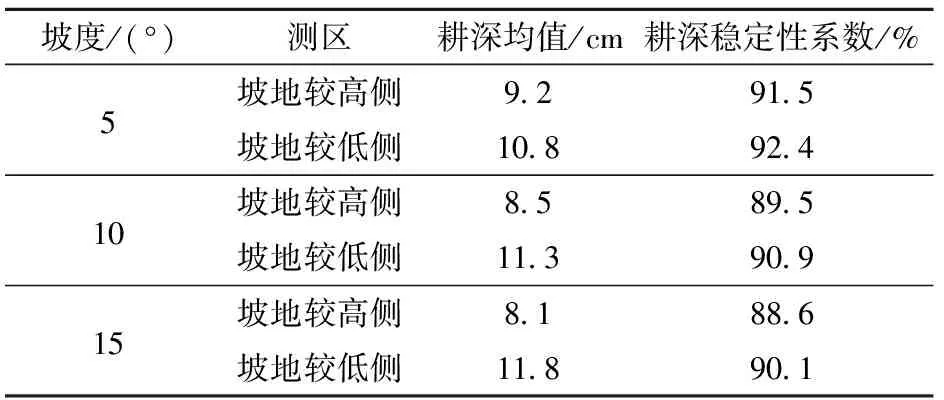

4.6 坡地旋耕试验

按照GB/T 5668—2017中的方法,在西北农林科技大学机械与电子工程学院坡地专用试验场进行了旋耕试验,如图17所示。土壤类型为壤质黏土,平均含水率19.04%,10 cm深度的土壤紧实度为53.9 N/cm2。

分别构建角度为5°、10°、15°的3种坡地,设定机组前进速度1.5 km/h,耕深10 cm,旋耕完成后,将整个行程分为坡地较高侧与较低侧,分别测定每侧20个点的耕深并取均值,按照国家标准要求计算耕深稳定性系数,结果如表7所示。

表7 坡地旋耕试验结果

由表7可得,该机坡地旋耕深度均匀性较好,说明坡地仿形悬挂装置可以较好地实现坡地仿形,但是存在坡地较高侧土壤向较低侧迁移的现象(即耕作侵蚀),主要原因是旋耕刀在抛土的过程中,土壤受到其自身重力沿着坡地斜向下的分力作用。

5 结论

(1)针对拖拉机坡地行驶及作业稳定性差、安全性不高和操纵复杂等问题,通过分析调平原理,提出了一种山地履带拖拉机的全向调平方案。

(2)对山地拖拉机的全向调平装置、行走系、基于静液压驱动装置的无级调速传动系统、多功能液压系统、坡地适应液压悬挂装置等关键部件进行设计和匹配选型,并进行了整机性能试验。

(3)整机性能试验表明:拖拉机在0°~15°的横向坡地和0°~10°的纵向坡地可实现车身的调平;接地比压为0.025 MPa,在松软地面和泥炭沼泽地均具有良好的通过性;行驶直线性较好,偏驶率分别为5.50%(平地工况)和5.75%(15°坡地工况车身调平后),满足国家标准要求(≤6%),并且横向调平可以有效提高山地拖拉机的坡地直线行驶性能;转向机动性能良好,最小转弯半径为1 728 mm;液压悬挂装置的最大提升力为8.2 kN,满足基本的作业需求;整机坡地旋耕的耕深稳定性满足国标要求(≥85%)。