奶牛卧床垫料抛撒机锤式抛撒机构设计与试验

2021-06-09范国强姜军鹏董和银王玉亮齐自成

范国强 滕 翔 姜军鹏 董和银 王玉亮 齐自成

(1.山东农业大学机械与电子工程学院,泰安 271018;2.山东省农业装备智能化工程实验室,泰安 271018;3.泰安意美特机械有限公司,新泰 271215;4.泰安市畜牧智能装备产业技术研究院,新泰 271215;5.山东省农业机械科学研究院,济南 250100)

0 引言

我国奶牛养殖业飞速发展,集约化、规模化和标准化养殖已成为持续提高牛奶产量、保障乳制品品质及安全的必然选择[1]。国内外研究表明,奶牛喜欢趴卧在垫料充足、平整的卧床表面,卧床的舒适度与平整度是影响奶牛产奶量和乳品品质及发病与否的重要因素[2-8]。当卧床舒适度与平整度达不到所需标准时,奶牛趴卧时间会相对减少,从而导致奶牛生理变化,最终影响奶牛健康。不达标的卧床表面还会引起奶牛乳房炎和肢体疾病,导致产奶量减少、奶品质下降,降低了养殖经济效益。为保持舒适平整、适宜躺卧的卧床表面,需每天加铺厚度2 cm左右的新垫料,并进行平整。在卧床垫料中,沙子卧床对乳房炎和蹄病有改善作用[4]。

目前,欧美发达国家采用法国库恩8100 ProTwin Slinger为代表的侧式抛撒机,该机采用高速旋转的锤头抛撒沟肥、泥浆、堆肥、厩肥、沙粪肥和垫料等物料,对干燥物料和含水率达99%的物料都具有非常好的抛撒效果。锤头可自由摆动,能够吸收高速作业时大部分异物的撞击力,冲击小,作业效果良好。国内基本采用拖拉机将垫料运进圈舍,然后依靠人工进行抛撒,其作业效率低,劳动强度大。部分养殖企业采用胶带式抛撒装置进行作业,但抛撒幅宽小、均匀性差。随着养殖规模的不断扩大,卧床维护工作也越发繁重,由于缺乏专业垫料抛撒机械,使卧床舒适度较差,导致奶牛单产水平低,这成为制约奶牛养殖业发展的瓶颈。

针对我国奶牛养殖现状,本文设计一种锤式奶牛卧床垫料抛撒机,重点对锤式抛撒机构进行设计与试验,以期实现垫料抛撒全程机械化。

1 整机结构与工作原理

1.1 整机结构

锤式奶牛卧床垫料抛撒机主要由轻卡底盘、车厢、螺旋输送机构、垫料抛撒机构和液压传动系统组成,整机结构如图1所示。

轻卡底盘的内燃机为行走系统和液压系统提供动力,车厢装载垫料。为了减小垫料残留,车厢采用V形结构,如图2所示。螺旋输送机构安装在车厢底部,主要由2个径向柱塞马达和螺旋输送器组成。径向柱塞马达带动螺旋输送器转动,将垫料由前向后输送。垫料到达车厢后部,被拨片推向出料口,锤式垫料抛撒机构将垫料从左侧抛撒到卧床表面。

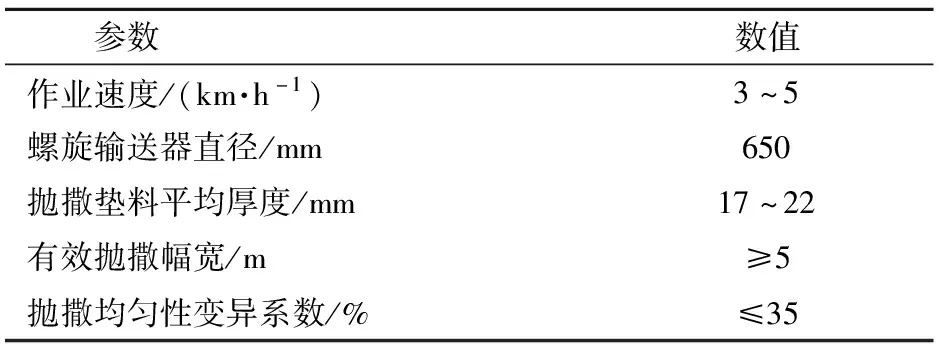

卧床垫料抛撒机设计参数如表1所示。

表1 整机设计参数

1.2 工作原理

奶牛卧床垫料抛撒机在作业前,首先通过液压缸将出料口的料门打开,分别通过径向柱塞马达和轴向柱塞马达启动螺旋输送机构和垫料抛撒机构,垫料经螺旋输送机构从前输送到后面,再由垫料抛撒机构从车厢的左侧均匀地抛到卧床上,完成垫料运输与抛撒作业。

1.2.1垫料抛撒机构

垫料抛撒机构主要由出料门、锤头、抛撒主轴、抛料罩、下挡板、上挡板和箱体出料门液压缸组成,如图3所示。

出料门液压缸能调整出料口的开启大小,控制垫料抛撒量。呈螺旋状排列的锤头安装在抛撒主轴上,由柱塞马达带动高速旋转,将垫料抛出。通过调整下挡板角度,可以控制抛撒垫料的最近距离,使垫料落在卧床上。通过调整上挡板角度,可以控制垫料抛撒距离。

1.2.2传动系统

采用液压系统驱动垫料螺旋输送机构与抛撒机构,液压原理如图4所示。

2 结构及参数设计

2.1 锤头回转半径

锤头回转半径对抛撒主轴的平衡和振动影响较大,目前秸秆与根茬粉碎还田机的动刀回转半径在240~300 mm范围内[9-12]。沙子较重,考虑锤头末端线速度和主轴动平衡等因素,选取锤头的回转半径R为240 mm。

2.2 抛撒转速

圆盘式铲抛机把土抛到抛撒幅宽5 m左右的末端线速度应大于20 m/s,国内外青饲料抛送装置径向叶片的端部线速度为30~43 m/s[13-15],以30~43 m/s为参照初选抛送主轴的转速范围,则

vc=ωR

(1)

其中

ω=2πn′/60

(2)

式中vc——锤头回转末端线速度,m/s

ω——主轴角速度,rad/s

n′——抛送主轴转速,r/min

计算可得:1 194 r/min≤n′≤1 712 r/min。

由于垫料抛撒距离较近,选取抛撒主轴转速n′为1 200 r/min,锤头回转末端线速度vc为30 m/s。

2.3 物料抛出角及锤头数量

物料抛出角γ是影响抛送效率以及消耗功率的关键因素,试验证明叶片式抛送装置物料抛出角最佳范围为60°~130°[16-17]。本研究采用75°≤γ≤105°(γ起始于锤头末端沿抛撒室外壳开始圆周运动,终止于沙子离开抛撒室外壳),抛料切线角β为20°~50°,上挡板开启角δ为30°~100°。锤头数量和排列对抛撒机构的受力、振动、能耗和抛撒质量影响较大:增加锤头数量能提高抛撒质量,利于机构平衡,但功耗增大;减少锤头数量能降低功耗,但抛撒质量降低,且难以平衡。抛送青贮饲料或谷物的叶片式抛送机构叶片数常取4[13,18-20],本研究抛送密度较高的沙子,采用单螺旋线排列,在一周螺旋线上等间隔安装6片锤头,如图5所示。

2.4 锤头设计

沙子在抛送过程中受到的离心力主要聚集在锤头端部,形成一种稳定的流态,如图5所示。根据体积相等原则得

(3)

式中u——锤头缠绕圈数

ST——锤头缠绕螺距,m

h1——抛送区垫料平均厚度,m

L1——垫料抛撒宽度,取5 m

S1——抛撒机每秒前进距离,取1.1 m

h2——卧床补充垫料厚度,取0.02 m

r——落在卧床的垫料百分比,取95%

降低抛送区物料的厚度能减小锤头抛送力,降低冲击。沙子的密度较大,初选h1为0.024 m,由此得0.57 m≤uST≤0.81 m。

为防止漏抛,选锤头端部在螺旋轴线方向的重合度ε1=50%。取u=1,则锤头端部长度L7为0.19~0.27 m,此时锤头端部的尺寸较长。取u=2,共有12把锤头,重合度ε1=50%时,端部长度为0.095~0.135 m。在每个抛送角,总有2把锤头,相距1个螺距,有利于提高抛撒性能。最终确定的锤头参数如表2所示。

表2 锤头主要参数

垫料抛撒主要依靠锤头的惯性力,锤头上部质量对惯性力和抛撒影响较小。减小上部尺寸能够减小锤头质量,降低整个抛送机构的质量,锤头形状尺寸如图6所示。

抛撒机构工作时锤头作高速旋转运动,在离心力作用下,锤头处于圆周径向位置,锤头工作时的受力分析如图7所示,F为锤头平均抛送力;F1为离心力;mg为锤头的重力;R1为抛撒主轴中心到锤头重心的距离;θ为锤头工作偏转角;L2为离心力F1到销轴中心的力臂;L3为抛撒主轴中心到销轴中心的距离;L4为销轴中心到锤头端部的距离;L5为销轴中心到锤头重心的距离;L6为抛送阻力到锤头销轴中心的力臂。

取物料抛出角γ=105°,设锤头将区域内的所有沙子全部以30 m/s的速度抛出,根据动能守恒定律有

(4)

式中ms——单锤头抛送沙子质量,取1.58 kg

S2——单锤头沙子抛送距离,取0.44 m

计算锤头平均抛送力F=1 616 N,忽略销轴对锤头的摩擦力矩,由图7可得

(5)

作用在锤头上,相对于销轴中心O1的力矩平衡方程为

FL4cosθ=mgL5sinθ+mω2R1L2

(6)

式中m——机构质量,kg

g——重力加速度,取9.8 m/s2

整理得

(7)

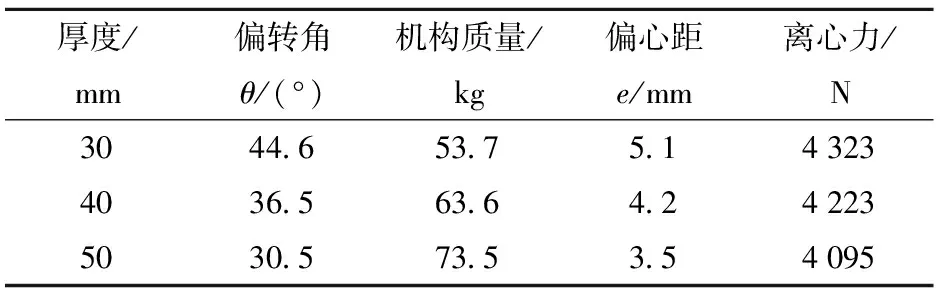

由式(7)和式(4)可知,增大m、L5/L4和ω可以降低锤头偏转角θ,选择锤头厚度分别为30、40、50 mm,对锤头的偏转角、机构偏心距与离心力进行计算,结果如表3所示。

表3 不同厚度锤头的偏转角、机构偏心距与离心力

由表3可知,当锤头厚度为50 mm时,锤头的偏转角为30.5°,此时锤头端部与抛料罩之间的间隙较小,能有效地实现抛料,离心力也显著降低。由于锤头高速旋转,不断与沙子产生摩擦,磨损比较严重,因此锤头材质选用16Mn。

3 仿真分析

3.1 仿真模型建立

3.1.1仿真模型与物料特性参数选择

颗粒离散单元法(Discrete element method,DEM)是模拟颗粒系统仿真分析的一种物体系统动力学数值计算方法。为简化计算过程,将沙子等效为球型颗粒,直径为3 mm,密度为1 600 kg/m3。对物料特性参数进行测定,结果如表4所示。

表4 物料特性参数

在UG中建立抛撒装置的三维实体模型,以.stp格式导入EDEM中。

3.1.2仿真试验设计

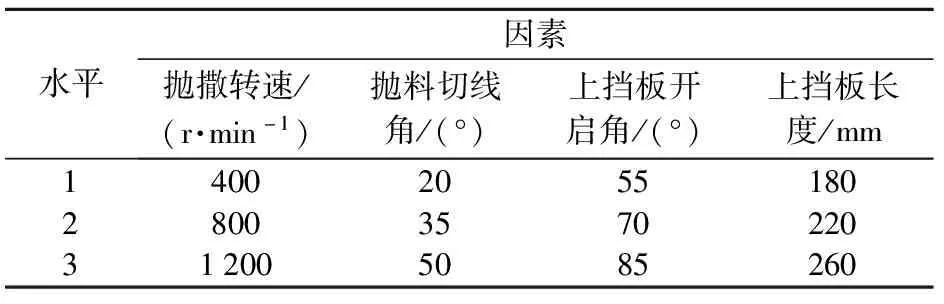

采用EDEM软件的Hertz-Mindlin无滑动接触模型,设定颗粒总数为1 187 500,每秒产生475 000个颗粒,初始速度2 m/s。根据预试验,可知影响抛撒机构的关键因素为抛撒转速、上挡板开启角、抛料切线角和上挡板长度,以沙子抛撒幅宽、地面堆积物料厚度、抛撒均匀性变异系数(CV)为抛撒性能指标。单因素试验各因素水平如表5所示。

表5 单因素试验的因素水平

在测区内沿抛撒宽度确定的中心线上,间隔0.5 m选定3个小区,每个小区连续取3个测量段,每个测量段的纵向长度为0.05 m,宽度为抛撒宽度的0.06倍。在规定的作业速度下作业,测量每个测量段的沙子质量,计算沙子抛撒均匀性变异系数。

3.2 仿真结果分析

3.2.1抛撒转速

仿真条件:抛料切线角为50°,上挡板开启角为85°,上挡板长度为180 mm。如图8所示,抛撒转速对地面堆积物料厚度、抛撒幅宽和抛撒均匀性变异系数影响显著。随着抛撒转速增加,地面堆积物料平均厚度分别为30.4、29、27 mm,抛撒幅宽分别为2.4、3.6、4.4 m,抛撒均匀性变异系数分别为33.82%、27.39%和22.43%。

颗粒抛撒速度分布如图9所示,随着转速增加,抛送区内沙子厚度减小,物料回流较少,绝大部分沙子被高速抛出。高速运动的沙子与上挡板发生激烈碰撞后,撒布面变宽,颗粒分布较均匀。因此提高抛撒转速能够减少颗粒回流,提高抛撒幅宽和均匀性,降低平均厚度。

如图10所示,从上往下统计撒料口3个区域颗粒垂直分布情况。

如图11所示,随着转速增加,颗粒在垂直方向的分布变均匀,沿物料抛撒方向,地面堆积物料的横向分布均匀性变好。

3.2.2抛料切线角

仿真条件:主轴转速为1 200 r/min,上挡板开启角为55°,上挡板长度为180 mm。如图12所示,抛料切线角对地面堆积物料厚度、抛撒幅宽和抛撒均匀性变异系数影响显著。随着抛料切线角增加,地面堆积物料平均厚度分别为15.4、16.4、27.8 mm,抛撒幅宽分别为6、5.5、2.5 m,抛撒均匀性变异系数分别为26.74%、33.88%和37.57%。

颗粒抛撒速度分布如图13所示,随着物料抛出角的增加,物料回流增加,抛送区内的沙子厚度增大。抛出的沙子与上挡板发生激烈碰撞后,撒布面变窄,颗粒分布不均匀程度增加。因此减小抛料切线角,能够减轻颗粒回流现象,提高抛撒幅宽和均匀性,降低平均厚度。

如图14所示,随着抛料切线角的增大,颗粒在撒料口垂直方向主要集中在区域1内,地面堆积物料横向分布均匀性变差。

3.2.3上挡板开启角

仿真条件:抛撒主轴转速400 r/min,抛料切线角50°,上挡板长度180 mm。如图15所示,上挡板开启角对地面堆积物料厚度、抛撒幅宽和抛撒均匀性变异系数影响显著。随着开启角的增加,地面堆积物料平均厚度分别为32、30.5、27 mm,抛撒幅宽分别为2、2.5、3.5 m,抛撒均匀性变异系数分别为44.42%、39.25%和33.82%。

颗粒抛撒速度分布如图16所示,随着上挡板开启角的增加,物料回流减小,抛送区内的沙子厚度变小。抛出的沙子与上挡板碰撞较轻,撒布面变宽,颗粒分布均匀度增加。因此增加上挡板开启角,能够减轻颗粒回流现象,提高抛撒的幅宽和均匀性,降低平均厚度。

如图17所示,随着上挡板开启角的增加,颗粒在撒料口垂直方向的分布变均匀,地面堆积物料横向分布均匀性变好。

3.2.4上挡板长度

仿真条件:上挡板开启角70°,抛料切线角35°,抛撒主轴转速800 r/min。如图18所示,随着挡板长度由180 mm增加至220 mm,地面堆积物料平均厚度由25.6 mm增加至32.1 mm,抛撒幅宽由3.5 m减少至3 m。但挡板长度由220 mm增加到260 mm时,对地面堆积物料平均厚度和抛撒幅宽影响不显著。随着挡板长度增加,抛撒均匀性变异系数显著增大,分别为38.13%、49.81%和55.41%,地面堆积物料的横向分布均匀性变差。

颗粒抛撒速度分布如图19所示,随着上挡板长度的增加,物料回流和抛送区内的沙子厚度变化不明显。但抛出的沙子与上挡板发生激烈碰撞后,撒布面变窄,颗粒分布不均匀程度增加。因此减小挡板长度,能够提高抛撒的幅宽和均匀性,降低平均厚度。

如图20所示,上挡板长度由220 mm降至180 mm时,颗粒在撒料口垂直方向的分布变均匀,地面堆积物料横向分布均匀性变好。

4 试验

4.1 试验条件与测试指标

试验在宁夏回族自治区中卫市众鑫牧场进行,沙子直径小于等于3 mm,含水率为3%,图21为奶牛卧床尺寸。

为了便于采集试验数据,先在干净平整的地面进行抛撒试验并测量试验数据,如图22a所示,卧床作业情况如图22b所示。由仿真结果可知,提高抛撒转速、减小抛料切线角、增大上挡板开启角、减小上挡板长度,抛撒的距离、幅宽和均匀性越好。为提高抛撒均匀性,并尽可能地使物料落在卧床上,选取抛撒转速为1 200 r/min、抛料切线角为35°、上挡板开启角为70°、上挡板长度为180 mm和行驶速度为4 km/h进行仿真分析和现场试验,取3次测量数据的平均值进行分析。主要测试指标:抛撒幅宽、地面堆积物料平均厚度、抛撒均匀性变异系数和机具作业稳定性。

4.2 试验结果与分析

仿真与试验对比如图23所示,两者基本吻合,证实了仿真分析的可靠性。试验测试的抛撒幅宽为5.1 m,地面堆积物料平均厚度为22 mm,抛撒均匀性变异系数为31.96%,均达到了设计目标,满足了养殖场的使用要求。

试验过程中,抛撒机各关键部件工作稳定,能够可靠地完成垫料的抛撒,没有发生堵塞现象。

5 结论

(1)设计了由轻卡底盘、螺旋输送机构、液压传动系统和锤式垫料抛撒机构组成的奶牛卧床垫料抛撒机,实现了垫料的机械化抛撒作业。建立了锤式垫料抛撒机构作业的理论模型,并对锤头回转半径、抛撒转速、物料抛出角、锤头数量和锤头尺寸进行了设计与计算。

(2)采用EDEM对抛撒转速、抛料切线角、上挡板开启角和上挡板长度等关键因素进行了仿真分析,结果表明,提高抛撒转速、减小抛料切线角、增大上挡板开启角和减小上挡板长度,能够显著增大物料抛撒幅宽、提高抛撒均匀性,并能够降低地面堆积物料平均厚度。

(3)针对幅宽5 m的卧床,选取抛撒转速为1 200 r/min、抛料切线角为35°、上挡板开启角为70°、上挡板长度为180 mm和行驶速度为4 km/h进行EDEM仿真分析和现场作业试验,结果表明,仿真分析与试验结果基本一致,证实了仿真分析的可靠性。试验测试抛撒幅宽为5.1 m,地面堆积物料平均厚度为22 mm,抛撒均匀性变异系数为31.96%,达到了设计目标,满足养殖场的使用要求。抛撒机各关键部件工作稳定,能够可靠地完成垫料的抛撒。