甲基纤维素醚对常温养护型超高性能混凝土的影响

2021-06-08周红梅彭昱翔陈竞黄歆彧

周红梅 彭昱翔 陈竞 黄歆彧

摘 要:通过改变常温养护型超高性能混凝土(UHPC)中羟丙基甲基纤维素醚(HPMC)的掺量,研究了纤维素醚对UHPC流动度、凝结时间、抗压强度、抗折强度、轴心抗拉强度和极限拉伸值的影响,并对其结果进行了分析.试验结果表明:掺加不超过1.00%的低粘度HPMC不影响UHPC的流动度,但减小流动度经时损失,并延长凝结时间,大大提高施工性能;掺量低于0.50%时,对抗压强度、抗折强度、轴心抗拉强度的影响均不大,而一旦掺量大于0.50%,则其力学性能降低1/3以上.综合各项性能考虑,推荐HPMC掺量为0.50%.

关键词:超高性能混凝土;纤维素醚;常温养护;抗压强度;抗折强度;抗拉强度

中图分类号:TU528.58 DOI:10.16375/j.cnki.cn45-1395/t.2021.02.004

0 引言

在我国建筑行业的高速发展下,实际工程对于混凝土性能的要求也随之增高,超高性能混凝土(UHPC)顺应需求而产生.UHPC是一种具有创新性的水泥基建筑材料,以最大堆积密度理论设计出材料不同粒径颗粒的最佳配比,并掺入钢纤维和高效减水剂,具有超高抗压强度、高韧性、高抗震耐久性和微裂纹强自愈合能力等优良的性能[1].国外对于UHPC的技术研究较为成熟,已经运用于很多实际工程[2].相较于国外,国内的研究还不够深入[3].董健苗等[4]通过掺加不同种类及掺量的纤维,研究了纤维掺入混凝土的影响机理及规律;陈竞等[5]通过选用4种直径的钢纤维,研究了钢纤维直径对UHPC性能的影响规律.UHPC在国内只有少量工程应用,目前仍处于理论研究的阶段.UHPC的性能优越,已成为混凝土发展的研究方向之一,但目前仍有许多问题有待解决.如对原材料要求较高,成本过大,制备工艺复杂等,制约了UHPC的生产技术发展.其中,用高压蒸汽和高温进行UHPC的养护可使其获得更高的力学性能和耐久性能,但由于蒸汽养护的流程繁琐,对生产设备要求高,且只能将材料应用局限于预制场,无法进行现浇施工,因此,实际工程不宜采用热养护的方法,有必要对常温养护型UHPC深入研究.

常温养护型UHPC在我国正处于研究阶段[4],其水胶比极低,在现场施工中易出现表面失水快的现象.水泥基材料为了有效改善失水现象通常在材料中适当地加入一些保水稠化剂,防止材料的离析和泌水,增强保水性及粘结性,提高施工性能,也可有效提高水泥基材料的力学性能.羟丙基甲基纤维素醚(HPMC)作为一种聚合物增稠剂,可以有效地使水泥基材料中的聚合物胶凝浆体和材料均匀地分布,浆体中的游离水变为结合水,从而不易从浆体中流失,提高了混凝土的保水性能[6-9].为降低纤维醚对UHPC的流动性的影响,故选用低粘度的纤维素醚进行试验.

综上,为在保证常温养护型UHPC力学性能的基础上提升其施工性能,本文根据纤维素醚的化学特性及其在UHPC浆体中的作用机理,研究低粘度纤维素醚掺量对常温养护型UHPC的流动度、凝结时间、抗压强度、抗折强度、轴心抗拉强度及极限拉伸值的影响,以确定纤维素醚的适宜掺量.

1 试验方案

1.1 试验原材料及配合比

本试验原材料为:

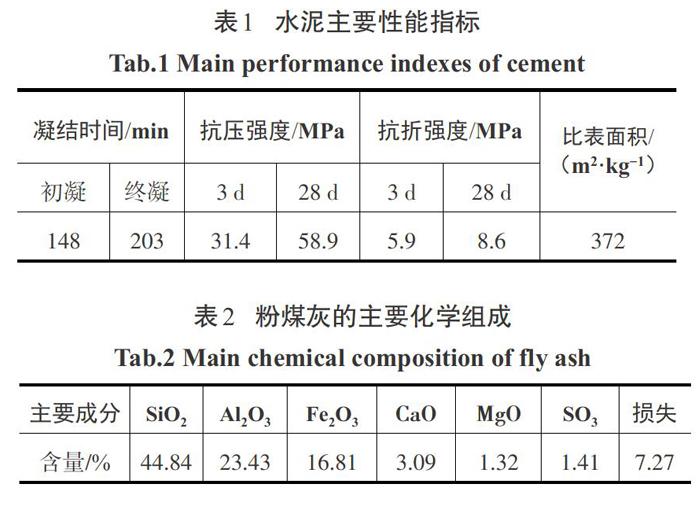

1)水泥:柳州产P·O 52.5普通硅酸盐水泥,其主要性能见表1.

2)粉煤灰:柳州产粉煤灰,主要化学组成见表2.

3)矿粉:柳州产S95粒化高炉矿渣粉.

4)硅灰:半加密硅灰,灰色粉末,SiO2含量≥92%,比表面积23 m2/g.

5)石英砂:20~40目(0.833~0.350 mm).

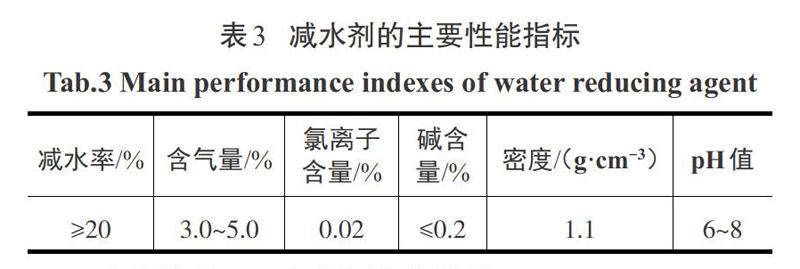

6)减水剂:聚羧酸减水剂,白色粉末,减水率≥30%,其主要性能指标见表3.

7)乳胶粉:可再分散乳胶粉.

8)纤维素醚:美国产羟丙基甲基纤维素METHOCEL,粘度400 MPa·s.

9)钢纤维:平直型镀铜微丝钢纤维,直径φ为0.22 mm,长度都为13 mm,抗拉强度2 000 MPa.

经过前期的大量试验研究可以确定,常温养护型超高性能混凝土的基础配合比为水泥∶粉煤灰∶矿粉∶硅灰∶砂∶减水剂∶乳胶粉∶水=860∶42∶83∶110∶980∶11∶2∶210,钢纤维体积掺量为2%.在此基础配合比上掺入纤维素醚(HPMC)掺量的0、0.25%、0.50%、0.75%、1.00% HPMC分别设立对比试验.

1.2 试验方法

将干粉原材料按配合比称量好一同置于HJW-60单卧轴强制式混凝土搅拌机中,开机搅拌至均匀,加入水搅拌 3 min,關闭搅拌机,再加入称好的钢纤维重新开机搅拌2 min制成UHPC浆体.

试验项目包括流动度、凝结时间、抗压强度、抗折强度、轴心抗拉强度及极限拉伸值.流动度试验按JC/T 986—2018《水泥基灌浆材料》测定.凝结时间试验按GB/T 1346—2011《水泥标准稠度用水量、凝结时间检验方法》.抗折强度试验按GB/T50081—2002《普通混凝土力学性能试验方法标准》测定.抗压强度试验、轴心抗拉强度和极限拉伸值试验按DLT 5150—2001《水工混凝土试验规程》测定,常温养护型UHPC各项性能试验如图1所示.

2 试验结果

2.1 流动度

流动度试验结果如图2所示.图2显示了HPMC掺量对UHPC流动度经时损失的影响.由试验现象观察到,没有掺加纤维素醚的浆体搅拌均匀后,表面容易失水结皮,流动性很快损失,和易性变差.加入纤维素醚后,表面没有结皮,流动度经时损失小,和易性保持良好,在试验范围内,60 min流动度最低损失5 mm.分析试验数据可知,低粘度纤维素醚的掺量对UHPC初始流动度的影响不大,对流动度经时损失有较大影响.当不掺纤维素醚时,UHPC的流动度损失较大,为15 mm;随着HPMC的增大,砂浆的流动度损失减小;当掺量为0.75%时,UHPC的流动度经时损失最小,为5 mm;此后,随着HPMC的增大,UHPC的流动度经时损失几乎不变.

HPMC掺入UHPC后,从两个方面影响UHPC的流变性能:一是搅拌过程中带入独立存在的微小气泡,使骨料与粉煤灰等材料形成“滚珠效应”,增加了和易性,同时大量的胶凝材料能包裹住骨料,使骨料均匀地“悬浮”在浆体中,可自由移动,骨料间的摩擦力减小,流动度增大;二是增加了UHPC的黏聚力,使得流动度减小.由于试验使用的是低粘度的HPMC,第一个方面与第二个方面相持平,初始流动度变化不大,但可使经时流动度损失减小.根据试验的结果分析可知,在UHPC中加入适量的HPMC可以大大提高UHPC施工性能.

2.2 凝结时间

凝结时间的试验结果如图3所示.图3是UHPC凝结时间受HPMC掺量影响的变化趋势图,由图可知HPMC在UHPC中起到缓凝的作用.掺量越大,缓凝效果越明显,当掺量为0.50%时,砂浆的凝结时间为55 min,较对照组(40 min)增大了37.5%,增长仍不明显.掺量为1.00%时,砂浆的凝结时间为100 min,较对照组(40 min)增大了150%.

纤维素醚分子结构特性影响其缓凝效果.纤维素醚中的根本分子构造,即脱水葡萄糖环结构,它可以与钙离子进行反应组成糖钙分子的化合物,降低水泥熟料水化反应诱导期的钙离子浓度,防止进一步析出Ca(OH)2,降低了水泥水化反应的速度,从而对水泥凝结起到延缓效果.

2.3 抗压强度

抗压强度的试验结果如图4所示.图4显示了UHPC试样7 d、28 d抗压强度与HMPC含量之间的关系.从图4中可以清楚地看到,HPMC的添加使得UHPC抗压强度的下降幅度逐渐增大.由28 d抗压强度曲线可知,添加0.25%的HPMC,UHPC的抗压强度略有下降,抗压强度比为96%.添加至0.50%的HPMC对UHPC的抗压强度比无明显的影响.在使用范围内继续添加HPMC,UHPC的抗压强度有明显下降.当HPMC的含量增加达到1.00%时,抗压强度比下降至66%,强度损失严重.由数据分析可得,添加0.50%的HPMC较为适当,抗压强度的损失小.

HPMC具有一定的引气效果.掺入HPMC会使UHPC产生一定量的微气泡,降低新拌UHPC的体积密度.浆体经过硬化后,孔隙率逐渐增大,密实度也降低,特别是HPMC含量较高时.另外,随着HPMC引入量的增加,UHPC的孔隙中仍然存在着许多柔性的聚合物,在胶凝复合材料的基体受压时不能起到良好的刚性和抗压支撑的重要作用.因此,HPMC的加入大大降低了UHPC的抗压强度.

对图4的28 d抗压强度试验结果进行非线性回归分析,发现两者的相关性很高,见图5.

经回归分析可得出纤维素醚掺量与28 d抗压强度的回归拟合方程为:

y=A1*exp(-x/t1)+y0 (1)

其中:y0=133.057 38 ± 2.442 14,A1=-0.943 22 ± 0.742 69,t1=-0.258 37 ± 0.050 52. R2=0.991 4>0.8,调整后R2adj=0.982 8,意味着纤维素醚可以解释28 d抗压强度的99.1%的变化原因,即该模型拟合可靠度高,可以用其初步分析纤维素醚添加量与常温养护型UHPC抗压强度的关系.

2.4 抗折强度

抗折强度的试验结果如图6所示.图6显示了UHPC试样7 d、28 d抗折强度与HMPC掺量之间的关系.由图7可知,抗折强度与抗压强度的变化曲线相类似,HMPC掺量在0~0.50%之间抗折强度变化不大,随着HPMC的继续掺加,UHPC试样的抗折强度大幅下降.

HPMC对UHPC抗折强度的作用主要是在于3个方面:纤维素醚拥有缓凝和引气作用,这两方面降低了UHPC的抗折强度;而第三方面纤维素醚生成的柔性聚合物,降低试件刚性,使试件抗折强度下降略微减缓.这3个方面的同时存在,降低了UHPC试件的抗压强度,也降低了抗折强度.

2.5 轴心抗拉强度和极限拉伸值

抗拉强度的试验结果如图7所示.图7显示了UHPC试样7 d、28 d抗拉强度与HMPC掺量之间的关系.随着HPMC掺量的增加,UHPC试件的抗拉强度先变化幅度很小再迅速降低.由28 d轴心抗拉强度曲线可知,当试件中HPMC的含量达到0.50%时,UHPC试件的轴心抗拉强度值為12.2 MPa,抗拉强度比为103%.随着试件HPMC含量的进一步增加,轴心抗拉强度值开始大幅下降.当试件HPMC含量分别为0.75%和1.00%时,抗拉强度比分别为94%和78%,均低于未使用HPMC时UHPC的轴心抗拉强度.

极限拉伸值的试验结果如图8所示.图8显示了UHPC试样7 d、28 d极限拉伸值与HMPC掺量之间的关系.从试验结果可以看出,刚开始随着纤维素醚的增加极限拉伸值几乎不变,在纤维素醚掺量达到0.50%后开始迅速下降.

HPMC的添加量对UHPC试件的轴心抗拉强度和极限拉伸值的影响均呈现保持几乎不变而后降低的变化趋势.究其原因主要是由于HPMC能在水化水泥颗粒之间直接形成一层防水的聚合物密封膜,起到了密封的作用,使得一定量的水储存在UHPC中,为水泥进一步水化的不断发展提供必要的水,从而提高了水泥的强度.HPMC的加入提高了UHPC的粘结性,赋予了浆体柔韧性,使得UHPC充分适应基层材料的收缩和变形,略微提高UHPC的抗拉强度.然而当HPMC的含量超过临界值时,夹带的空气对试件强度的不利影响开始逐渐起到了主导作用,试件的轴心抗拉强度和极限拉伸值开始降低.

3 结论

1)HPMC能显著改善常温养护型UHPC的工作性能,延长其凝结时间和降低新拌UHPC的流动度经时损失.

2)HPMC的添加在浆体搅拌过程中引入一定量的微小气泡,添加量过大,气泡聚集过多,形成更大的气泡,浆体粘结性大,气泡无法溢出破裂,固化后形成大的孔隙,硬化后的UHPC密实度下降;加之HPMC生成的柔性聚合物承压时起不到刚性支撑作用,抗压和抗折强度随之大幅度下降.

3)掺加HPMC使得UHPC具有可塑性和柔韧性,UHPC试件的轴心抗拉强度和极限拉伸值随着HPMC掺量的增加而几乎不发生变化,但是当HPMC掺量超过一定值后,轴心抗拉强度和极限拉伸值大幅降低.

4)配制常温养护型UHPC时,应严格控制HPMC的掺量.在掺量0.50%时,能较好地协调常温养护型UHPC工作性能与力学性能之间的关系.

参考文献

[1] GU C P,YE G,SUN W. Ultrahigh performance concrete properties,applications and perspectives[J].Science China Technological Sciences,2015,58(4):587-599.

[2] YOO D Y,YOON Y S. A review on structural behavior,design,and application of ultra-high-performance fiber reinforced concrete[J].International Journal of Concrete Structures and Materials,2016,10(2):125-142.

[3] 孙世国,鲁艳朋.超高性能混凝土国内外研究进展[J].科学技术与工程,2018,18(20):184-199.

[4] 董健苗,王留阳,曹嘉威,等. 单掺与混掺纤维增强自密实轻骨料混凝土力学性能试验研究[J].广西科技大学学报,2020,31(1):39-44.

[5] 陈竞,周红梅,谢正元,等. 钢纤维直径及组合对UHPC性能的影响[J].广西科技大学学报,2020, 31(3):50-57.

[6] 黄政宇,贾佳. 材料组成对常温养护UHPC基体性能的影响[J].公路工程,2019,44(1):51-56.

[7] 吴金明,唐凯靖. 纤维素醚与脱硫石膏基自流平砂浆相容性试验研究[J].混凝土与水泥制品,2018(11):74-77.

[8] 王培铭,赵国荣,张国防. 纤维素醚在新拌砂浆中保水增稠作用及其机理[J].硅酸盐学报,2017(8):1190-1196.

[9] 詹镇峰,李从波,陈文钊. 纤维素醚的结构特点及对砂浆性能的影响[J].混凝土,2009(10):110-112.

The influence of methylcellulose ether on the properties of

room temperature curing ultra high performance concrete

ZHOU Hongmei1, PENG Yuxiang1, CHEN Jing2, HUANG Xinyu1

(1.School of Civil Engineering and Architecture, Guangxi University of Science and Technology, Liuzhou 545006, China; 2.Liuzhou OVM Structure Testing Technology Co. Ltd., Liuzhou 545005, China)

Abstract: By changing the content of hydroxypropyl methyl cellulose ether (HPMC) in room temperature curing ultra-high performance concrete (UHPC), the effects of cellulose ether on the fluidity, setting time,compressive strength, flexural strength, axial tensile strength and ultimate tensile value of UHPC were studied. And the results were analyzed. The test results show that the addition of low viscosity HPMC with less than 1.00% does not affect the fluidity of UHPC, but reduces the time-lapse loss of fluidity, prolongs the setting time, and greatly improves the construction performance; when the content is less than 0.50%, the impact on the compressive strength, flexural strength and axial tensile strength is not great, but once the content is greater than 0.50%, the mechanical properties of UHPC will be reduced by more than 1/3 times. Considering the properties, the HPMC content of 0.50% is recommended.

Key words: ultra high performance concrete; cellulose ether; room temperature curing; compressive strength; flexural strength; tensile strength

(責任编辑:罗小芬、黎 娅)

收稿日期:2020-08-16

基金项目:广西自然科学基金项目(2018GXNSFAA281284)资助.

作者简介:周红梅,教授级高工,研究方向:建筑新型环保材料的研发,E-mail:289953835@qq.com.