某油田原油输送20钢管线弯头穿孔原因

2021-06-08蒋晓斌王骅钟

罗 懿,杨 阳,蒋晓斌,王骅钟

(中海油(天津)管道技术工程有限公司,天津 300452)

0 引 言

某油田生产流量计进口直径20.32 cm(8″)钢管弯头在运行3 a后发生泄漏。为了不影响生产,对该泄漏点进行紧急带压堵漏,并用铁水泥对其整体覆盖,待停产大修时(约4个月后)予以更换。该钢管弯头材料为20钢,管内壁采用热喷涂方法涂敷了陶瓷涂层,实际操作温度为72~74 ℃,实际操作压力为2.8~2.9 MPa,输送介质为密度0.870 2 g·cm-3的原油,原油中含砂量(体积分数)为0.003 5%,含硫量(体积分数)为0.174 %,含水率(质量分数)为50%。历史资料显示,该管线输送介质中含有腐蚀性气体,其中CO2体积分数在1.78%~2.14%,H2S体积分数为0.01%。

通常情况下,引起钢管弯头腐蚀的因素主要包括:管体材料或涂层选型与服役环境不匹配;管体材料或涂层的显微组织存在缺陷;服役环境中存在应力、腐蚀性介质(CO2或H2S等酸性介质)、结垢、流速过大、高温、细菌等现象[1]。该钢管弯头的设计寿命为20 a,实际使用寿命为3 a。为了找到该钢管弯头泄漏原因,避免再次出现同类事件,作者对其进行失效分析,并提出改进措施。

1 理化检验及结果

1.1 宏观形貌

钢管弯头泄漏位置位于法兰曲率半径最大处,如图1(a)所示。去除铁水泥后,泄漏区域存在一个穿透型孔洞,孔洞呈圆形,直径为2.8 cm,如图1(b)和图1(c)所示。观察可见,穿孔为由内向外发展形成,穿孔区域的外壁光滑,无腐蚀痕迹。综上可知,钢管弯头呈现出内腐蚀特征[2]。

图1 失效弯头宏观形貌

沿轴向且保留完整穿孔区域将弯头剖开,依次用石油醚、酒精清洗内壁表面油污,观察内壁形貌。内壁表面有黑色及红棕色附着物,附着物质地疏松,存在分层现象;局部发现锈瘤状物质,剥离后发现金属基体已发生腐蚀,甚至形成腐蚀坑,属于典型的垢下腐蚀特征。内壁表面不平整,存在多处凸起棱。沿凸起棱的痕迹勾勒出两条弧线,为了便于分析,沿弧线将弯头内壁区域分为A,B,C等3个区域,如图2(a)所示。其中:A区域为两弧线交叉靠内侧的小三角区,表面可观察到较均匀的涂层;B区域为两弧线交叉靠外侧的大三角区,表面涂层稀薄,局部可观察到裸露的基体;C区域涂层均匀,但存在轻微鼓泡。各区域交界处涂层存在翘边、破损等缺陷,如图2(b)所示。穿孔位于B区域,该区域除发生穿孔外,表面还有多处大小不一的腐蚀坑,腐蚀坑周边附着疏松物质和少量黑色坚硬瘤状物质。由图2(c)可见,与穿孔侧相对的未穿孔侧内壁各区域交界处涂层破损现象严重,并且出现一条从C区域贯穿到B区域的粗线状涂层痕迹(如箭头所示)。

图2 失效弯头剖开后内壁宏观形貌

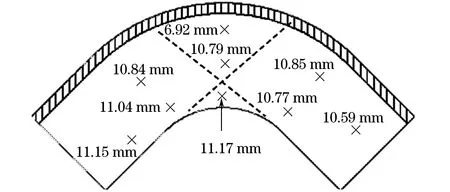

1.2 剩余壁厚

采用GE DM5E型超声波测厚仪对不同位置处的剩余壁厚进行测量。由图3可以看出,远离穿孔且在弯头内侧位置的剩余壁厚最大,穿孔位置的壁厚最小,其余位置的壁厚相差不大,即A区域平均壁厚最大,其次为C区域,B区域平均壁厚最小。

图3 失效弯头不同位置的剩余壁厚测量值

1.3 化学成分

在失效弯头无腐蚀的完好区域处取样,采用SPECTRO LABLAVM11型直读光谱仪,根据ASTM A106-18进行化学成分分析。由表1可知,失效弯头除硅元素含量偏高以外,其他元素含量均符合ASTM A106-18(A级)要求。

表1 失效弯头的化学成分(质量分数)

1.4 显微组织

在失效弯头内表面有涂层和无涂层区域以及穿孔区域切取金相试样,经预磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀后,采用Zeiss observer A1m型倒置光学显微镜观察显微组织。由图4可以看出,失效弯头有涂层、无涂层和穿孔区域的显微组织均为铁素体+珠光体,根据GB/T 13298-2015判定其晶粒度为8.5级,显微组织无异常。

图4 失效弯头不同位置处的显微组织

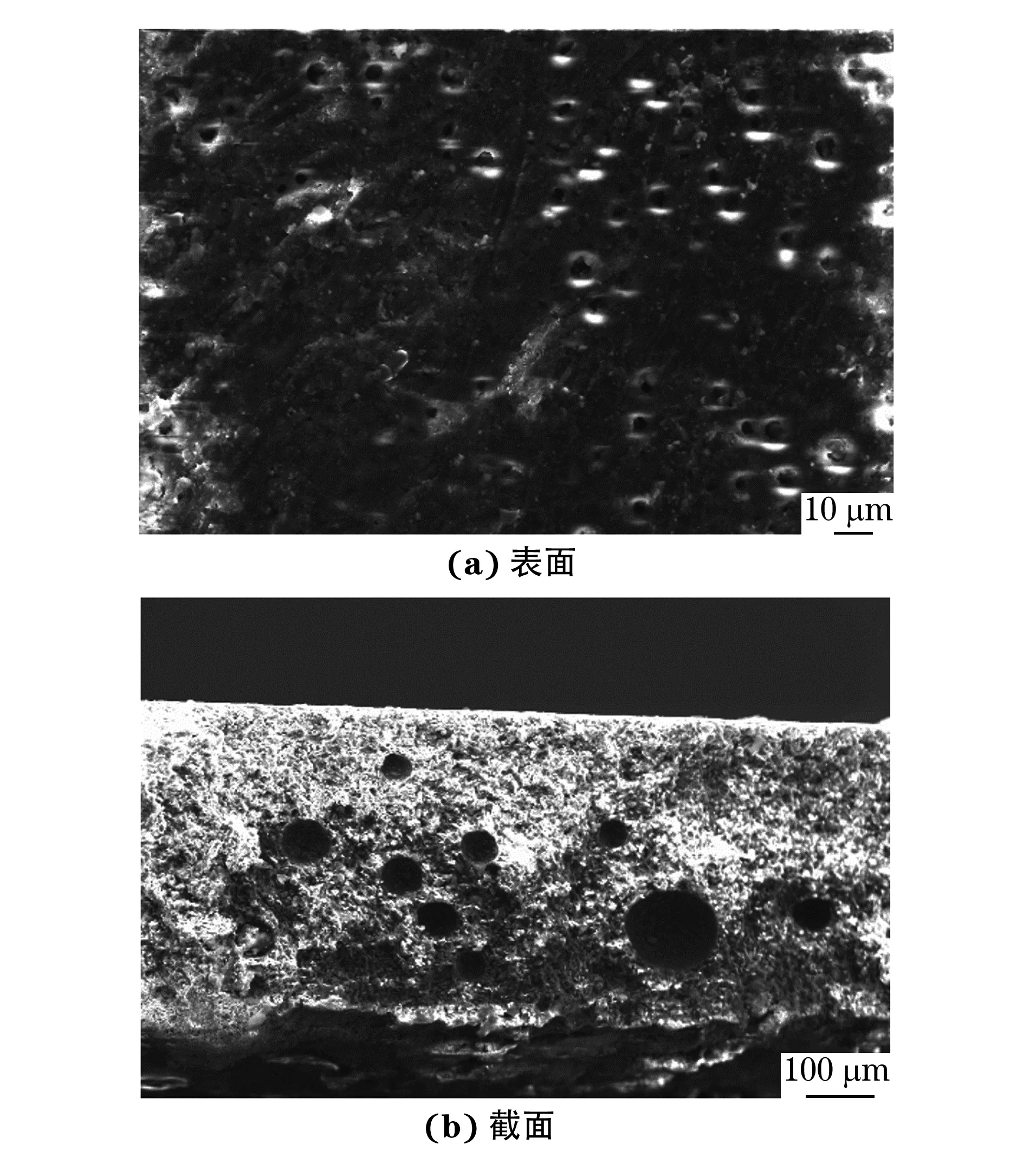

1.5 微观形貌

分别刮取弯头内壁附着物的表层产物和底层产物以及穿孔侧B,C区域交界处的涂层和C区域的涂层,采用Zeiss EVO 18型扫描电镜观察微观形貌。由图5可知,内壁附着物表层产物的形状不规则且颗粒尺寸较大,底层产物相对致密,但表面仍存在孔隙。腐蚀介质会通过这些孔隙渗入到金属基体表面,造成金属基体的腐蚀[3]。

图5 失效弯头内壁附着物的微观形貌

由图6可见:穿孔侧B,C区域交界处的涂层截面上存在多处直径不一的气孔,最大气孔直径约为200 μm;此处涂层表面不光滑、不致密。

图6 穿孔侧B,C区域交界处涂层的截面和表面微观形貌

由图7可见,穿孔侧C区域涂层表面存在微气孔,且分布较为密集,涂层厚度约为524.1 μm。综上可知,失效弯头内壁的陶瓷涂层存在气孔、厚度不均等质量缺陷[4-5],无法起到在腐蚀环境中的防腐作用。

图7 穿孔侧C区域涂层的微观形貌

1.6 物相组成

在弯头腐蚀坑表层、腐蚀坑底层以及内壁表面黑色附着物处分别取样,采用石油醚、酒精溶解脱脂,过滤并干燥处理后,使用Bruker D8 advance 型X射线衍射仪(XRD)进行物相分析,扫描范围为3°80°,采样步宽为0.02°,波长为1.540 56 nm。由图8可知:腐蚀坑表层产物的主要物相为SiO2、CaCO3、FeCO3和Fe2O3·H2O,表明腐蚀坑表层产物既有腐蚀产物又有大量的垢和砂石;腐蚀坑底层产物主要物相为Fe3C、FeCO3和FeOOH;内壁表面的黑色附着物主要为FeCO3、FeS和Fe(OH)3。由此推断,内壁表面腐蚀产物与H2S和CO2腐蚀有关[6-8]。

图8 失效弯头穿孔区域腐蚀坑处产物和内壁表面黑色附着物的XRD谱

1.7 水质及结垢预测

表2 现场水样中离子的质量浓度

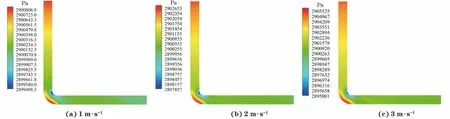

1.8 弯头内部流场

采用FLUENT软件对弯头流场进行数值模拟。弯管几何建模参数如下:管外径219.1 mm,弯曲半径200 mm,弯管进口长度和出口长度均为2 m,含水率(质量分数)为50%。模型以六面体网格形式进行划分,边界条件设置参数如下:入口设置为速度入口,出口设置为压力出口,压力为2.9 MPa;使用VOF模型计算多相流,湍流模型使用标准k-ε模型。由图9可见,弯头外弧面曲率最大处受到的流体压力最大,且随着流速的增加,外壁面受力逐渐升高。这是因为内部流体在弯头外弧面的动能极大程度转变为比压能,导致该区域所受压力最大。在流体较大冲击力作用下,该区域内壁涂层和表面腐蚀产物层遭到破坏而引发腐蚀[12]。在实际工况下该弯头中原油介质的平均流速约为1.4 m·s-1。由于弯头外弧面曲率最大处内壁B区域的涂层较薄,在流体的冲击下更容易发生破损,从而加速内壁腐蚀,直至穿孔。

图9 不同流速流体作用下弯头内的压力分布

2 泄漏原因分析

3 结论与建议

(1)弯头内壁陶瓷涂层存在厚度不均、气孔、鼓泡等质量缺陷,并且在外弧面曲率较大处弯头壁厚最小,形成低洼区;原油所含的水极易产生CaCO3水垢,沉积在低洼区而引起垢下腐蚀。在弯头内部原油介质中CO2、H2S、SRB以及Cl-的协同作用下,在流体冲击压力最大且涂层破损最严重的外弧面曲率最大处形成腐蚀穿孔。

(2)建议陶瓷涂层生产厂家优化工艺配方,提高陶瓷涂层材料的致密性,同时加强涂层质量检验;持续对除垢剂和除菌剂的效果进行评定,降低结垢和微生物腐蚀引起的管道失效的风险。