DP780钢焊接接头温度场及粗晶区相含量数值模拟

2021-06-08郭永环徐冬秦

杨 琴,郭永环,徐冬秦,颜 天

(江苏师范大学机电工程学院,徐州 221116)

0 引 言

当今社会,经济的快速发展导致能源紧缺和环境污染问题日益严重,这使得汽车轻量化设计成为研究热点。双相钢尤其是力学性能优异的DP780双相钢已成为最具发展潜力的车架结构材料[1]。目前,有关DP780双相钢焊接接头热影响区粗晶区(CGHAZ)组织和力学性能的研究未考虑焊接变形的影响[2]。焊接变形危害极大,不仅会导致构件尺寸精度的变化,过大的变形还会显著降低结构的承载能力。但是焊接变形在实际焊接过程中很难避免,只能在最大程度上减小变形量。焊接接头GCHAZ因受高温影响而组织粗大、韧性很低,是焊接接头的薄弱环节,易产生脆化或裂纹[3]。焊接接头热影响区宽度极小。要想充分了解这一细小区域特别是粗晶区的组织和性能,采用传统的焊接试验方法是很难实现的,而焊接热模拟技术可以很好地解决这一问题[4]。焊接热模拟可以模拟得到放大的焊接热影响区,从而实现对该区域组织和性能的研究[5-6]。

鉴于此,作者建立了DP780双相钢板焊接有限元模型,以变形量最小为指标通过模拟确定了最佳焊接参数并进行了试验验证,采用该模型模拟了焊接过程中接头的温度场和不同位置的热循环曲线,通过峰值温度确定了CGHAZ范围,模拟了该区域马氏体含量并采用焊接热模拟试验进行了验证。

1 试样制备与试验方法

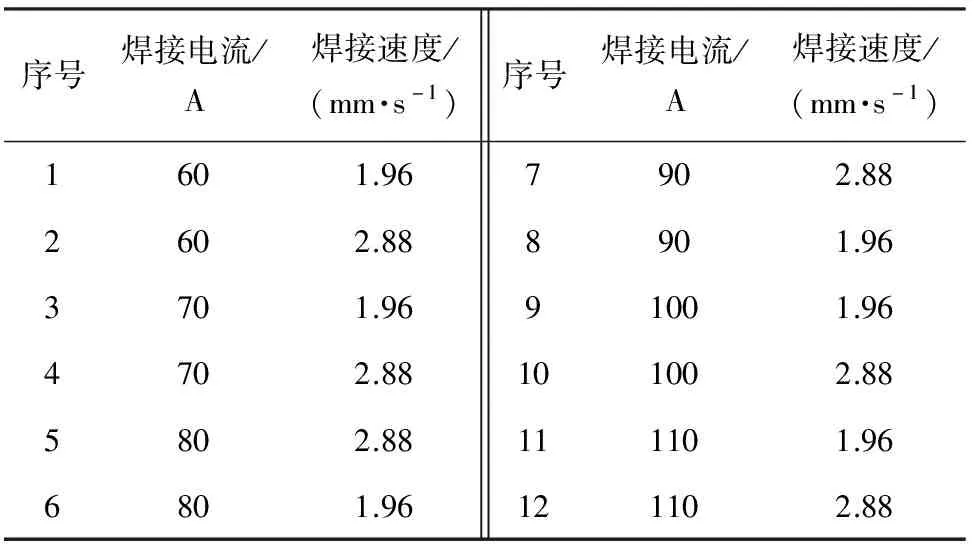

试验材料为冷轧DP780双相钢板,由宝山钢铁股份有限公司提供。将DP780钢板加工成尺寸为105 mm×75 mm×3 mm的待焊试样,采用TIG-200型逆变氩弧焊机进行非熔化极惰性气体保炉焊(TIG焊),保护气体为纯度99.9%的氩气。接头形式为对接接头,I型坡口,接头间隙为0,焊缝方向与长度方向平行,双面焊接(上下各1道焊缝)。采用均匀试验设计方案,试验因素为焊接电流和焊接速度,焊接电流共6个水平,分别为60,70,80,90,100,110 A;焊接速度共2个水平,分别为1.96,2.88 mm·s-1。设计的12组焊接工艺参数见表1。使用JDG-S2型数显式立式光学计测量12组试样的焊后变形量。

表1 均匀试验设计方案

在DP780双相钢板上加工出尺寸为55 mm×10 mm×3 mm的试样,在DST1000PC型动态热模拟机上模拟制备焊接CGHAZ试样,焊接模拟时的峰值温度由有限元模拟时提取到的粗晶区节点温度确定。焊接模拟完成后,用金相砂纸打磨试样并在抛光机上抛光,用体积分数4%的硝酸酒精溶液腐蚀后,使用BX51M型光学显微镜观察显微组织,利用ImageJ软件测定马氏体相的面积分数。

2 焊接模型的建立

2.1 有限元模型

按照试验钢接头的形状和尺寸,应用Visual Mesh软件建立有限元模型并进行网格划分,如图1所示。在宽度方向(垂直于焊缝方向)使用组合网格(Type选择Linear,Factor选择5)划分为40份,即温度变化不敏感的区域采用较粗的网格进行划分,在温度变化敏感的焊缝及其邻近区域采用较细的网格,网格较密集;在长度方向(平行于焊缝方向)和厚度方向采用均匀划分网格的方式,网格尺寸分别为2.625,0.375 mm。整个接头共划分28 160个网格。

图1 焊接有限元模型

2.2 模拟条件及热源模型

在Welding Advisor软件中设置热输入、热效率等焊接工艺参数。热输入公式为

(1)

U=10+0.04I

(2)

式中:U为焊接电压,V;I为焊接电流,A;v为焊接速度,mm·s-1;η为热效率系数,取0.75。

将表1中的参数代入式(1)和式(2),即可求得12组参数下的热输入。设置初始温度为20 ℃,焊件表面与周围介质的热交换为表面换热,将对流和辐射系数转化为总的热交换面(软件默认)进行模拟计算[7]。设置夹持条件,沿焊缝方向两端夹持,夹持位置如图2中黑色圆点所示。合理的选择热源模型是准确模拟温度场的关键。焊接试验采用的是TIG氩弧焊,因此选用双椭球热源模型进行模拟[8]。

图2 夹持位置示意

3 模拟结果与试验验证

3.1 焊接变形量模拟及验证

在焊接过程中,热循环会产生热应力,导致焊件发生变形。从Visual Viewer软件中提取模拟得到的12组变形量(其中第1,2,4,5组未焊透,属于不合格品;第3,6~12组焊接合格,接头最大变形量分别为0.409,0.512,0.408,0.532,0.407,0.413,0.425,0.461 mm)。合格品中第9组参数下的焊接变形量最小,最大值仅为0.407 mm,其变形量分布见图3。

图3 第9组参数下焊接接头的变形量分布

由焊接试验结果发现,第9组参数下焊接接头的变形量最小,最大变形量仅为0.422 mm,而其他参数焊接后的最大变形量在0.45~0.76 mm。第9组参数下模拟变形量和试验所得变形量的相对误差为3.528%,小于5%,说明有限元模型较准确。后文均采用第9组参数进行模拟和试验。

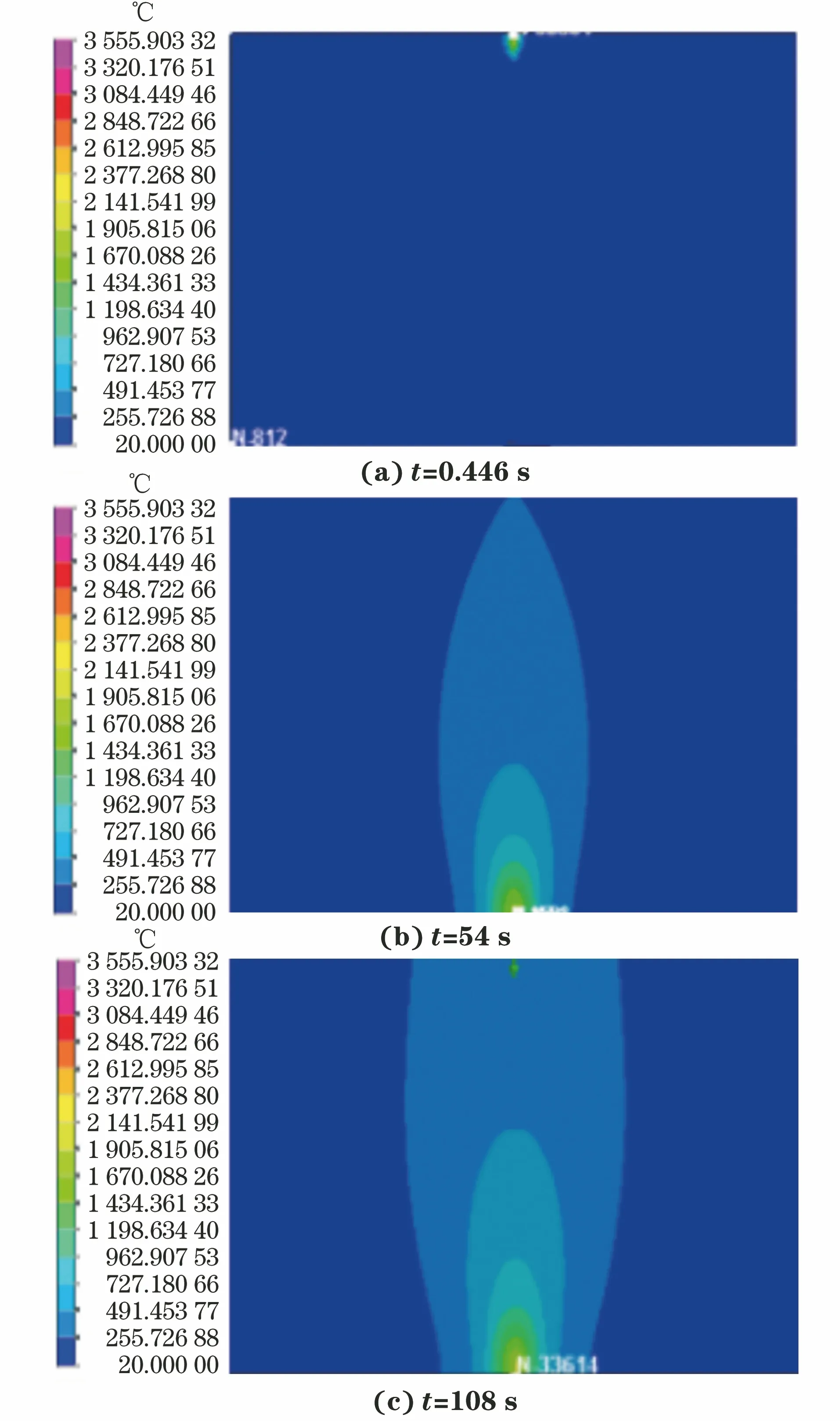

3.2 焊接接头温度场

焊完第1道焊缝的时间约为54 s,焊完第2道焊缝的时间约为108 s,两道焊缝为连续焊接。由图4可以看出:在焊接初始阶段(时间t约0.446 s),接头处的初始温度在2 000 ℃左右,此时母材熔化;焊完第1道焊缝时(t约为54 s),除了两个端点外接头温度均在2 200 ℃左右,焊完第2道焊缝时(t约为108 s),第1道焊缝特征点的温度在1 550~1 750 ℃之间。随着时间的延长,焊接接头温度场趋于稳定。

图4 第9组参数下焊接接头的温度场

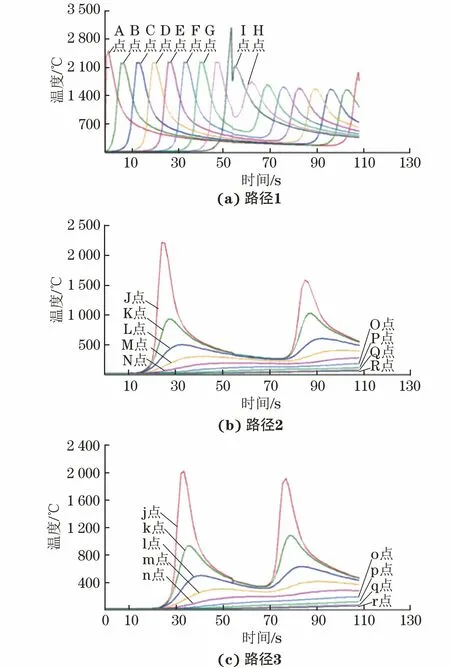

3.3 接头粗晶区及焊缝区热循环曲线

在焊件上选择3条路径,模拟在焊接过程中这3条路径上不同特征点的热循环曲线。路径1为第一道焊缝上表面中心线,路径2为垂直于焊接方向的焊件上表面中心线,路径3为垂直于焊接方向的焊件1/2厚度处中心线,如图5所示。

图5 热循环曲线模拟路径示意

由图6可以看出:在路径1上,第一道焊缝焊完后I点温度变化较大,这是因为焊接到I点时前方再无焊点,热源移过I点时的残留热量使得该点温度急剧升高到3 000 ℃以上,之后因该点与空气接触散热而陡降到1 750 ℃,随即又上升到2 100 ℃左右;焊接第一道焊缝时路径1上的峰值温度均高于焊接第二道焊缝时的,但焊接第二道焊缝时路径1各点的峰值温度仍都高于材料熔点,并且各特征点的升温速率均大于降温速率;在垂直于焊接方向上,随着距焊缝中心线距离的增大,温度降低,如路径2和路径3的热循环曲线所示。

图6 采用第9组参数模拟得到不同路径特征点的热循环曲线

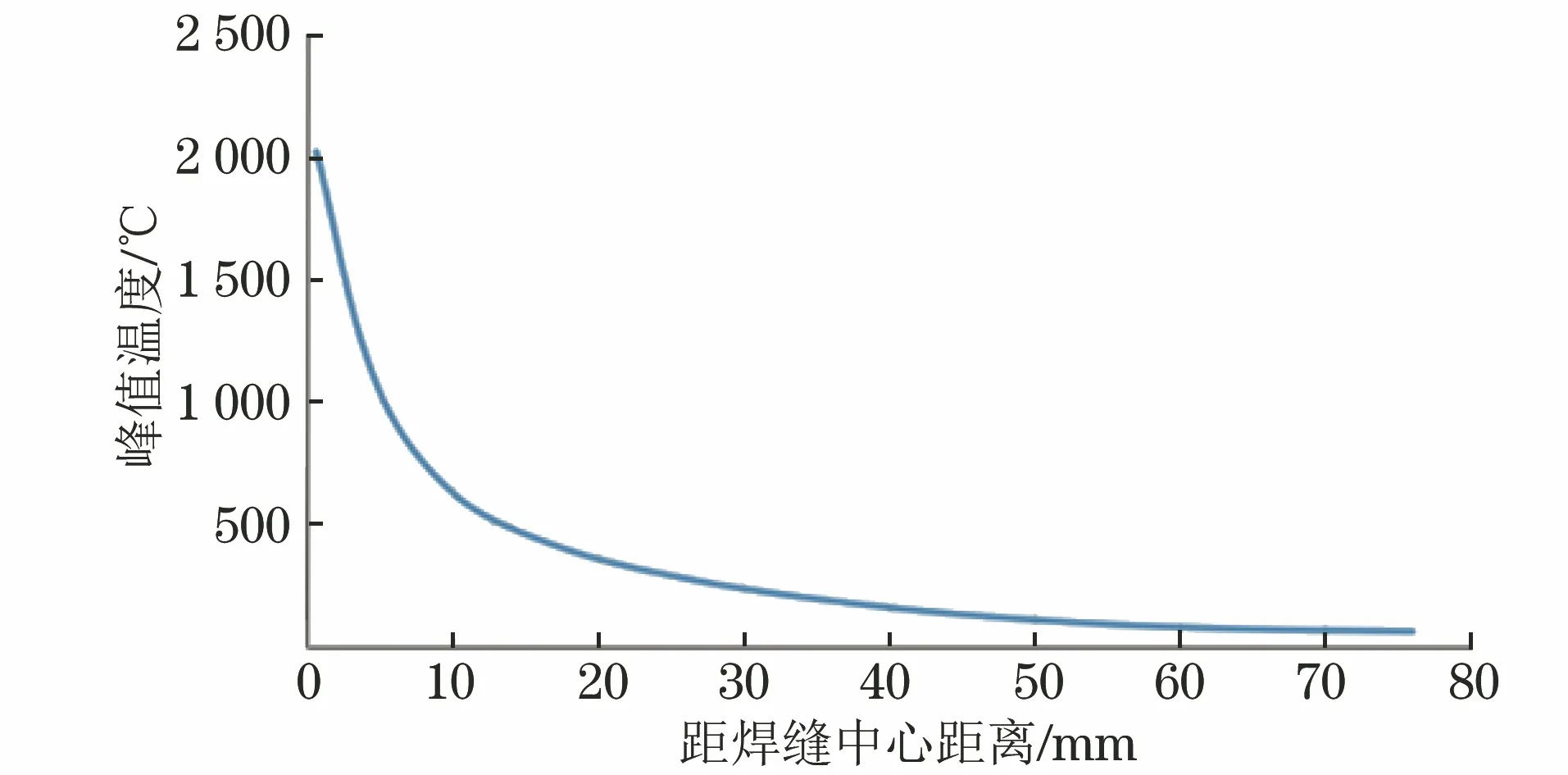

从图6(c)中提取焊接第1道焊缝时各特征点的峰值温度,拟合得到路径3上的峰值温度分布曲线,如图7所示,拟合函数表达式为

图7 路径3上峰值温度分布曲线

y=-0.019 3x3+2.779 9x2-

123.91x+1 815.5

(3)

式中:x为特征点距焊缝中心的距离,mm;y为特征点的峰值温度,℃。

焊接接头粗晶热影响区的温度范围为1 0801 530 ℃。将1 080 ℃和1 530 ℃代入式(3),得到x分别为6.97,2.44 mm,则粗晶区宽度为4.53 mm。

3.4 接头显微组织

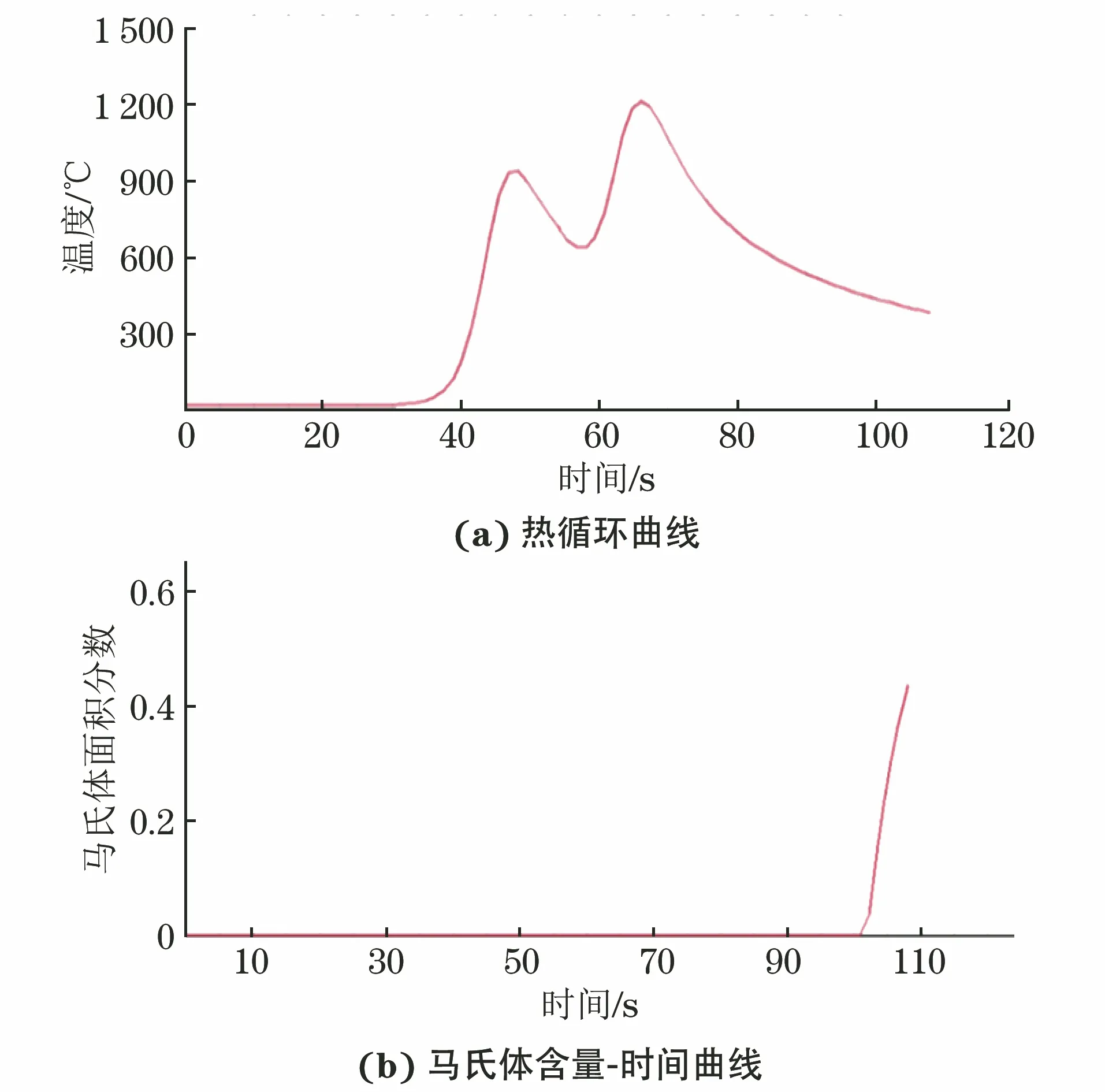

选择距焊缝中心2.44~6.97 mm范围(粗晶区)内的某一节点,使用Visual Environment软件模拟焊接时该点的热循环曲线和马氏体含量的变化。由图8可知:在焊接时间100 s以前,该节点温度较高,峰值温度达到1 250 ℃,未发生马氏体转变,而在100 s后,温度降低至400 ℃,马氏体含量不断增加,焊接结束时马氏体面积分数达到43%。

图8 CGHAZ某节点的热循环曲线和马氏体含量随时间的变化曲线

热模拟焊接制备CGHAZ试样时的峰值温度取1 250 ℃。由图9可以看出,DP780双相钢CGHAZ的组织主要由马氏体和铁素体组成,马氏体面积分数为44%,与有限元模拟结果(43%)相近,说明有限元模拟结果较准确。

图9 热模拟制备DP780钢CGHAZ试样的显微组织

4 结 论

(1)建立DP780双相钢焊接有限元模型,模拟得到焊接电流100 A、焊接速度1.96 mm·s-1条件下的焊接接头变形量最小,最大仅为0.407 mm,与试验测试结果的相对误差为3.528%,说明有限元模型较准确,该焊接参数最佳。

(2)最佳焊接工艺参数下焊缝区各点的升温速率大于降温速率;由有限元模拟得到不同位置的热循环曲线,确定距焊缝中心为2.44~6.97 mm范围内为热影响区粗晶区,其宽度为4.53 mm。

(3)有限元模拟得到热影响区粗晶区中马氏体面积分数为43%,与由热模拟试验制备热影响区粗晶区试样中的马氏体面积分数(44%)相近。说明建立的有限元模型可以用于模拟热影响区粗晶区组织。