氩气与氢气流量对等离子喷涂铁基非晶涂层性能的影响

2021-06-08崔新安赵晓兵刘希武

李 辉,崔新安,赵晓兵,刘希武,邹 洋

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,洛阳 471003;2.中国石化石油化工设备防腐蚀研究中心,洛阳 471003;3.常州大学材料科学与工程学院,常州 213164)

0 引 言

与晶态材料相比,非晶材料具有更优异的力学和耐磨耐腐蚀性能,在石油化工、钢铁、煤电等领域有着广阔的应用前景。非晶金属材料中杂乱的原子排列赋予了其优异的特性[1],如高强度[2]、高韧性[3]和高硬度[4]等。研究[5-6]表明,非晶态合金展现出比不锈钢更好的耐腐蚀性能,在耐蚀管道、电池电极、海底电缆屏蔽等方面具有较好的应用前景;同时,非晶合金的低摩擦因数特性使其也具有良好的耐磨性[7]。

目前,非晶合金的制备主要借助于熔体急冷技术,可以分为气相、液相和固相三大类方法[8]。但是,由于形成非晶需要较大的冷却速率,导致其材料大多尺寸很小,难以发挥性能上的优势,因此非晶合金的应用范围受到限制[9]。为了充分挖掘非晶合金的应用潜力,近些年科研人员将非晶合金和表面改性技术联合起来,利用热喷涂技术(如等离子喷涂、电弧喷涂、高速火焰喷涂等)制备具有非晶结构的合金涂层已经成为热门的研究课题,从而拓展了涂层的应用范围[10]。SADEGHI等[11]采用高速火焰喷涂(HVAF/HVOF)技术制备了铁基非晶涂层,发现该涂层具有较好的耐高温腐蚀性能。BIJALWAN等[12]采用大气等离子喷涂技术制备了非晶含量较高的铁基涂层,并研究了喷涂功率对涂层结构和耐腐蚀性能的影响。GUO等[13]采用电弧喷涂技术制备了铁基非晶涂层,并对其结构和力学性能进行了研究,发现该涂层具有较低的气孔率和较高的显微硬度。

热喷涂技术中的等离子喷涂工艺具有极高的冷却速率(106108K·s-1),可抑制原子的远程扩散并避免结晶[14-15],并且该技术还具有效率高、涂层结构致密、喷涂对工件造成的变形小等特点[16]。因此,采用等离子喷涂技术制备非晶合金涂层并应用于耐磨防腐领域已受到越来越多的重视。等离子喷涂工艺参数对于制备高质量非晶涂层至关重要,其工艺参数主要包括喷涂功率、喷涂距离、送粉率、气体流量等。MA等[17]采用超音速等离子喷涂工艺制备了铁基非晶涂层,发现气体流量是影响颗粒飞行速度的主要因素。在等离子喷涂工艺中,主气(氩气)流量直接影响等离子体焰流的速度,即熔融颗粒在火焰中的停留时间,而次气(氢气)流量影响等离子体的热焓,即火焰的温度,二者是制备非晶涂层的关键因素,并且在等离子喷涂过程中,氢气在氩气中的比例有所限制;同时调整二者流量既能保证喷涂粉体在火焰中可充分熔融而获得质量较好的涂层,又能保证熔融颗粒快速固化而获得非晶含量较高的涂层[18]。但是,目前关于等离子喷涂过程中氩气和氢气流量对非晶涂层结构和性能影响的研究报道较少。因此,作者以铁基非晶合金粉为原料,采用等离子喷涂技术在碳钢表面制备铁基非晶合金涂层,研究了喷涂过程中同时增加氩气与氢气流量对该涂层结构和性能的影响。

1 试样制备与试验方法

1.1 试样制备

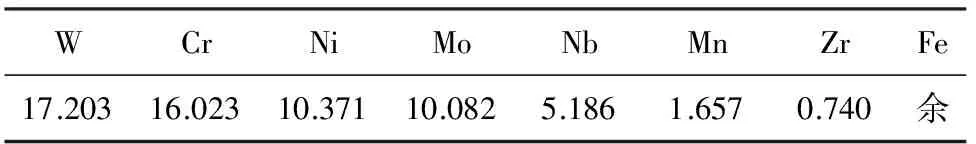

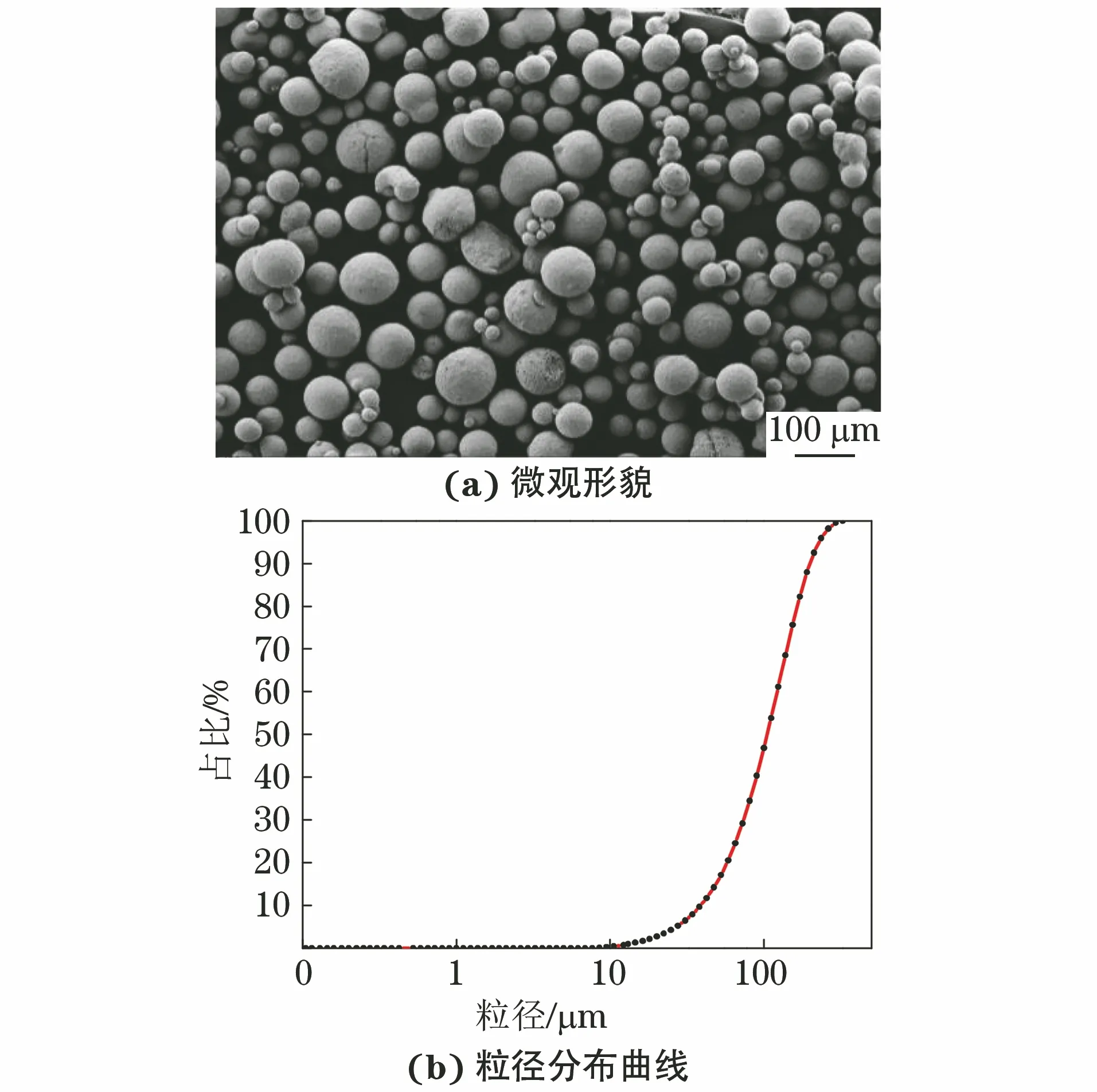

选用铁基非晶合金粉(购自北京桑斯普瑞新材料有限公司)作为喷涂材料,其化学成分如表1所示,微观形貌和粒径分布曲线如图1所示,可见铁基非晶合金粉呈类球状,表面比较光滑,表明该粉末具有较好的流动性,且大部分合金粉的粒径位于60120 μm范围,中位粒径为83.25 μm。

表1 铁基非晶合金粉的化学成分(质量分数)

图1 铁基非晶合金粉的微观形貌和粒径分布曲线

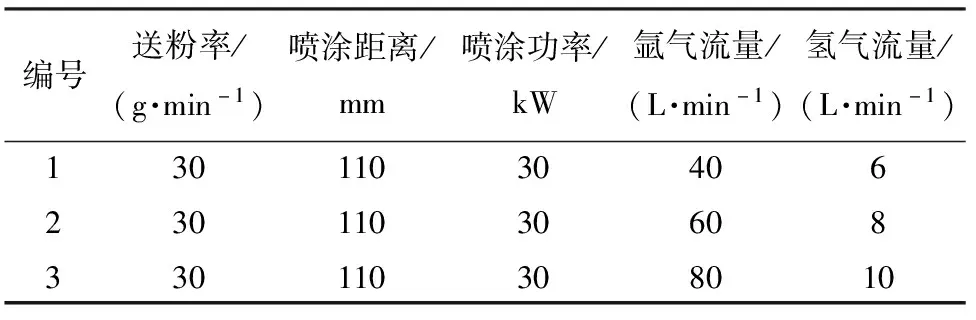

基体为45钢板,其尺寸为20 mm×20 mm×1 mm。喷涂前对基体进行除油去锈,然后利用无水乙醇和去离子水清洗干净;干燥后利用6050A型喷砂机进行喷砂处理,喷砂材料为36#棕刚玉砂,然后立即对基体进行喷涂。采用9M型等离子喷涂设备在基体上制备涂层,该设备的氩气流量范围为3090 L·min-1,氢气流量范围为0~16 L·min-1,根据经验选取合适的气体流量并按照流量均增加的规律进行试验,具体的喷涂工艺参数如表2所示。

表2 等离子喷涂工艺参数

1.2 试验方法

采用D/MAX2500型X射线衍射仪(XRD)分析合金粉和涂层的物相组成,采用铜靶,Kα射线,特征波长为0.154 056 nm,电压为40 kV,电流为100 mA,扫描范围2θ为10°90°,扫描速率为0.02(°)·s-1;利用Jade软件对XRD谱晶态与非晶态峰的面积比进行统计[19-20],得到涂层中的非晶含量。采用SUPRA55型场发射扫描电镜(SEM)观察涂层表面形貌,采用LJ-JX2030型光学显微镜对涂层截面形貌进行观察,在10个SEM视场中各随机选取50 μm×50 μm区域用Image-Pro Plus软件统计涂层的孔隙率。

按照GB/T 8642-2002,采用AGS-10KND型拉力试验机进行拉伸试验,得到涂层和基体的结合强度。沿试样长度方向均匀取16个点,采用HXD-1000TMC型显微维氏硬度计测涂层的硬度,载荷为3 N,保载时间为20 s。采用HT-600型高温摩擦磨损试验机进行干摩擦磨损试验,试样平面尺寸为20 mm×20 mm,选用小钢珠作为对磨材料,载荷为4 N,摩擦半径为4 mm,转速为200 r·min-1,试验时间为15 min,采用精度为0.01 mg的电子天平称取磨损前后试样的质量,计算质量损失。采用AUTOLAB PGSTAT 302N型电化学工作站测试涂层在浓度为0.5 mol·L-1H2SO4溶液中的耐腐蚀性能,采用标准三电极体系,涂层为待测电极,涂层采用704胶水进行封装,背面用铜导线引出电极,涂层裸露面积为10 mm×10 mm,甘汞电极为参比电极(SCE),铂电极为辅助电极,扫描范围为-11 V,扫描速率为0.005 V·s-1,利用仪器自带的软件拟合得到极化曲线并计算腐蚀速率。

2 试验结果与讨论

2.1 对物相组成和非晶含量的影响

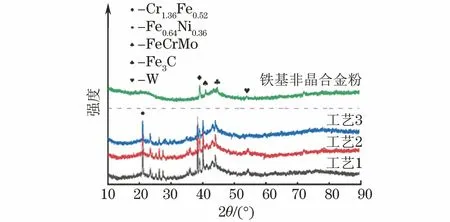

由图2可知:在2θ为40°~50°范围内粉体和涂层的XRD谱中均出现明显的馒头峰,这是典型的非晶衍射峰,表明涂层为非晶涂层;粉体和涂层中的主要物相为Fe3C、Cr1.36Fe0.52、FeCrMo、Fe0.64Ni0.36和少量W。计算得到工艺1、工艺2、工艺3下制备得到涂层的非晶面积分数分别为92.4%,94.8%,92.4%,可知不同氩气与氢气流量下涂层的非晶含量差异较小,且与铁基非晶合金粉的非晶含量(面积分数95.1%)相近,说明所选用的气体流量对涂层的非晶含量无明显影响,并且在不同氩气与氢气流量下均能制备出非晶含量较高的涂层。在喷涂过程中,熔化的铁基非晶合金粉以极高的速度与基体表面发生碰撞,并与基体结合后快速冷却(冷却速率高达106108K·s-1),导致原子来不及有序排列而形成杂乱无序的状态,因此涂层中保留较高的非晶含量。

图2 铁基非晶合金粉和不同工艺下制备得到涂层的XRD谱

2.2 对形貌的影响

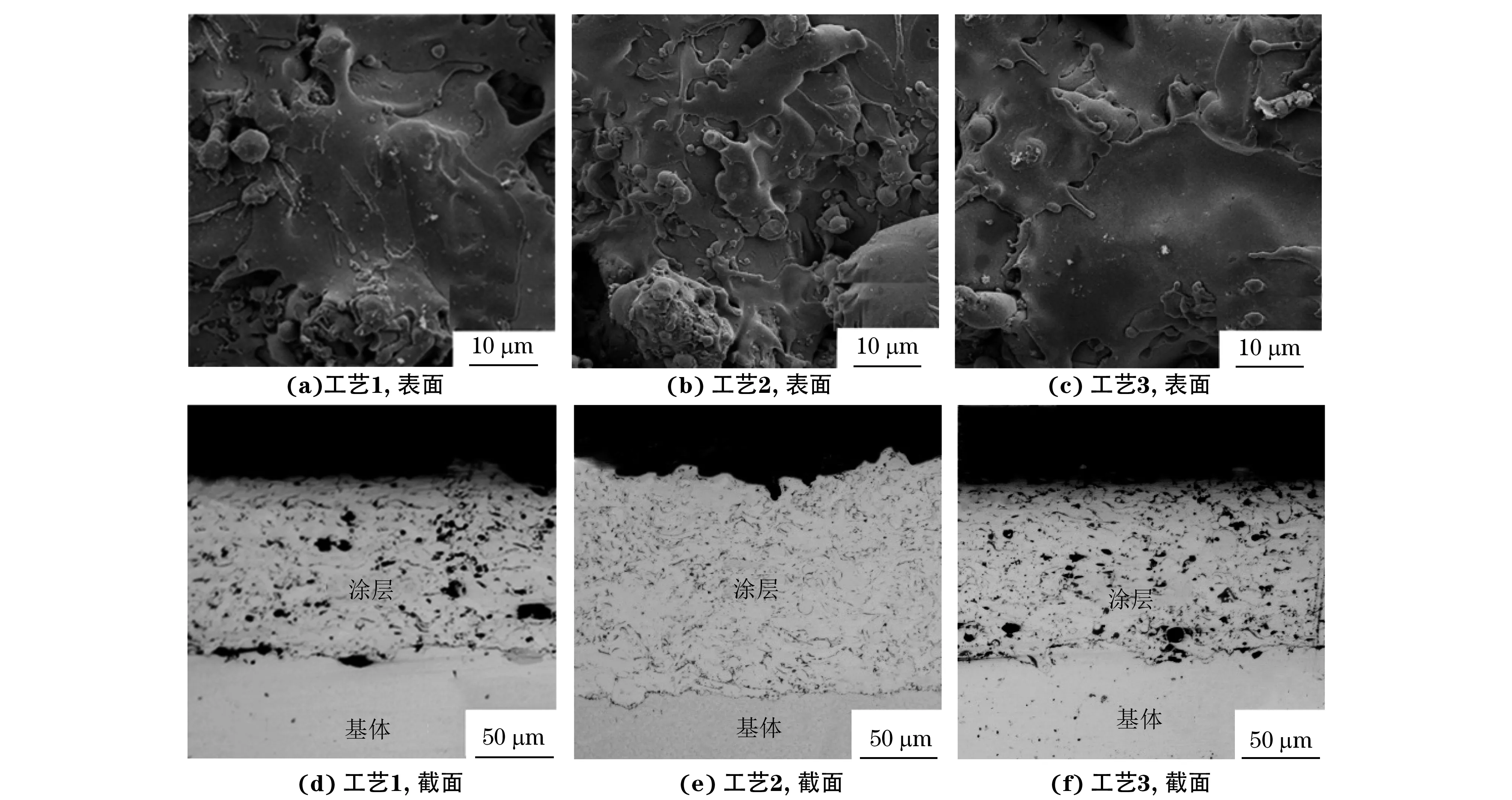

由图3可知:不同工艺下制备得到的涂层和基体间均未出现明显裂纹,粒子呈扁平状,这是在焰流作用下熔融粒子冲击基体的动能较大而铺开形成的;工艺1、工艺2、工艺3下制备得到涂层的厚度分别为125,140,105 μm;涂层中存在一些未熔化的颗粒而使得涂层中形成孔洞,工艺2下制备得到的涂层和基体间过渡良好,孔洞面积较小。

图3 不同工艺下制备得到涂层的表面和截面形貌

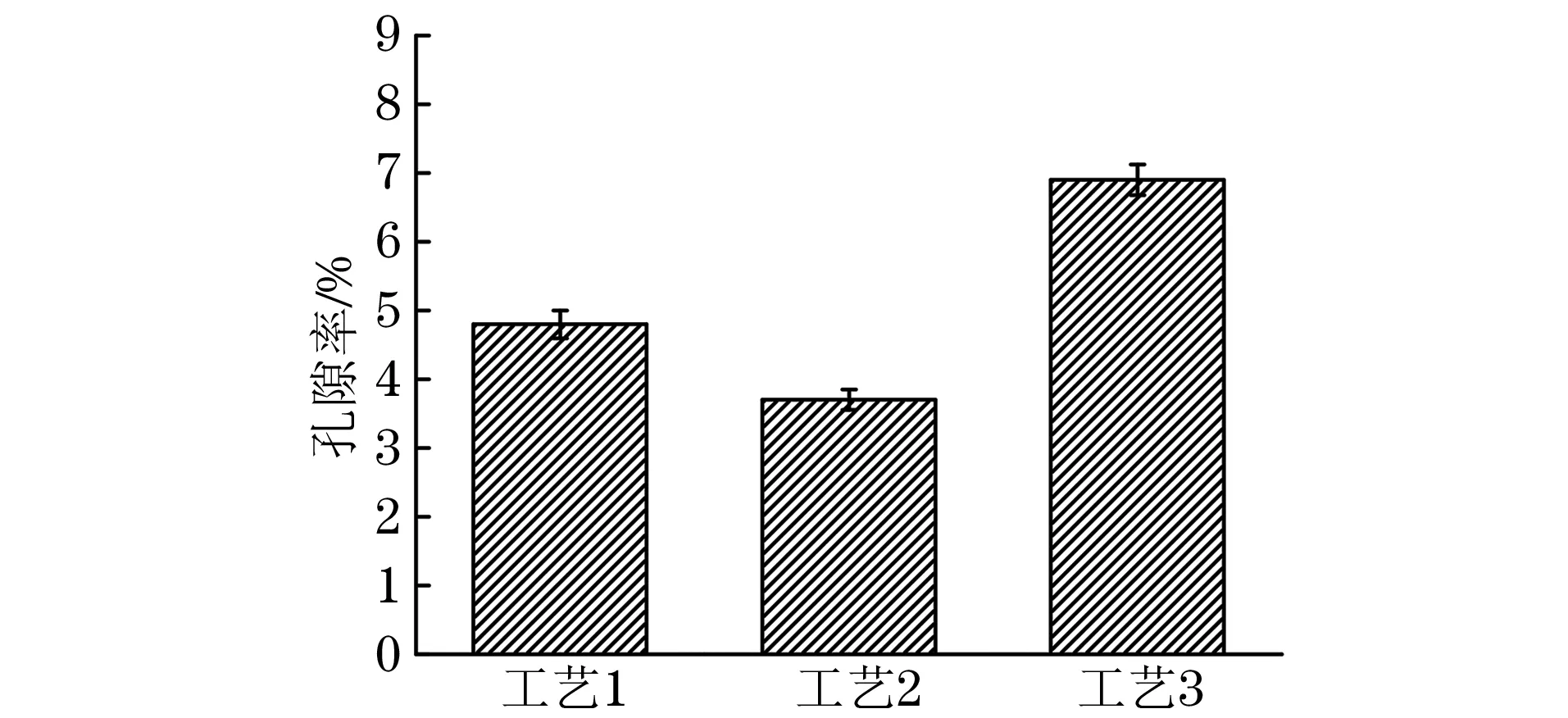

由图4可以看出,随着氩气和氢气流量的增加,涂层孔隙率先减小后增大。随着气体流量的增加,等离子火焰流速增大,充分加热后形成膨胀气体,喂入火焰中心的粉体融化后熔滴速度增加,熔滴撞击基体时的动能较大,导致涂层与基体的结合强度较大,并使粒子层状堆叠得更加致密,因此涂层孔隙率降低;同时,随着气体流量的增加,由等离子弧柱电离的气体分子增多,导致弧柱温度升高,喂料粉体吸收的热量增大,熔化效果更好,熔融粒子沉积在基体表面时与已沉积部分更易形成机械镶嵌,因此涂层具有较低的孔隙率。但是,随着气体流量的继续增大,等离子弧柱的能量密度降低,导致电离的气体分子变少,喂料粉体吸收的热量不均匀,处于半熔化状态的颗粒增多,粒子与已沉积部分间的结合变差,最终导致涂层的孔隙率升高。

图4 不同工艺下制备得到涂层的孔隙率

2.3 对结合性能与显微硬度的影响

由图5可知,随着氩气和氢气流量的增加,涂层与基体的结合强度先变大后变小。较小的气体流量导致涂层熔化不均匀,层状堆积不紧密;气体流量过大时,粉体来不及熔化便已被吹离焰流,沉积效率较低,从而导致涂层与基体的结合强度较低。

图5 不同工艺下制备得到涂层与基体的结合强度

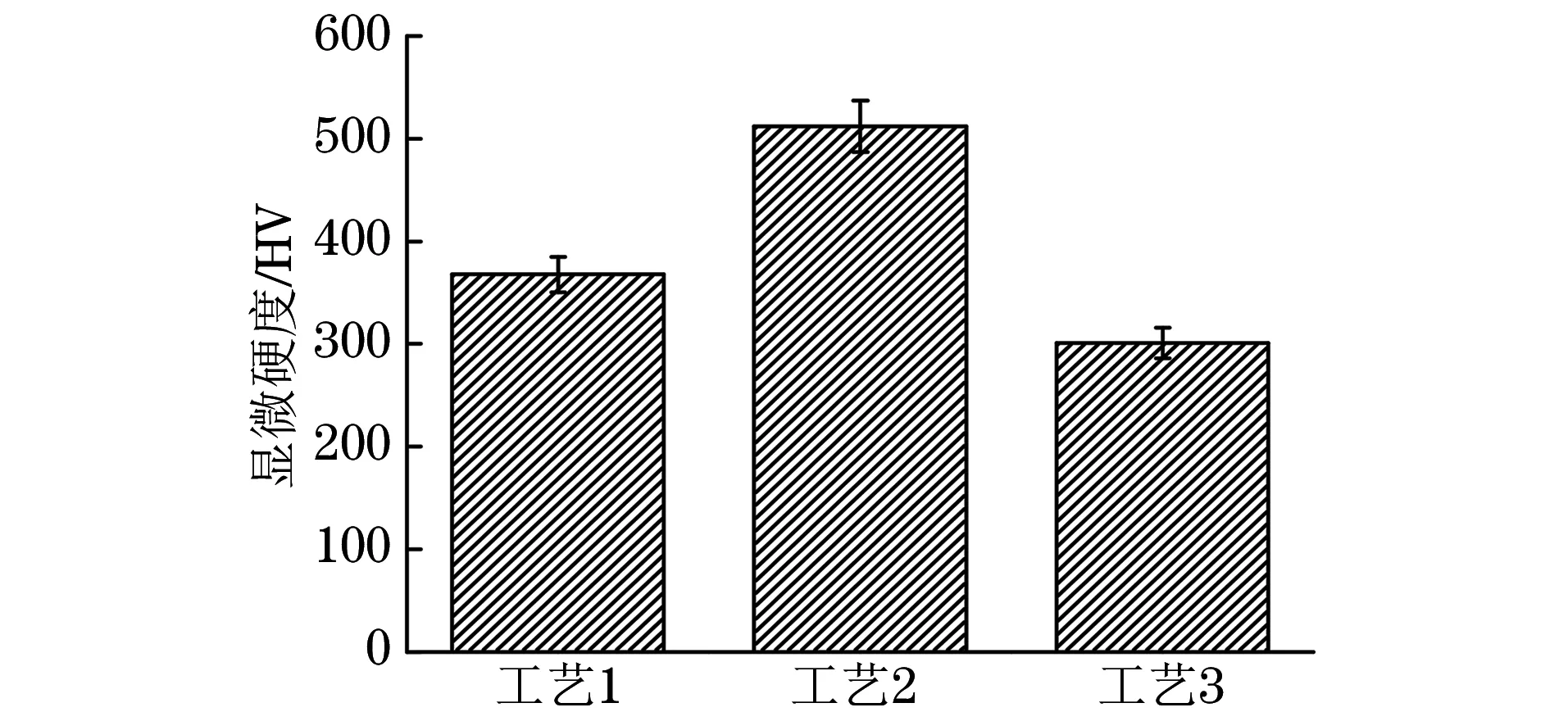

由图6可以看出:随着氩气和氢气流量的增加,涂层的硬度先升高后降低,并均高于基体的硬度(147 HV)。硬度受涂层自身材料和孔隙率的影响。随着气体流量的增加,涂层的致密度增加,硬度也随之升高,但是进一步增加气体流量后,粉体还未来得及熔化便已被吹离焰流,沉积效率大大降低,从而导致硬度降低。

图6 不同工艺下制备得到涂层的显微硬度

2.4 对摩擦磨损性能的影响

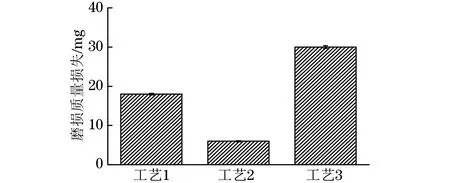

由图7可以看出:氩气和氢气流量对涂层耐磨性的影响较大,随着氩气和氢气流量的增加,涂层的磨损质量损失先减小后增大,且均低于基体的磨损质量损失(43 mg)。过大或者过小的气体流量都会导致涂层的沉积效率过低,进而影响涂层孔隙率,孔隙率越大,涂层的耐磨性能便越差。

图7 不同工艺下制备得到涂层的磨损质量损失

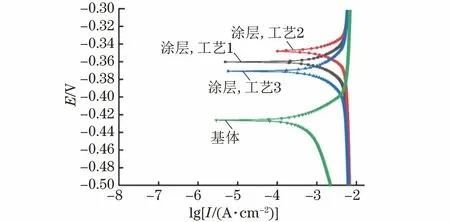

2.5 对耐腐蚀性能的影响

由图8和表3可以看出,涂层的耐腐蚀性能均优于基体,这是铁基非晶涂层在H2SO4溶液中存在钝化现象,其表面形成的钝化膜使得腐蚀溶液更难渗入内部涂层导致的。随着氩气和氢气流量的增加,涂层的耐腐蚀性能先变好后变差。涂层的耐腐蚀性能与孔隙率有关,孔隙率越低,涂层的结构越致密,耐腐蚀性越好。

图8 基体与不同工艺下制备得到涂层在0.5 mol·L-1H2SO4溶液中的极化曲线

表3 基体与不同工艺下制备得到涂层在0.5 mol·L-1H2SO4溶液中的电化学参数以及腐蚀速率

3 结 论

(1)不同氩气和氢气流量下采用等离子喷涂技术制备得到涂层的非晶含量均较高,其面积分数为92.4%~94.8%;涂层与基体之间结合良好,无明显裂纹,涂层中存在少量孔洞,随着氩气和氢气流量的增加,涂层的孔隙率先减小后增大。

(2)随着氩气和氢气流量的增加,涂层与基体的结合强度和涂层的显微硬度均先升高后降低,涂层在0.5 mol·L-1H2SO4溶液中的耐腐蚀性能先变好后变差。当氩气流量为60 L·min-1、氢气流量为8 L·min-1时,涂层的结构致密,孔隙率最低,结合强度和显微硬度最高,耐磨和耐腐蚀性能最优。