基于晶体塑性理论的GH4169合金缺口效应研究

2021-06-08苑光健王润梓周帼彦张显程

靖 雅,钟 飞,苑光健,曹 贤,王润梓,周帼彦,张显程

(华东理工大学,承压系统与安全教育部重点实验室,上海 200237)

0 引 言

镍基合金GH4169由于强度高,蠕变性能、疲劳性能和耐腐蚀性能良好,在航空发动机涡轮盘上得到了广泛应用[1-2]。然而,强度和抗疲劳性能的提高也可能提高缺口对疲劳载荷的敏感性[3],导致缺口对疲劳寿命产生很大的影响。缺口效应主要在两个方面影响疲劳寿命:一方面,应力集中容易出现在缺口根部。AN等[4]研究了应力集中对钢的缺口疲劳行为的影响,认为应力集中严重影响疲劳性能,随着应力集中的增强,失效循环次数明显减少;HUANG等[5]也发现含缺口镍基合金的应力集中导致其疲劳寿命显著降低,并且U形切口平板比O形切口平板具有更高的疲劳强度。另一方面,缺口附近的晶粒取向对疲劳行为影响很大。不同的晶粒取向会导致滑移面上的临界剪应力不同,疲劳裂纹容易在高临界剪应力处萌生[6],从而影响疲劳寿命。因此,含缺口材料的疲劳寿命敏感性较高。这就有必要通过介观尺度的晶体塑性模型,综合考虑缺口尺寸和局部晶粒取向的影响,对疲劳寿命进行更深入的分析。

随着数值模拟技术的发展,基于显微组织对局部损伤和裂纹扩展行为的模拟研究逐渐增多[7]。在晶粒尺度上的力学行为评估通常利用晶体塑性理论嵌入有限元获得应力应变演变而进行[8]。这种方法可以有效地预测微观力学行为。与传统的宏观均匀化模型预测方法相比,晶体塑性有限元法可以更好地预测局部应力应变场,从而更有效地预测裂纹萌生寿命。预测裂纹萌生寿命需要引入疲劳指示因子,并将其与疲劳裂纹萌生相关的微观力学行为和驱动力关联起来[7]。MANONUKUL等[9]使用塑性滑移作为疲劳指示因子,成功地评估了镍基高温合金C263的疲劳寿命;DUNNE等[10]利用此疲劳指示因子预测了疲劳裂纹萌生位置以及裂纹扩展行为,模拟结果与试验结果能很好地吻合。因此,使用疲劳指示因子可以较好地预测疲劳裂纹萌生及扩展行为。然而,现有的研究大多集中于光滑试样疲劳寿命的试验观察和数值模拟上,少见含缺口试样疲劳裂纹萌生寿命预测的研究报道,尤其是鲜有基于晶体塑性理论进行疲劳裂纹萌生寿命预测的研究报道。为此,作者基于显微组织建立晶体塑性有限元模型,通过光滑试样的单轴拉伸和疲劳试验确定模拟参数,采用该模型预测了含缺口试样的疲劳裂纹萌生寿命,并与试验结果进行对比,分析了缺口对裂纹萌生寿命的影响,拟为缺口效应下的疲劳寿命预测提供参考。

1 试样制备与试验方法

试验材料为析出相强化材料GH4169合金,由抚顺特殊钢股份有限公司提供,平均晶粒尺寸为10~20 μm。在SX2-410型箱式电阻炉中对试验材料进行固溶和时效热处理,以获得最优的力学性能。固溶处理工艺为升温至960 ℃保温1 h空冷,时效处理工艺为升温到(720±5)℃,保温8 h后,以50 ℃·h-1的速率随炉降温至(620±5)℃,保温8 h空冷。

使用MTS伺服液压试验机进行单轴拉伸和疲劳试验。单轴拉伸试验采用应变控制加载,拉伸速度为0.6 mm·min-1,拉伸试样为无缺口圆棒试样,尺寸见图1(a)。疲劳试验分为2种:一种采用应变控制,加载波形为三角波,应变比Rε为-1,应变速率为8×10-3s-1,应变幅为0.8%,试样为无缺口圆棒试样,尺寸见图1(b);另一种采用应力控制,加载波形为正弦波,最大名义应力为800 MPa,频率为10 Hz,应力比R为0.1,试样为缺口试样,尺寸见图1(c),缺口通过激光加工制备[11]。为了消除激光加工造成的微缺陷,降低表面粗糙度,用砂纸将缺口表面抛光至镜面。用由50 mL HCl+40 mL H2O+10 mL HNO3+2.5 g CuCl2组成的溶液腐蚀缺口表面。

图1 不同试样的形状和尺寸

无缺口试样单轴拉伸和疲劳试验的主要目的为校准参数,含缺口试样疲劳试验的主要目的为研究缺口对裂纹萌生寿命的影响。采用复型法获得含缺口试样的裂纹萌生寿命,每隔一定循环次数后,中断试验并施加80%最大水平应力的静态拉伸载荷,利用复膜材料对缺口附近进行复型处理,并通过光学显微镜观测缺口处的裂纹[12]。

2 晶体塑性理论及有限元方法

2.1 晶体塑性理论

晶体塑性模型可以用来解释晶粒之间局部晶体学响应。其中,晶粒的总变形和旋转可以用变形梯度F[13]来表示,即:

F=FeFp

(1)

式中:Fe,Fp分别为变形梯度中的弹性部分和塑性部分。

(2)

式中:mα,nα分别为滑移系α的滑移方向向量和滑移法向向量;N为总滑移数量。

塑性滑移速率的表达式为

sgn(τα-Bα)

(3)

(4)

(5)

式中:hB为硬化常数;rD为与滑移阻力有关的动态回复项:0为0 K时的局部滑移剪切模量;fc为有关内变量的耦合参数;λ为介于0~1的比例因子。

(6)

式中:S0为初始滑移阻力;hs,dD分别为静态和动态回复参数。

为了有效地评估和预测疲劳裂纹萌生寿命,在本构模型中引入累积塑性滑移P作为疲劳指示因子[9, 16]。累计塑性滑移可以表示为塑性速率梯度Lp的方程,如下:

(7)

(8)

式中:τ为时间。

2.2 有限元模型

2.2.1 代表性体积单元模型

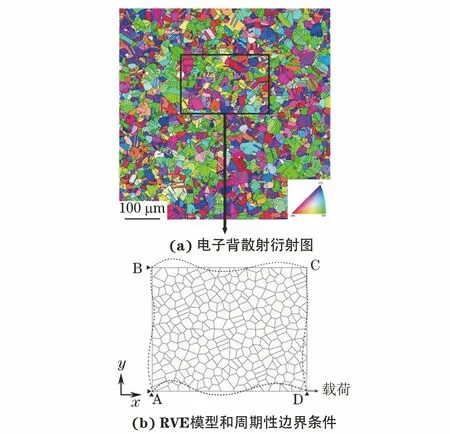

由图2(a)可见,GH4169合金具有细晶结构和随机分布的晶粒取向。通过Voronoi技术[17]建立晶粒尺寸均匀平面应变代表性体积单元(RVE)来表示宏观的材料特性,如图2(b)所示,RVE中的平均晶粒尺寸与GH4169合金晶粒尺寸相符(1020 μm)。其中,种子布局采用随机分布策略[16],并根据图2(a)的结果,赋予所有晶粒随机的3个欧拉角来表示宏观的随机取向。对于镍基合金材料,当晶粒数量超过150个以后,模拟结果会有较好的稳定性[18]。建立的RVE模型中的晶粒数量大于200个,因此该模型具有代表性。周期性边界条件为

图2 GH4169合金的电子背散射衍射图和RVE模型及其边界条件示意

uCD-uAB=uC-uA

(9)

vBD-vAC=vB-vA

(10)

式中:uAB,uCD为边线AB和CD在x方向上的位移;uC,uA为节点C和A在x方向上的位移;vBD,vAC为边线BD和AC在y方向上的位移;vB,vA分别为节点B和A在y方向上的位移。

设置的周期性边界条件会使对边之间形成平行变形[19-20]。为了消除刚体运动的影响,将节点A在x和y方向固定,将节点B和C在x和y方向固定。另外,在节点C施加位移载荷以模拟单轴应变加载条件,采用平均法得到的宏观应力和应变响应可表示为

(11)

(12)

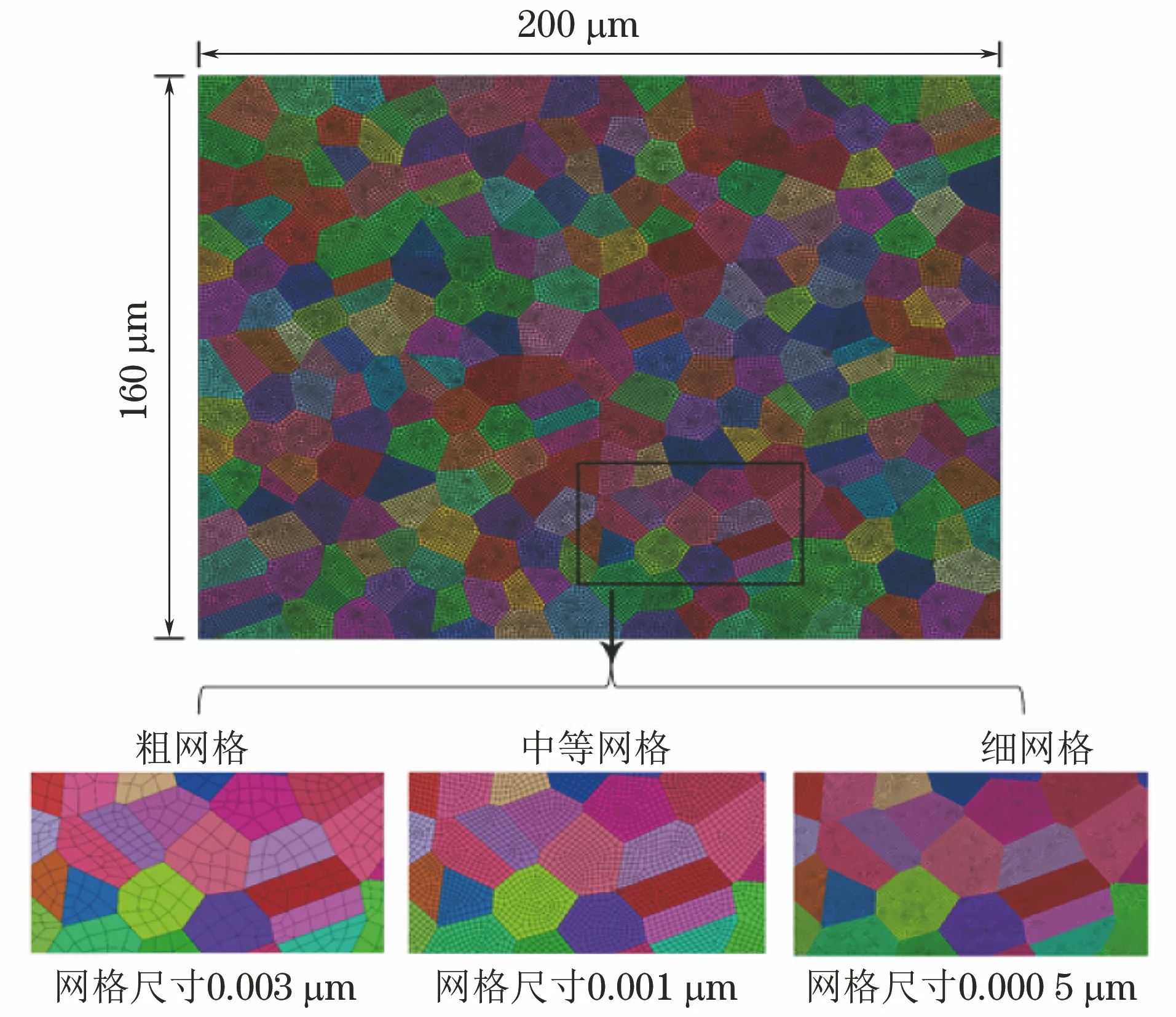

对RVE模型划分网格,如图3所示,采用3种尺寸(0.003,0.001,0.000 5 μm)的网格进行网格敏感性研究。由图4可以看出,3种网格尺寸下均模拟得到了相似的单轴拉伸应力-应变曲线和累积滑移云图。因此,网格尺寸对仿真结果的影响可以忽略不计。考虑到仿真精度和计算成本,选用尺寸为0.001 μm的网格。

图3 RVE模型及网格划分

图4 不同网格尺寸RVE模型模拟得到GH4169合金的单轴拉伸应力-应变曲线和累积滑移云图

2.2.2 带有初始缺口的子模型

构建含初始缺口RVE模型,如图5所示,缺口圆角半径统一为5 μm,a为缺口长度,b为缺口宽度。采用3种不同工况来避免微观结构和晶粒取向的影响。通过两次随机赋予晶粒尺寸,使工况1和工况2下的模型具有相同的微观结构和不同的晶粒取向;将生成的两种微观结构赋予同一组晶粒取向,使得工况1和工况3下的模型具有相同的晶粒取向和不同的微观结构。由于含有缺口,因此无法使用周期性边界条件。为了避免刚体运动的影响,底边上的所有节点都受到y方向上的约束,顶点A受到x方向的约束,约束条件如图5(a)所示,耦合BC边与参考点RP,并在参考点RP施加集中载荷,载荷条件与试验相同。最大主应力800 MPa,频率10 Hz,应力比0.1。

图5 具有不同初始缺口尺寸的子模型

3 结果与讨论

3.1 材料参数的确定

各向异性弹性常数计算公式为

C11=E(1-ν)/[(1+ν)(1-2ν)]

(13)

C12=Eν/[(1+ν)(1-2ν)]

(14)

(15)

式中:E为弹性模量;ν为泊松比,取0.3;Aa为各向异性系数,取2.51[21]。

图6 试验和模拟得到的拉伸曲线和第1周次疲劳循环曲线

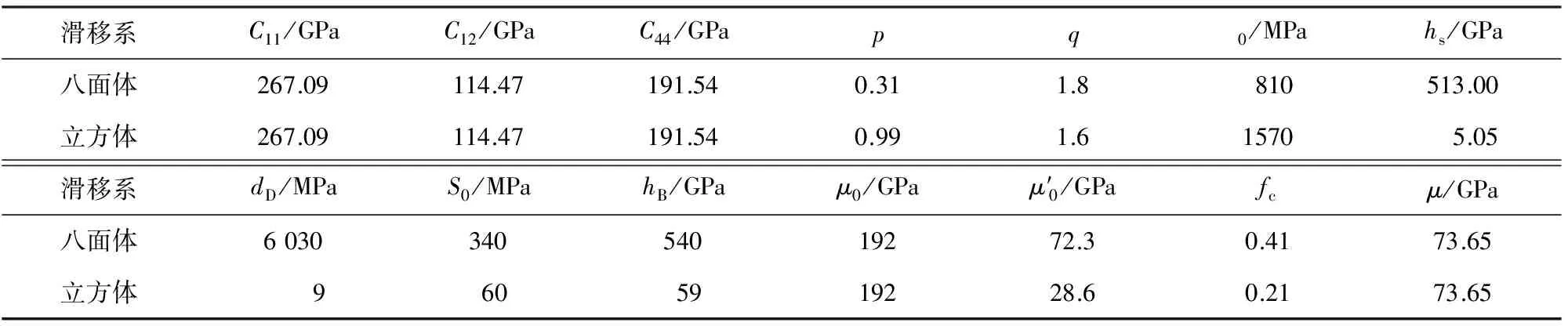

表1 GH4169合金的晶体塑性本构模型参数

3.2 基于塑性滑移的疲劳裂纹萌生寿命预测

塑性滑移可用于预测裂纹萌生寿命。临界累积塑性滑移pcrit由试验中疲劳裂纹萌生寿命Ni和模拟中每一周次的塑性滑移pcyc来确定[9],二者之间存在如下关系:

pcrit=Nipcyc

(16)

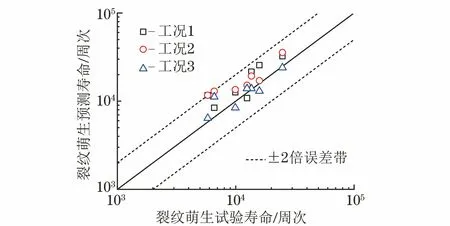

对于裂纹萌生占主导的失效模式[22],初始疲劳寿命约等于失效寿命。因此,可用试验获取的寿命数据来确定临界累积塑性滑移,计算得到临界累积塑性滑移为118.2,然后再使用临界累积塑性滑移来预测具有初始缺口子模型的裂纹萌生寿命。随着疲劳循环周次的增加,不同工况下带初始缺口子模型的临界累积塑性滑移也几乎呈线性增加,如图7所示。因此,使用临界累积塑性滑移和每个循环周次的塑性滑移来计算疲劳裂纹萌生寿命是合理的。由图8可以看出,根据此方法预测的疲劳裂纹萌生寿命数据点均落在2倍误差带之内,这表明此晶体塑性模型具有良好的寿命预测能力。

图7 带不同尺寸初始缺口子模型模拟得到累积塑性滑移随循环次数的变化曲线

图8 晶体塑性模型预测得到的疲劳裂纹萌生寿命和试验结果对比

3.3 缺口效应对疲劳裂纹萌生行为的影响

由图9(a)可知,随着缺口长度的增加,疲劳裂纹萌生寿命呈线性降低趋势。这与WANG等[23]和VINCENT等[24]的研究结果类似。由图9(b)可知,缺口面积A0与疲劳裂纹萌生寿命之间存在反比例关系,可以表示为

图9 疲劳裂纹萌生寿命随缺口尺寸的变化

(17)

当初始缺口面积较小时,裂纹萌生寿命随着缺口面积的增加迅速降低。但是,当初始缺口面积达到某个特定值时,缺口面积的增加对裂纹萌生寿命的影响不再明显。这可以通过裂纹扩展过程的3个阶段来解释:微观短裂纹(第一阶段),宏观上的短裂纹(第二阶段)和长裂纹(第三阶段)。当初始缺口尺寸不超过微观短裂纹到宏观短裂纹的过渡点时,初始缺口尺寸是影响裂纹萌生寿命的最重要因素;当初始缺口尺寸接近微观短裂纹和宏观短裂纹过渡点时,随着初始缺口尺寸增加,疲劳裂纹萌生寿命占总寿命的比例减小,缺口尺寸对疲劳裂纹萌生寿命的影响减弱;随着初始缺口尺寸的继续增加,疲劳长裂纹阶段占据疲劳总寿命的大部分阶段,缺口尺寸效应对长裂纹阶段寿命的影响可以忽略不计。因此,当缺口尺寸相对较小时(小于临界缺口尺寸,约5 200 μm2),其初始缺口尺寸对疲劳裂纹萌生寿命影响很大;但当缺口尺寸很大时,其尺寸的增加对疲劳裂纹萌生寿命的影响很小。

4 结 论

(1)通过单轴拉伸和疲劳试验获取晶体塑性本构模型参数,建立RVE晶体塑性模型,模拟得到3种网格尺寸下的单轴拉伸应力-应变曲线相似,说明RVE模型的网格大小不影响模拟结果。

(2)采用临界累积塑性滑移预测得到缺口试样的疲劳裂纹萌生寿命位于试验获得的疲劳裂纹萌生寿命的2倍误差带之内,表明所用晶体塑性有限元方法具有良好的寿命预测能力。

(3)当缺口尺寸小于临界尺寸(缺口面积约5 200 μm2)时,缺口尺寸对疲劳裂纹萌生寿命有较大的影响;大于临界尺寸时,缺口尺寸的增加对疲劳裂纹寿命的影响很小。