Y2O3纳米颗粒对电镀Ni-W涂层组织结构和电化学腐蚀性能的影响

2021-06-08韩雨辰邢士龙姜传海

韩雨辰,邢士龙,姜传海

(1.丹东浩元仪器有限公司,丹东 118009;2.上海交通大学材料科学与工程学院,上海 200240)

0 引 言

由于具有强度高、耐磨、耐腐蚀、环境友好[1]等诸多优异性能,镍钨(Ni-W)合金正逐渐取代硬铬合金成为耐蚀性硬质涂层方面研究的热门材料。电镀是一种经济且简单的镀层制备方法,能够在零件不同部位沉积上一层均匀且具有一定厚度的涂层。电镀法制备的Ni-W涂层不仅比电镀硬铬涂层具有更高的硬度和耐蚀性,而且电镀法制备Ni-W合金涂层对环境友好,是一个有价值的研究方向[2]。影响Ni-W合金涂层性能的因素有很多,包括电镀溶液组成[3]、温度、pH[4]以及电流密度[5]、磁力搅拌转速等;这些因素对涂层性能影响的研究很多。为了进一步提高Ni-W合金涂层的性能,使其适应更复杂、更苛刻的工作环境,研究人员尝试了很多新的工艺和方法。其中,在Ni-W合金涂层中添加纳米颗粒是一种非常有效的方法。常用的纳米颗粒包括各种陶瓷及氧化物颗粒,例如金刚石、碳化硅、氧化锆[6]、氮化硅[7]等。一些新型的纳米材料,如碳纳米管、石墨烯以及多种稀土氧化物等也得到越来越多的关注,其中稀土氧化物——氧化钇(Y2O3)纳米颗粒[8]能够大幅提高涂层的硬度和耐腐蚀性能,具有较高的研究价值。

目前,有关添加Y2O3纳米颗粒的Ni-W复合涂层研究基本集中于电镀条件如电流密度、电镀时间、温度等方面,关于Y2O3纳米颗粒对复合涂层微观结构和耐腐蚀性能影响的研究尚不充足。为此,作者利用多种分析测试方法研究了Y2O3纳米颗粒的添加对Ni-W涂层微观形貌、晶粒尺寸及耐腐蚀性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验所用基底材料为表面尺寸10 mm×10 mm的不锈钢块。在电镀之前用600#,800#,1200#砂纸依次打磨基底材料,并用丙酮和酒精依次进行超声清洗,然后放入体积分数10%的稀盐酸溶液中浸泡30 s进行活化,用去离子水清洗后立刻放入电镀溶液中。电镀溶液组成见表1,其中Y2O3颗粒粒径在40~80 nm,由上海麦克林生化科技有限公司提供,其他试剂均为分析纯,由中国医药集团有限公司提供。电镀时的阳极选用镍箔,阳极与阴极基底材料的距离固定为3 cm。电镀过程采用直流电源,电流密度固定为2 A·dm-2,电镀溶液温度为65 ℃、pH为8.5,磁力搅拌转速为200 r·min-1,电镀时间为60 min。电镀结束后,将试样在去离子水中超声清洗1 min以去除表面结合较疏松的纳米颗粒。

表1 电镀溶液组成(质量浓度)

1.2 试验方法

采用JSM-7600F型扫描电子显微镜(SEM)观察涂层表面形貌,通过其附带的能谱仪(EDS)进行微区成分分析。利用FastScan Bio型生物快速原子力显微镜(AFM)观察涂层表面三维形貌,通过AFM数据处理软件(Nanoscope Analysis)获取表面粗糙度信息。对涂层试样进行减薄处理,利用JM-2100F型透射电子显微镜(TEM)观察涂层显微组织。使用Ultima IV型X射线衍射仪(XRD)对涂层进行物相分析,应用单峰Voigt近似函数法[9]计算涂层的晶粒尺寸和微观应变。

采用CHI-660电化学工作站在室温下进行电化学试验,腐蚀介质为质量分数3.5%的氯化钠溶液,工作电极为涂层试样(工作面积为10 mm×10 mm),参比电极为饱和甘汞电极(SCE),对电极为铂片。在扫描速率为1 mV·s-1的条件下进行动电位极化试验,得到自腐蚀电位Ecorr和自腐蚀电流密度Icorr;在电压幅5 mV、频率0.011 000 Hz的开路电位(OCP)下进行电化学阻抗谱(EIS)测试。

2 试验结果与讨论

2.1 表面形貌

由图1可以看出:未添加Y2O3纳米颗粒的Ni-W合金涂层表面呈现出均匀、致密且无裂纹的结节状结构;在添加Y2O3纳米颗粒的溶液中电镀后,Y2O3颗粒均匀、无序地分布在涂层表面,其含量随着镀液中纳米颗粒含量的增加而增多,这说明Y2O3颗粒成功地加入到Ni-W合金涂层中。

图1 在不同Y2O3含量溶液中电镀Ni-W合金涂层的表面SEM形貌

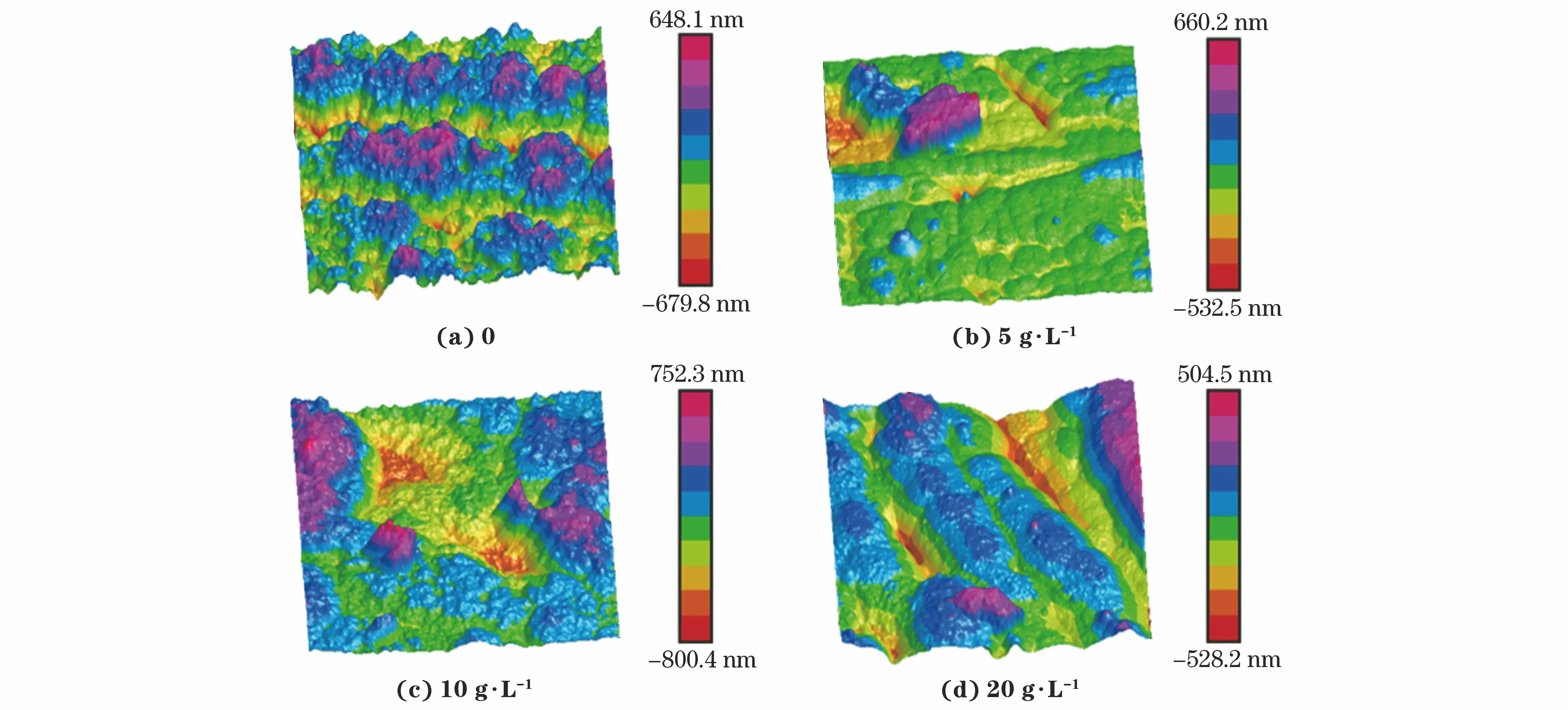

由图2可以进一步看出:未添加Y2O3纳米颗粒的Ni-W合金涂层表面呈现出明显的结节状结构;添加Y2O3纳米颗粒后,涂层表面的结节变得较为平缓,说明添加Y2O3纳米颗粒可以使涂层表面变得平滑。这是因为加入纳米颗粒电镀时,涂层的形核点增多;数量更多的形核点使晶粒得到细化,提高了涂层的整体均匀性,抑制了部分晶粒的异常长大,从而减少了结节状结构而得到更为平滑的表面[10]。

图2 在不同Y2O3含量溶液中电镀Ni-W合金涂层的表面AFM形貌

由图3可以看到:未添加Y2O3纳米颗粒的Ni-W合金涂层的平均表面粗糙度Ra和均方根表面粗糙度Rq分别为131.5,174.3 nm;在含5 g·L-1Y2O3纳米颗粒的溶液中电镀所得复合涂层的表面粗糙度大幅降低,Ra和Rq分别降至82.7,108.4 nm,这是由于Y2O3纳米颗粒的添加增加了电化学沉积形核点,使得晶粒尺寸减小而导致的;随着电镀溶液中Y2O3纳米颗粒含量的增加,复合涂层的表面粗糙度增大,当Y2O3纳米颗粒的质量浓度达到20 g·L-1时,复合涂层的Ra和Rq分别达到了135.6,175.4 nm,高于未添加纳米颗粒的Ni-W合金涂层,这是由于Y2O3纳米颗粒含量增加至一定程度后发生团聚导致的。

图3 在不同Y2O3含量溶液中电镀Ni-W合金涂层的表面粗糙度

2.2 显微组织及结构

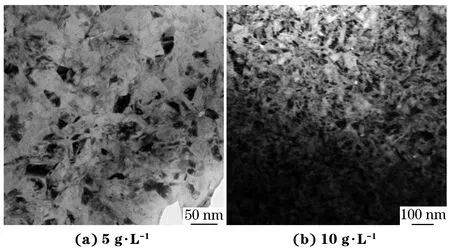

图4中不同衬度的区域代表不同取向的晶粒。由图4可以看出,在含10 g·L-1Y2O3纳米颗粒的电镀溶液中所得涂层的晶粒尺寸较小,且不同取向晶粒的分布更为均匀无序。这说明当电镀溶液中Y2O3纳米颗粒的质量浓度为10 g·L-1时,复合涂层的晶粒细化现象更为明显。

图4 在不同Y2O3含量溶液中电镀Ni-W合金涂层的TEM形貌

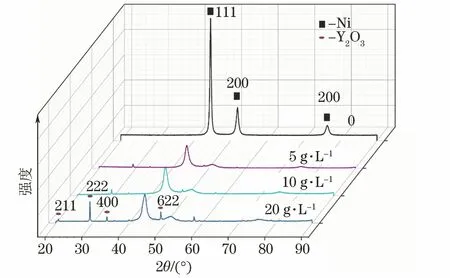

由图5可以看出:不含Y2O3纳米颗粒的Ni-W合金涂层具有单一的面心立方(FCC)结构,添加纳米颗粒后复合涂层的XRD谱中出现了Y2O3的衍射峰,但涂层整体还是FCC结构;随着电镀溶液中Y2O3纳米颗粒含量的增加,涂层的XRD谱中出现了更多的Y2O3衍射峰,说明涂层中Y2O3纳米颗粒的含量增加。

图5 在不同Y2O3含量溶液中电镀Ni-W合金涂层的XRD谱

由图6可以看出:涂层的晶粒尺寸随Y2O3含量的增加呈先减小后增大的变化趋势,微观应变的变化与之相反;所有涂层的晶粒尺寸都在纳米级,加入Y2O3颗粒后复合涂层的晶粒尺寸比Ni-W合金涂层的更为细小,说明Y2O3纳米颗粒的加入起到了细化晶粒的作用。

图6 在不同Y2O3含量溶液中电镀Ni-W合金涂层的晶粒尺寸和微观应变

2.3 电化学性能

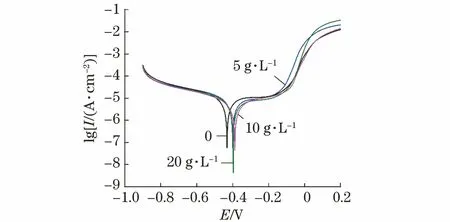

由图7可以看出:无论是否添加Y2O3纳米颗粒,涂层在腐蚀过程中均存在钝化现象;随着Y2O3纳米颗粒含量的增加,涂层的自腐蚀电位先增大后减小,说明其腐蚀倾向先减小后增强,当电镀溶液中纳米颗粒的质量浓度为10 g·L-1时,涂层的自腐蚀电位最高,腐蚀倾向最小,耐腐蚀性能最好;未添加纳米颗粒的Ni-W合金涂层的自腐蚀电流密度最大,耐腐蚀性能最差。

图7 在不同Y2O3含量溶液中电镀Ni-W合金涂层的动电位极化曲线

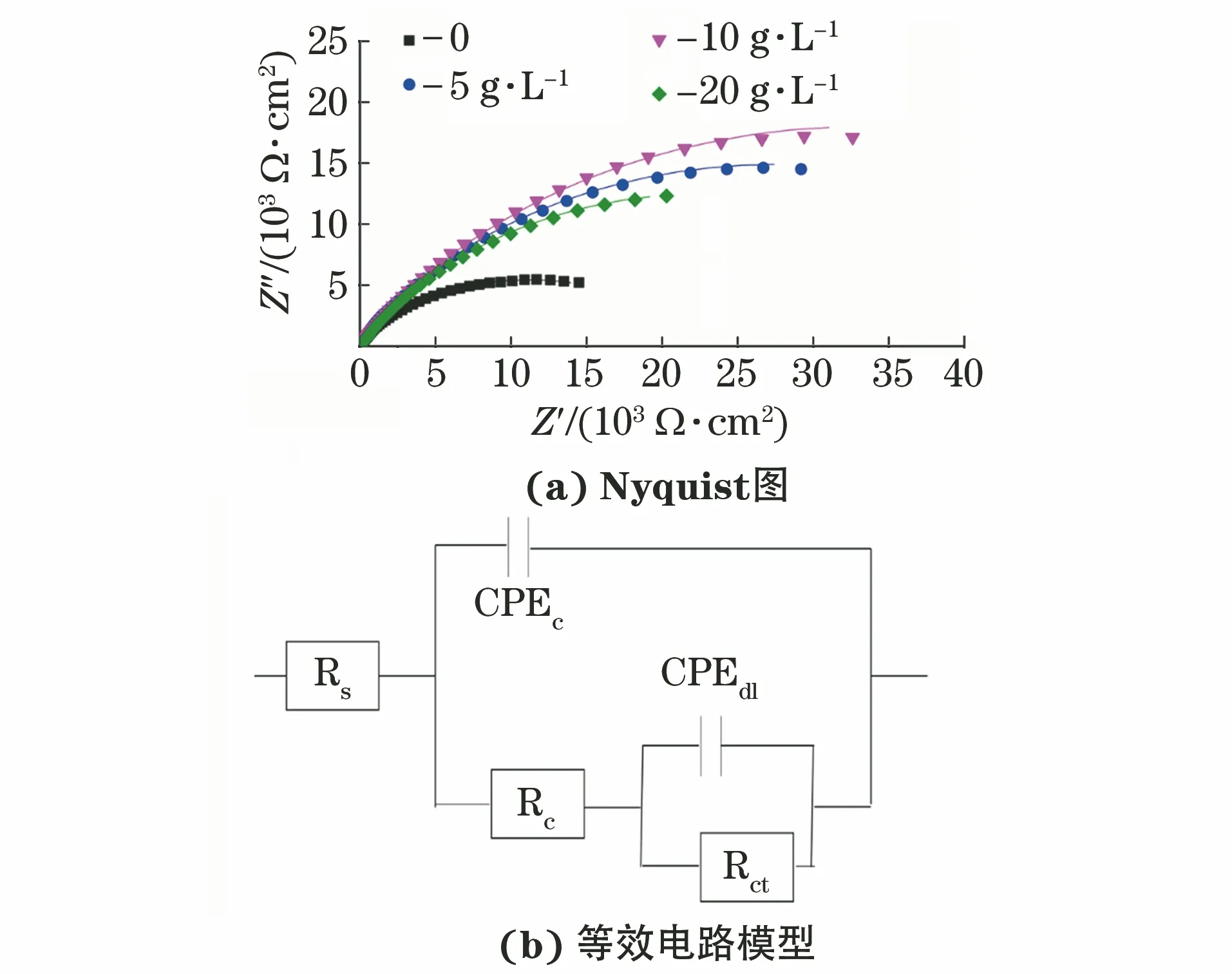

由图8(a)可以看出:所有涂层的Nyquist图在整个频率范围内均只有一个被压低的半圆,说明有一个以上的时间常数来描述系统的阻抗响应[11]。采用图8(b)所示的等效电路模型拟合阻抗数据,图中Rs为溶液电阻元件;CPEc为涂层恒定相元;CPEdl为双层恒定相元;Rc为涂层电阻;Rct为电荷转移电阻。与纯Ni-W合金涂层相比,添加Y2O3纳米颗粒的复合涂层的Nyquist图中拟合半圆的半径增大,说明Y2O3纳米颗粒的加入提高了涂层的耐腐蚀性能;添加Y2O3纳米颗粒后,随着纳米颗粒含量的增加,Nyquist半圆的半径先增大后减小,说明涂层的耐腐蚀性能先提高后降低,当电镀溶液中Y2O3纳米颗粒的质量浓度为10 g·L-1时,复合涂层的耐腐蚀性能最好。

图8 在不同Y2O3含量溶液中电镀Ni-W合金涂层的Nyquist图和等效电路模型

3 结 论

(1)在Ni-W合金涂层中加入Y2O3纳米颗粒后,涂层表面结节状结构减少,表面粗糙度下降;当电镀溶液中Y2O3纳米颗粒的质量浓度为5 g·L-1时,所得复合涂层的表面粗糙度最小,随着Y2O3纳米颗粒含量的增加,复合涂层的表面粗糙度增大。

(2)随着电镀溶液中Y2O3纳米颗粒含量的增加,复合涂层的晶粒尺寸先减小后略微增大,但均小于未添加Y2O3纳米颗粒涂层的,Y2O3纳米颗粒的添加可以细化Ni-W合金涂层的晶粒。

(3)与未添加Y2O3纳米颗粒的涂层相比,添加Y2O3纳米颗粒所得复合涂层的自腐蚀电流密度降低,耐腐蚀性能提高;当电镀溶液中Y2O3纳米颗粒的质量浓度为10 g·L-1时,所得复合涂层的耐腐蚀性能最优。