电液伺服阀放大器的机内测试技术

2021-06-08袁剑平孙寒冰

袁剑平,孙寒冰

1 广东海洋大学 海洋工程学院,广东 湛江 524088

2 天津航海仪器研究所 九江分部,江西 九江 332007

0 引 言

电液伺服控制系统在船舶、航空、航天等领域的应用较为广泛,具有控制精度高、响应速度快、抗负载刚性大等优点。电液伺服阀放大器是该系统内连接机、电、液环节的重要纽带,可以将指令转换为精确的电输出信号,其中驱动电液伺服阀可以实现阀芯的闭环控制功能,是电液伺服阀控制系统的重要组成部分。由于检测环境恶劣,且内部测试环节的设计欠缺,如果电液伺服阀放大器出现故障,就需要较高技术水平的维修人员采用专业工具进行检测,这导致该系统全生命周期的维护成本较高。因此,为了提升系统的使用便利性并降低维修成本,有必要开展电液伺服阀放大器的机内测试(built-in test,BIT)技术研究。

目前,国内在电液伺服阀放大器技术和通用机内测试技术等研究领域取得了大量的研究成果。李其朋[1]提出了一种新型直动式电液伺服阀的结构方案。李言军[2]对伺服比例放大器进行了分类和性能对比,针对模拟伺服比例放大器的功耗高、效率低等问题,提出了一种兼顾单电源供电、PWM工作、H桥双向驱动等功能的开关式电液伺服比例放大器。宋文杰等[3]以某型电液伺服控制系统为对象,提出了以现场可编程逻辑门阵列(field programmable gate array,FPGA)为核心的控制器方案。王利宁等[4]介绍了某型飞机电子防滑刹车系统的电液压力伺服阀,并结合其结构特点进行了故障分析,提出了针对性的改进措施。姚坤杉[5]设计了基于高级精简指令系统集计算机(advanced RISC machine,ARM)的电液伺服控制器,采用经典PID控制与模糊控制相结合的模糊自整定PID控制算法,从而实现了电液伺服阀控制。田灵飞等[6]针对车载炮电液位置伺服系统运行时存在的大惯量、负载非线性、参数不确定性和抗干扰性差等缺点,提出了一种基于非线性未知输入观测器的故障检测方案,设计了基于统计的动态阈值故障决策机制,消除了固定阈值在系统过渡阶段的误报警现象,实现了电液位置伺服系统的在线故障检测。曾聪[7]以某型飞机为研究对象,分析了飞控系统故障的表征与原因,研究了采用K均值聚类法的优化思路与基于数据密度方向上优化选择相结合的径向基函数(radical basis function,RBF)神经网络算法,可以有效提高飞控系统故障的诊断分类能力。

综上所述,现有的研究成果或针对电液伺服系统的伺服阀元件进行专项研究,或优化控制器并采用新型控制算法来提升电液伺服放大器的控制性能,或提出基于模型的通用故障检测与诊断方法,或分析基于RBF神经网络的故障诊断算法,但均未深入结合机、电、液系统的特点来开展一体化机内测试(built-in test,BIT)技术的研究工作。

因此,本文拟结合电液伺服阀放大器机、电、液系统的特点,提出一体化机内测试技术的硬件电路及软件算法,通过分析其故障模式及影响,重点针对通道级故障检测与隔离问题,开展余度BIT和智能BIT机内测试方法研究。

1 电液伺服阀放大器设计

1.1 概 述

随着微处理器处理速度与能力的提升,电液伺服阀放大器由单一的模拟电路结构逐渐发展为模拟电路与数字电路并存的架构形式,这2种电路架构的区别在于控制器是否采用微处理器。在实际工程应用中,采用数字架构的电液伺服阀控制放大器具有非常明显的优势,可以灵活地配置控制参数,并选择驱动输出方式,这将有利于提升放大器的能量转化效率,进而实现系统的智能化、一体化控制。

电液伺服阀放大器的数字电路结构由微处理器、模拟/数字(A/D)转换芯片、晶体管等器件组成。放大器是一种具有闭环控制功能的功率放大器,图1所示为电液伺服阀放大器的基本电路模型,不论是数字架构还是模拟架构,其功率放大电路是相同的。图1中虚线框内求和运算与校正电路的实现方式决定了其电路结构是数字结构还是模拟结构,本文将针对数字电液伺服阀放大器开展研究工作。

图 1 电液伺服阀放大器的系统原理图Fig.1 System schematic diagram of electro-hydraulic servo-valve amplifier

考虑到散热因素[8],本文选用了导通电阻较小的P沟道金属氧化物半导体场效应(positive channel metal oxide semiconductor,PMOS)晶体管作为功率放大电路的开关管,且PMOS管的器件表面不必采取散热措施。

1.2 放大器功能

以某型伺服阀为控制对象,则放大器应具有如下5项功能:

1) 伺服阀开环具有良好的线性控制特性,且闭环增益应便于调节。

2) 具有较强的功率驱动能力。

3) 具有输入电压在线调节或校准功能。

4) 具备功率输出的保护关闭功能,以便故障时能及时切断驱动输出电流,从而保护伺服系统[9]。

5) 具有BIT功能。

1.3 放大器电路设计

1.3.1 电路工作原理

图2所示为电液伺服阀放大器的电路框图,采用了ARM微处理器作为伺服控制器,其从结构上可以分为模拟信号输入电路与功率驱动输出电路。模拟信号输入电路的功能为:通过A/D转换器,将指令电压信号、阀芯位移电压信号(速度反馈)、反馈电压信号(位置反馈)进行模拟量与数字量之间的转换,从而将3组输入信号经由ARM微处理器完成控制运算。功率驱动输出电路的功能为:ARM微处理器输出的PWM控制信号经光耦隔离、功率放大以及输出保护,通过控制PMOS功率管的输出电流以驱动伺服阀电磁铁,由此控制伺服阀先导阀的阀芯运动,进而控制主阀的阀芯开角,最终实现位置闭环控制。

图 2 电液伺服阀放大器的电路框图Fig.2 Schematic diagram of electro-hydraulic servo-valve amplifier

由于采用ARM微处理器作为放大器电路的控制器,因此,伺服控制系统的上位机可以通过通信总线与放大器之间的通信来实现控制参数在线校正、输入电压信号在线显示、放大器运行状态实时监测等功能。

1.3.2 信号输入电路设计

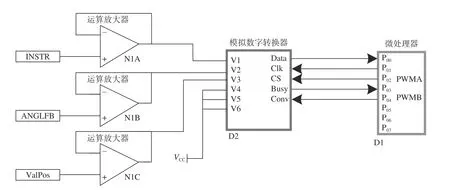

伺服阀放大器的输入电路如图3所示,其中端口INSTR是指令电压信号的输入口,端口ANGLFB是反馈电压信号的输入口,端口ValPos是阀芯位移电压信号的输入口。由运算放大器N1A,N1B,N1C组成的电压跟随器将分别对这3组信号进行输入调节,以此弱化信号衰减。指令电压信号、反馈电压信号、阀芯位移电压信号将分别接入A/D转换器的模拟输入通道1,2,3;而模拟输入通道4,5,6将接入电源VCC(5.0 V),该固定电压信号可用于A/D转换电路测试。

A/D转换电路的数字接口与微处理器的输入/输出(I/O)口相连,其中微处理器将通过串行外设接口(SPI)读取A/D芯片寄存器内每个通道的转换数据。对于输入模拟信号线性校正、环路增益、控制参数调整等功能,经微处理器在线配置之后,上位机软件即可获取下位机通道的数据;通过在线计算,即可将线性参数通过总线写入微处理器的内存中进行检验,经确认无误,才能存储在微处理器的flash中。同时,微处理器将采集的模拟电压信号实时发送至上位机,并由上位机实时显示模拟电压信号。

图 3 放大器的信号输入电路图Fig.3 Schematic diagram of the signal input circuit of the amplifier

1.3.3 驱动输出电路设计

由于某型伺服阀采用了先导阀与主阀分级、双电磁铁控制的结构,因此放大器输出电路将采用双路脉宽调制输出驱动,进而控制伺服阀先导级,然后控制主阀推动油缸运动。根据伺服阀的内部结构特点,本文的放大器控制输出信号为双路互补PWM信号,如图4所示,其中放大器的微处理器及附属电路供电电压为5 V,伺服阀的驱动电压为24 V。为减少相互之间强信号对弱信号的干扰,内部电路与外部驱动电路之间将采用光电隔离。

根据伺服阀的机械特性,驱动峰值电流可以满足伺服阀的阶跃响应速度,为了增加功率管的开关速度,可以在PMOS管的栅极放置加速电容,从而提高功率PMOS管的开关速度。由于电磁铁属于感性负载,为了简化接线关系,可以在放大器的电路输出端配置2个续流二极管,从而保护电路板上的MOS管元器件。

图 4 放大器的输出驱动电路图Fig.4 Schematic diagram of the driving circuit of the amplifier

2 放大器BIT设计

2.1 BIT设计思路

如果在电液伺服阀放大器的电路中采用BIT技术,即可检测和隔离电液伺服系统的主要故障,从而有效缩短系统设备的维修时间,这对电液伺服阀系统的维护而言具有重要意义[10]。

电液伺服阀放大器的BIT设计流程主要包括:BIT对象分析(故障模式分析),BIT功能,BIT流程,BIT软件/硬件,BIT防虚警等,最后将通过BIT功能试验来检验其设计效果。

2.1.1 BIT对象分析

BIT对象是电液伺服阀放大器,其故障模式的分析层级为通道级,而放大器的通道级故障模式包括控制信号输入/输出通道、状态监控通道、关键模块运行状态等。为了统筹考虑放大器的故障模式分析与BIT功能的复杂度,既要确保放大器的主要故障模式可以被测试到位,又需控制BIT的规模不能过于庞大,以免影响测试的可靠性。

每个BIT都需要明确测试对象的类别,针对与电液伺服阀放大器关联的电信号,可以直接根据故障模式分析结果来设置测点,而非电类信号则需通过相关传感器信号进行测试。根据电液伺服阀放大器故障模式的分析结果,影响系统工作的主要故障模式包括4种(表1),其中伺服阀先导阀的阀芯卡滞故障属于机械故障,故需通过测试阀芯电位器来进行间接测试。

表 1 伺服阀放大器的故障模式影响分析表Table 1 Analysis table of failure mode effect of the servo-valve amplifier

表1中伺服阀放大器的故障模式将导致电液伺服阀的控制系统失控,因此,在设计安全保护机制的基础上,应开展电液伺服阀放大器电路的BIT设计,以确保能迅速检测和隔离故障。

2.1.2 BIT功能

电液伺服阀放大器的BIT功能设计包括状态监测、故障检测、故障隔离、故障诊断等功能,可以通过专门的硬件/软件结合测试电路来实现,具体定义如下:

1) 状态监测功能:通过对电液伺服阀放大器的控制微处理器运行状态进行实时监测,以确保电液伺服阀放大器的正常运行。

2) 故障检测功能:通过故障检测可以及时发现电液伺服阀放大器的故障,从而确保电液伺服阀放大器及电液伺服阀控制系统的可靠性和安全性。

3) 故障隔离功能:通过故障隔离可以快速地将故障定位于电液伺服阀放大器通道以及与其相关联的电液伺服阀控制系统通道上,从而有效提高电液伺服阀放大器及电液伺服阀控制系统的维修效率并缩短维修时间。

4) 故障诊断功能:通过对电液伺服阀放大器所采集的通道级故障信息进行诊断,即可确定功能通道执行规定功能状态的过程,从而提高产品的故障检测和隔离能力并降低虚警率。

BIT电路具有专门的测试信息微处理器,可以对电液伺服阀放大器的所有测试信息进行综合处理,具体实现方法为:

1) 电液伺服阀放大器双相PWM信号驱动的输出断相故障的BIT。首先,采用环绕BIT技术实时检测PWM输出电流的信号状态,从而间接判断是否发生了断相故障;然后,经故障诊断算法与防虚警滤波算法处理之后,输出双相PWM信号驱动输出完好性的诊断结果。该诊断结果作为电液伺服阀控制系统的状态监测信息,对系统运行安全而言具有重要意义。

2) 微处理器程序“跑飞”或死机故障的BIT。采用智能BIT方法,将BIT硬件电路与软件相结合,实时检测与微处理器相连接的单稳态触发器的输出电平信号。根据输出电平即可判断微处理器是否发生了“跑飞”或死机故障,由此完成对该故障模式的BIT,并输出功能微处理器的运行状态结果。作为电液伺服阀控制系统的状态监测信息,该诊断结果对系统运行安全而言也具有非常重要的意义。

3) A/D转换信号错误故障的BIT。根据A/D转换器电路的特点,可以采用余度BIT方法,在A/D转换器空余的3个模拟信号输入端施加固定的模拟电压信号,并通过间接测试方式来判断A/D转换电路是否出现了故障。

4) 伺服阀先导阀阀芯卡滞故障的BIT。伺服阀先导阀的阀芯位移模拟信号经A/D转换为数字信号,根据所采集的阀芯位移信号,微处理器通过诊断算法即可判断伺服阀阀芯是否出现了卡滞故障。作为电液伺服阀控制系统的状态监测信息,该诊断结果可以间接反映系统的运行状态。

根据测试性设计的一般准则,测试电路应尽量与功能电路隔离[11],则电液伺服阀放大器电路中的BIT电路可以不依赖基本功能电路而独立工作。同时,电液伺服阀放大器的基本功能微处理器可以与测试微处理器之间进行数据交换,因此,BIT电路的测试信号采集与测试信息处理功能都可以集中在测试微处理器上得以实现。

2.1.3 BIT流程

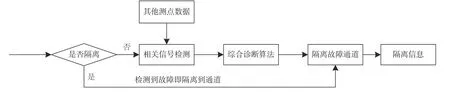

电液伺服阀放大器BIT属于周期性BIT,由于放大器从电源上电到电源关闭的整个过程中都在不间断工作,所以BIT微处理器可以周期性获取每个测点的测试信息,经诊断算法处理之后,即可获得故障信息。电液伺服阀放大器的故障检测和故障隔离流程分别如图5和图6所示。

图 5 电液伺服阀放大器的故障检测流程Fig.5 Flow chart of the fault detect of the electro-hydraulic servo-valve amplifier

图 6 电液伺服阀放大器的故障隔离流程Fig.6 Flow chart of the fault isolation of the electro-hydraulic servo-valve amplifier

图5中,出于安全因素考虑,对于电液伺服阀放大器在运行过程中的周期性故障检测,可以采用被动检测方式。BIT电路不额外向功能电路施加激励信号,而是直接根据放大器工作产生的测试数据来判断是否发生了故障,同时进行延时滤波处理以避免虚警。

图6中,当BIT检测到通道故障之后,才启动故障隔离程序。电液伺服阀放大器的故障隔离可以分为2种情况:第1种情况是故障检测结果即为隔离,且需隔离到放大器的功能通道级,例如,A/D转换信号错误故障检测与故障隔离,微处理器程序“跑飞”或死机故障检测与隔离;第2种情况是待故障检测完成之后才启动故障隔离程序,即故障检测和故障隔离属于2个过程,例如,电液伺服阀放大器双相PWM信号驱动的输出断相故障检测和故障隔离,伺服阀先导阀的阀芯卡滞故障检测与故障隔离。

2.2 BIT设计方法

2.2.1 BIT软硬件

电液伺服阀放大器BIT包括专用的BIT硬件电路和软件程序,其中放大器BIT电路与功能电路之间相互独立,所以BIT电路故障不会影响功能电路的正常运行。综合图3和图4即可得到伺服阀放大器的功能电路,该功能电路与BIT电路的综合电路原理图如图7所示。

图 7 电液伺服阀放大器的BIT电路图Fig.7 Schematic diagram of BIT of the electro-hydraulic servo-valve amplifier

图7中,如果PWM功率输出信号出现了断相故障,则单稳态触发器D5或D6的Q端输出电平将立即跳转,由高电平转变为低电平,并切断驱动输出信号。当测试微处理器检测到Q端电平的转换之后,即可判断出现了断相故障,从而启动故障隔离程序,并获取其他测点的信息;经综合诊断算法处理之后,即可实现故障定位,完成故障检测与隔离过程,并发送故障码至上位机。

当功能微处理器出现死机故障时,单稳态触发器D7将检测到无“喂狗”脉冲,则其Q端便由高电平翻转至低电平,且微处理器P08出现低电平,然后测试微处理器即可检测到功能微处理器的运行故障,并将故障码发送至上位机,随后硬件逻辑输出低电平,从而切断PWM输出信号。

A/D芯片第4,5,6通道输入的固定电压信号VCC经A/D转换之后,经由功能微处理器通过通信总线发送至测试微处理器,根据测试判据,测试微处理器即可判断通道的完好性,并将故障码发送至上位机。

综上所述,电液伺服阀放大器BIT通过硬件电路获取测点信息,同时测试微处理器程序则采用故障检测、防虚警和故障隔离算法,通过软硬件即可实现电液伺服阀放大器的故障检测与故障隔离功能。

2.2.2 BIT防虚警

随着BIT技术的发展和应用,其虚警问题也随之而来,BIT设计的覆盖率越高,其虚警率也越高。根据不同功能BIT,电液伺服阀放大器将在BIT软件中采用不同的防虚警措施,即需要结合电路功能有针对性地区别对待。对于电液伺服阀放大器双相PWM信号驱动的输出断相故障BIT,可以采用延时方法和过滤方法进行防虚警处理。对于微处理器程序“跑飞”或死机故障BIT,可以采用延时方法进行防虚警处理。对于A/D转换信号错误故障BIT,可以采用确定合理测试容差和表决相结合的方法进行防虚警处理。对于伺服阀先导阀的阀芯卡滞故障BIT,则可以采用联锁条件与重叠BIT相结合的方法。

3 BIT验证试验

图8所示为电液伺服阀放大器与电液伺服阀试验环境的互联示意图。为了检验放大器BIT设计是否满足了BIT功能需求,该电液伺服阀放大器BIT验证的形式为故障注入试验。通过人工注入故障模式分析的结果(表1),以检验放大器BIT设计准确检测、隔离故障并向上位机申报故障的能力。

图 8 电液伺服阀放大器BIT的试验环境示意图Fig.8 The schematic diagram of test environment for the electrohydraulic servo-valve amplifier

在图8所示的试验平台中,按照表1所列的故障模式,通过人工注入方式分别对放大器双相PWM信号驱动的输出断相故障、微处理器程序“跑飞”或死机故障、A/D转换电路输出信号错误故障、伺服阀先导阀的阀芯卡滞故障进行单故障注入验证试验,结果如表2所示。试验表明,单个故障注入的故障影响与表1一致,放大器输出的故障码与注入的故障模式相对应,验证了电液伺服阀控制系统BIT软件/硬件设计的有效性。

表 2 电液伺服阀放大器BIT验证试验的结果Table 2 Result of BIT verification test of the electro-hydraulic servo-valve amplifier

4 结 语

为了研究电液伺服阀放大器的机内测试技术,首先,根据电液伺服阀放大器的运行特点,进行了BIT对象分析,确定了4种主要的通道级故障模式;然后,开展电液伺服阀放大器BIT功能分析、故障检测流程和故障隔离流程分析,并重点研究了电液伺服阀放大器的BIT设计方法(包括BIT软/硬件实现方式和BIT防虚警措施);最后,在电液伺服阀试验平台下开展了人工注入故障试验,验证了电液伺服阀放大器机内测试技术具备快速准确地检测和隔离故障的能力。本文所提出的电液伺服阀放大器机内测试设计思路和设计方法对于电液伺服阀控制系统的测试设计具有一定的借鉴意义。