面向船用维修保障的快速成型技术及装备设计

2021-06-08罗恒

罗恒

中国舰船研究设计中心,湖北 武汉 430064

0 引 言

舰船装备保障的现有方式基本上是以换新为主。然而,当舰船远离基地执勤时,现有保障方式便显得难以为继,经常会出现所携带的备件无法使用或者有用备件没有携带的情况。一旦如此,唯有通过周转途径从国内或基地调运,但需要的周期较长,尤其是在战时,战机可能稍纵即逝,从而严重影响舰船的作战能力。可见,现有应急保障能力尚不能完全满足舰船装备出现突发故障时的维修要求。增材制造(additive manufacturing,AM)也称3D打印,是一种采用数字化建模、数字化制造的快速成型技术,适用于舰船远洋执勤条件下快速制造和维修(rapid manufacturing and repairing,RMR)受损装备零件的需要,可快速恢复装备零件的使役性,对于高科技条件下的战争具有重要意义。

基于船用的快速成型修复技术及其装备,可以充分发挥先进制造技术的优势,克服传统保障方式及装备制造方面的不足,在船舶建造、维修保障领域的应用前景广阔[1-3],所以对该技术的应用研究尤显重要。鉴于此,国外先进国家已在大力支持和推广RMR技术及其装备的研发应用。例如,美国海军水下战中心(NUWC)通过实施RMR计划,运用增材制造工艺生产UH-60通用直升机的门把手并获得成功,为此节省了140万美元的制造成本;2011年,美国陆军将3D打印移动实验室(基于MPH平台系统)在阿富汗投入实战应用,用于为士兵现场制造工具及其他设备;2013年10月,欧洲航天局启动了总额2 000万欧元、以零浪费和高科技金属产品有效生产为目标的研发应用项目;2017年,美国橡树岭国家实验室(ORNL)与辛辛那提公司联合研制的巨型FDM 3D打印机制造出了美海军首例小型无人潜航器(艇长不到10 m)的壳体[4-8]。

我国在RMR技术研究应用领域也获得了一批重要研究成果。例如,陆军装甲兵学院在项目支持下获得了很好的技术积累,西安交通大学、西北工业大学、华中科技大学和海军工程大学等也做了大量研究,西安交通大学的“十二五”预研成果还参加了第2届军民融合成果展[9-10]。然而,现阶段利用RMR技术制造修复舰船装备的金属零件仍处于研究、试用和评估阶段,距离装备零件按需维修保障的要求尚存在较大差距。

因此,为了满足我国远海、远洋或战时应急条件下舰船装备保障的需求,提升作战和维修保障能力,实现损伤零件现场“坏中修好”以及实战条件下舰船编队装备备件的伴随保障[11],本文将针对现有装备保障模式,开展研究设计船用快速成型修复技术及装备。

根据现有舰船装备维修保障现状,本文拟提出舰船装备的快速成型装备集成技术,针对装备可数值化的模型管理及其存储数据,研究损伤区域高适应性快速三维建模及零件数据库技术;基于船用装备的材质设计制备相应材料,开展舰用环境下快速成型修复的形性协同调控、移动式快速成型装备集成和舰船装备零件修复后处理等关键技术研究,以研制出高适应性、可快速组配的移动式快速成型装备。

1 快速成型技术及其流程

1.1 快速成型技术

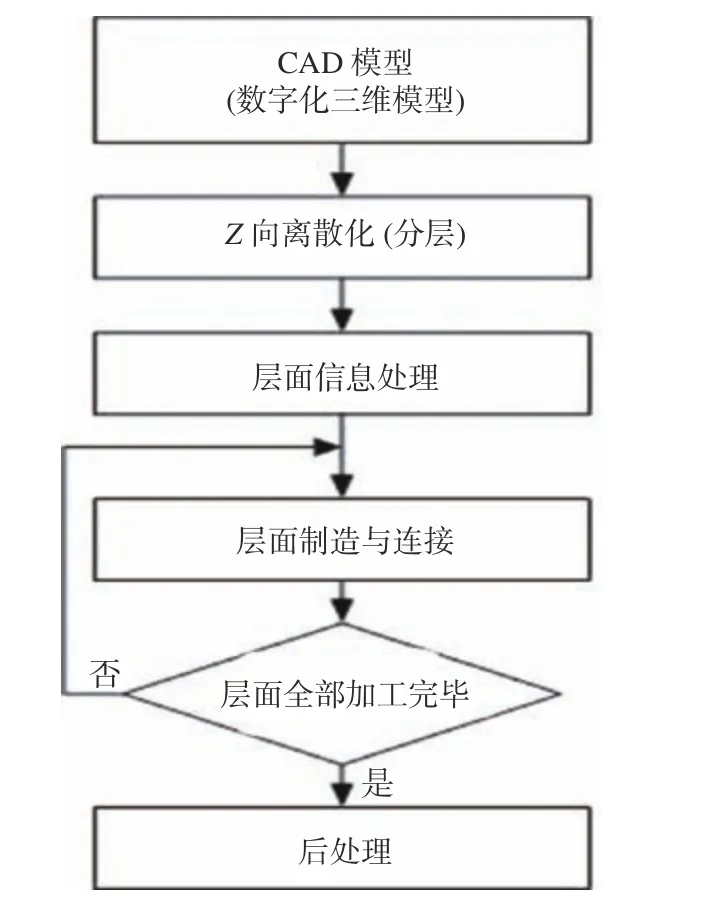

快速成型(rapid prototyping,RP)也称增材制造,是CAD直接驱动的快速制造任意复杂形状的三维物理实体的技术总称,也是“十大颠覆性技术”之一,被誉为将带来“第三次工业革命”的技术。快速成型技术可以快速打印以及按需制造零件,已成功并被广泛应用于各个领域[12]。该技术采用离散/堆积成型的原理,由计算机三维立体模型(或称CAD实体模型)经过单一加工过程快速制造出形状结构复杂的实体模型。图1所示为采用快速成型技术的基本过程。其中,前3个阶段为通过计算机中信息处理的分解过程,后3个阶段为成型设备中堆积成型的组合过程。

图 1 快速成型的基本过程Fig.1 Basic process of rapid prototyping

鉴于增材制造所具备的高度柔性及快速性的特点极为符合现代化战争条件下对快速精准保障能力的要求,因此在军用制造领域,增材制造技术应用受到了各国高度重视。美国已将快速成型技术成功应用于军工制造,研制出了可供战场使用的高柔性现场零件制造系统。我国也早就对快速成型技术进行了深入研究,取得了一批重要研究成果,实现了损伤零件现场“坏中修好”的目标。然而,总体而言,该技术在装备保障领域的研究应用尚处于初级阶段。

1.2 研究思路及方案

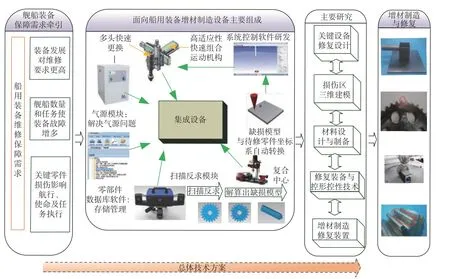

快速成型技术既适合于钛合金等高温损伤零件的快速修复,也适合于未来战争中装备维修保障的快速反应,以及高附加值零件再制造的要求。根据舰船装备维修保障的具体需求,本文梳理了舰船及其装备特点,基于硬件、软件、工艺和材料需求,进一步细化研究内容,制定了详细的研究路线,拟定出了修复应用并评价修复结果的具体思路及方案[3],如图2所示。

由图可见:在舰船设计阶段,设计师需要考虑成型技术装备所需要的气源,例如氮气(N2),机修间可储备常规的Cr,Ni,Mo,Ti,Al,Fe等金属粉末,以便根据不同材质的金属零件配置相应的材料粉末来快速成型制造。因此,为了实现快速成型制造所需的氮气气源,设计舰船时需要将氮气气瓶室和压缩机室引入氮气管路至底舱的动力舱室,并留有调节阀和管路接口;在机炉舱冷却水管路中,应留有冷却水调节阀和管路接口,以便为快速成型制造提供具有一定流量的冷却水。此外,在机炉舱还需留有液压管接口及阀门,以方便专用机械液压伸缩式装置的使用。

图 2 总体研究方案框图Fig.2 Block diagram of the overall research plan

2 快速成型装备集成技术研究

2.1 高适应性、可快速组配的移动式快速成型装备研究

1) 针对舰船特点设计可适用的成型修复设备。

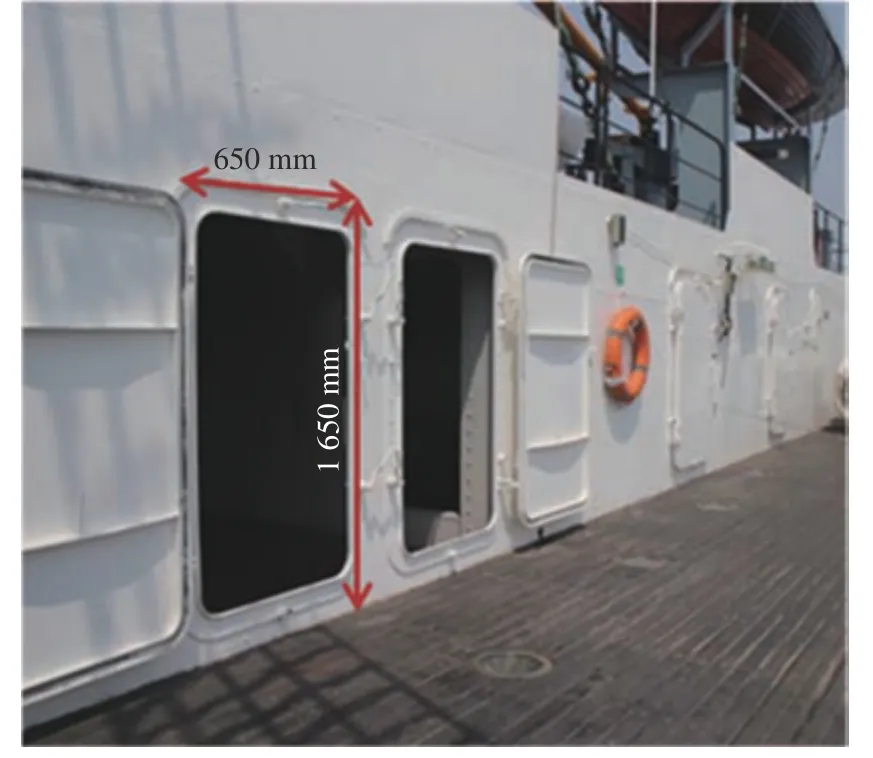

图 3 常规舱室舱门尺寸Fig.3 Door size of regular cabin

舰船常规舱门的尺寸为650 mm×1 650 mm,如图3所示。舰船底部舱室的管路及设备繁多,安装布置密集,维修空间狭小;修复设备及损伤件时在舱室的层与层间搬运困难,对于不易拆卸的装备零件,急需现场原位修复;快速成型修复装备一般采用机械臂来修复,但因体积及重量的原因,机械臂无法整体进入现场,零件损伤无法现场修理。考虑到巡航时零件修复送粉和保护气源的问题,为便于设备运输及移动,本文所述快速成型装备采用了高适应性、可快速组配的移动式装备设计方案,克服了传统成型修复设备的缺点,解决了实船空间有限、搬运不便、海况环境复杂等诸多问题。该成型设备主要组成模块包括载能束系统模块、可拆卸三轴运动机构模块、电控箱(1 200 mm×800 mm×600 mm,重45 kg,功率20 kW)、工控机(型号MXE-5500HJ,230 mm×204 mm×90 mm,重4 kg)、送粉器(送粉管连接激光打印头)、冷却模块和制氮机(大部分舰船上都有冷却水和氮气,若有可不需此设备),以及粉尘收集系统模块(根据现场实际情况,尺寸及重量不同)等。

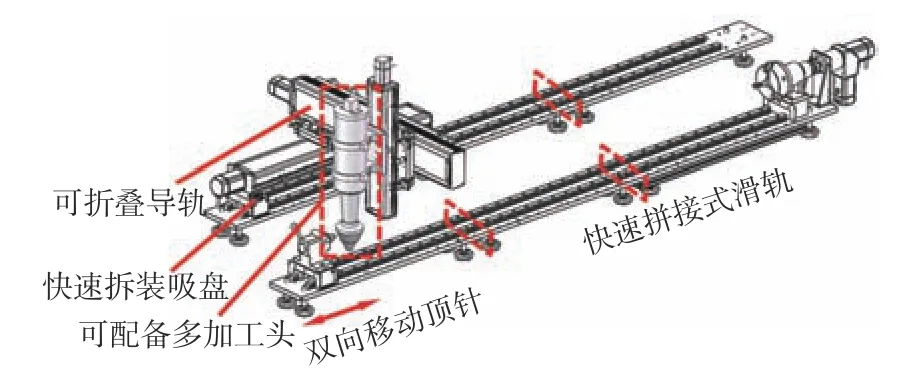

2) 快速拆装成型设备结构设计。

采用可拆卸三轴运动机构方案,各运动单元间由快速定位及便于拆装的连接装置固定。其中,x轴端部安装电磁吸盘,以使运动机构固定于舱壁上;y轴采用水平安装,折叠后y轴与x轴朝向一致,折叠机构直接采用“十字转接板+中心转轴”来实现。建立基于普通士兵为操作对象的快速成型修复装备的拆卸、搬运、组装的操作规范。图4所示为结构及机构方案。

图 4 可拆卸三轴运动机构方案Fig.4 Removable three-axis motion scheme

3) 采用氮气送粉实现快速成型修复。

快速成型修复需要送粉及保护气源,但在巡航应用场景下,舰船无法携带大量惰性气体,难以满足零件的快速成型修复需求。另外,舰船上也不具备实验室或工业生产的条件,无法生产惰性气体。因此,本文在设计方案时即采用制氮机制备氮气作为送粉及保护气源,以进行零件的快速成型修复。

4) 舰船装备零件现场多头更换技术研究。

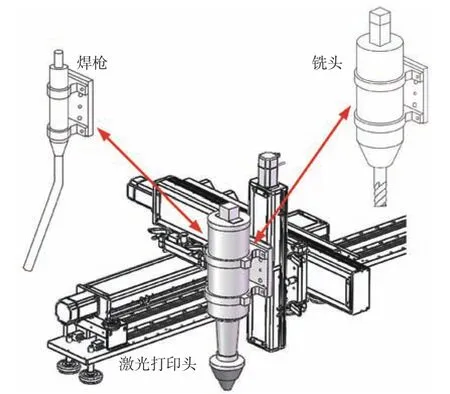

由于舰船内部空间有限且狭小,上下舱室多数没有电梯可用,机械臂设备重量大且无法分拆固定,所以采用了直线运动单元的快拆方法。根据零件修复需求修改装备可拆装组合,实现现场修复。在修改过程中,不同零件的材质需要选择不同的工艺;零件主要以钢质及铝合金材料为主,根据材料的不同,修复零件时可选用激光打印头或者弧焊打印头;根据不同的零件精度要求选择不同的后处理工具头。图5所示为研发的一套可装多个工作头的方法,解决了一套运动机构适用于多个打印头的问题。

图 5 多头快速更换示意图Fig.5 Schematic diagram of quick replacement of multiple print heads

5) 粉尘收集系统模块的开发。

舰船大型零件在线修复过程中产生的粉尘、碎屑飞溅会对零件装备总成造成污染,影响零件装备总成功能。根据流体力学原理,采用有限元方法对多种常见工况下在线快速成型修复时粉尘的流动过程进行数值模拟,以获得的粉尘流场数据为设计基础,开发零件在线修复的粉尘收集系统模块。

2.2 损伤区域高适应性快速三维建模及零件数据库研究

1) 损伤区域高适应性快速三维建模技术。

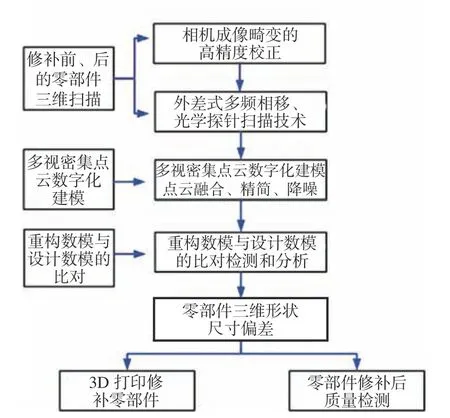

为了给3D打印提供精确的CAD三维数模,研究便携式高精度光学探针扫描技术、高精度相机标定技术和高效准确的三维点云扫描技术,获得修补前、后零件表面三维密集点云,并对多次扫描的点云进行了融合、采样/精简、降噪等优化处理,最终得到零件的CAD三维数模,用于3D打印修补零件或零件修补后的质量检测,如图6所示。

2) 破损件缺损区域数字模型提取方法研究。

研究中,将CAD参数化模型转换为三角网格模型并尽可能降低变形误差。首先,采用“离散细分-优化调整”的方法,将CAD参数化模型离散为局部面片集合;然后,通过边细分、边交换等几何处理操作,生成初始三角网格模型;最后,通过调整初始网格的顶点位置,使转换后的CAD网格与CAD参数化模型尽可能接近,从而降低转换变形误差。

图 6 测量方案及流程Fig.6 Measurement plan and process

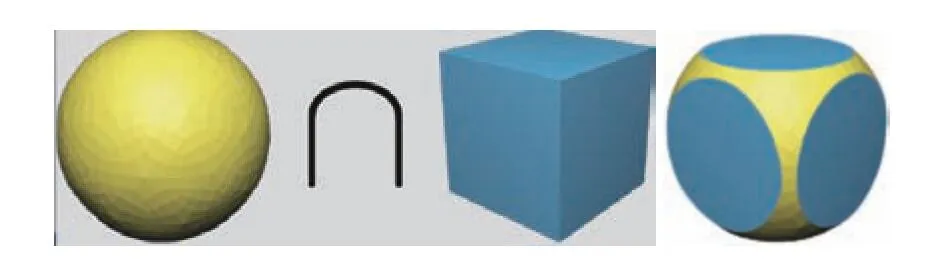

利用三角网格布尔求差算法提取缺损区域的数字模型,对已对齐好的2个网格进行布尔求差操作,然后从CAD网格上提取出缺损区域的数字化模型[13],如图7所示。

图 7 布尔求差示意图Fig.7 Schematic diagram of Boolean difference operation

3) 开发面向舰船装备的快速成型修复系统专用软件。

针对修复装备软件集成的要求,开发包容性软件平台。采用统计平台界面,规范软件使用流程,将数据库软件、测量软件、模型重构软件、激光增材修复控制软件集成到统一平台。构建软件之间的调用通道,使软件之间无缝衔接。

面向舰船装备快速成型修复系统专用软件的主要功能包括:对四轴模块系统的运动控制、功能模块信号控制、对标准三维模型的切片、扫描线自动生成、缺损模型与待修零件坐标转换等。

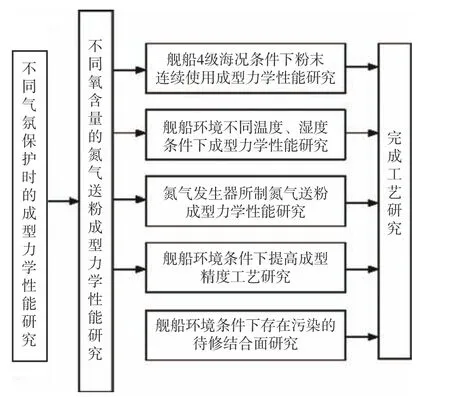

2.3 快速成型修复控形控性技术研究

鉴于在舰船上采用激光修复时提供给快速成型修复设备的保护用惰性气体气源得不到充分保障,开展如下研究:根据4级海况下舰上修复需要,研究不同气氛保护时修复材料的力学性能,采用在氮气送粉、无惰性气体保护条件下修复成型,使力学性能满足修复要求;采用小型工业制氮机生成氮气作为送粉气源,研究在海况条件下成型修复的效率,满足舰用精度的要求;针对修复污染的待修面的开裂问题,采用高功率激光对修复的前几层进行熔覆,有助于抑制结合面开裂。具体工艺框图如图8 所示。

图 8 成型工艺研究图Fig.8 Research chart of prototyping process

1) 海况条件下快速成型修复控形技术研究。

由于4级海况条件下舰上修复环境复杂,修复设备必须能够在4级海况(有义波高1.25~2.50 m,风级5~7级,平均风速8.0~17.1 m/s,突风风速17~26 m/s)下正常工作,能够承受现场的冲击、摇摆、振动等因素的影响。但是,4级海况下的快速成型修复与静态下的修复存在明显差异,因此需要开展相关的仿真模拟及实验。

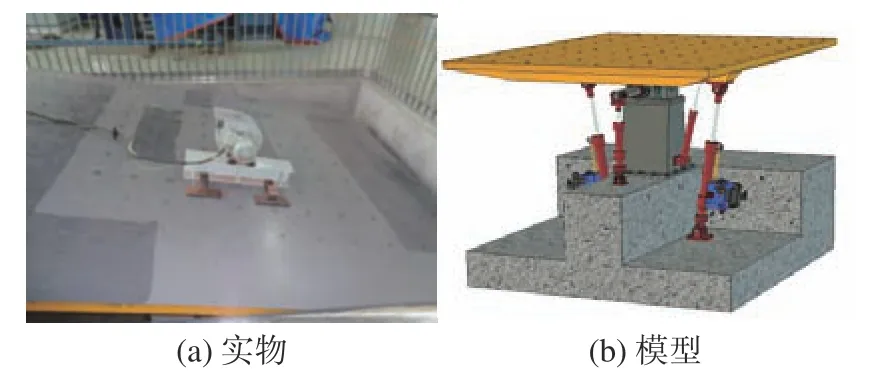

图9所示为某实验室配备的倾斜摇摆台装置。实验中,将修复装备置于倾斜摇摆台上,按真实的海况摇摆设定参数,使倾斜摇摆台处于位姿模拟、正弦波模拟、单自由度运动、多自由度复合运动的状态,然后在此环境下,对损伤件进行快速成型修复。为了获得在真实海况下对增材制造修复工艺的影响,开展了海况条件下的快速成型修复控形技术研究,通过不断优化成型工艺及参数,改进快速成型设备,使之与海况条件下的复杂环境相匹配,最终满足了上舰要求。

图 9 倾斜摇摆台图Fig.9 Tilting and swaying bench

2) 海况环境因素对快速成型修复零件力学性能的影响。

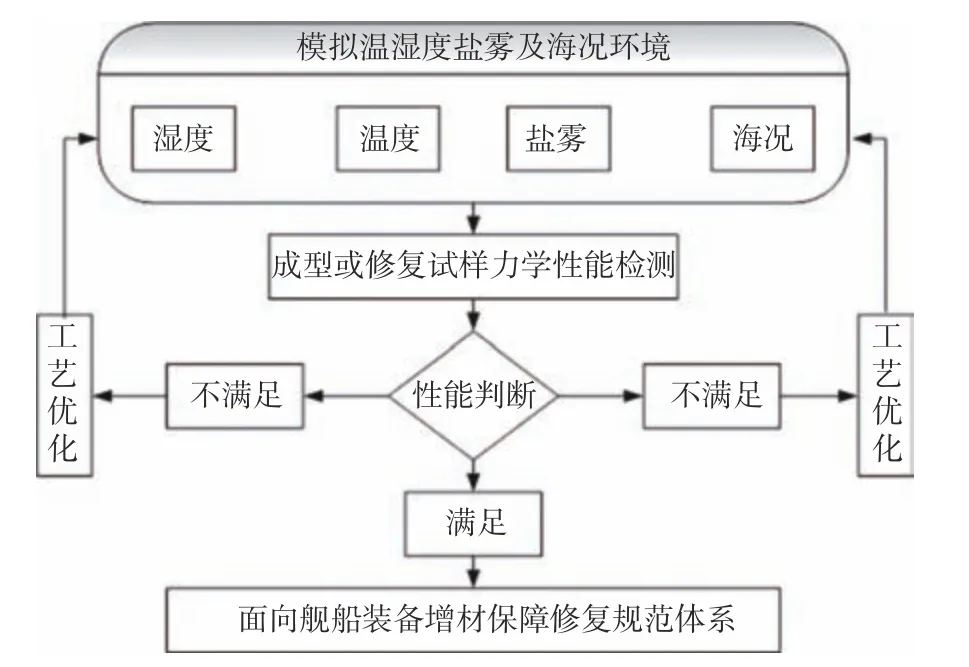

我国海域跨度大,海洋环境极为复杂,不同海域的湿度、盐度、温度和海况也不尽相同。因此,采用了实验方法来获得不同湿度、盐雾、温度等环境因素下快速成型修复零件的组织与力学性能,研究了不同环境因素对快速成型修复零件的组织及力学性能的影响,为不同环境因素下的快速成型修复提供了实验基础。由于在复杂海洋环境下不同海浪导致的船舶摆动、颠簸有所不同,这些因素对成型零件的力学和精度影响存在差异,所以需要研究海况环境因素对快速成型修复零件组织及力学性能的影响。图10所示为最终建立的湿度、盐雾、温度、海况环境条件下激光快速成型修复规范体系。

图 10 海况环境因素工艺研究方法Fig.10 Process research methods under sea conditions and environmental factors

3 舰船装备零件修复后处理技术与方法

根据舰船装备零件结构特点及战场环境要求,定制一台在有限的空间中具有车、铣、钻、镗削等功能的快速成型修复装备,完成后,需对后序处理的零件尺寸(长×宽×高)≤5 m×5 m×1 m)进行加工。例如,针对齿轮类零件的快速后处理,可采用指状铣刀对修复过的齿轮进行后处理,能快速完成增材修复过的齿轮整形,并提高齿面质量。在对3D打印成型的零件进行后续加工时,可根据不同零件的待处理余量来优化加工工艺,通过工序集中的方案完成后续加工,最终达到零件的使用精度要求。

制定舰船零件修复规范,简化修复流程。针对舰船装备零件的海上现场抢修,首先,扫描损坏的零件,通过点云处理,反求出破损零件的三维模型; 然后,采用破损模型与设计模型进行布尔求差运算,解算出缺损模型; 最后,采用激光增材修复系统设备对缺损零件的缺损部位进行修复。为提高修复效率,需制定修复流程操作规范,减小或压缩流程冗余量(从数据提取到计算,再到快速成型工艺规范)。此外,对于零件的后处理及性能评价验证,均需建立合理的流程规范来引导使用者使用,并制定简单易懂适合船员使用的移动式快速成型修复装备使用规范[3,11,14]。

4 应用场景

船舶轴系是船舶动力装置中必不可少的重要部件,其组成部分的可靠性将直接影响整个轴系的使用,一旦损坏,会给舰船的航行和作战性能带来不良后果。

场景1:如图11所示的某特大型舰船轴系中间轴出现磨损情况,导致轴系出现了较为强烈的振动,影响了轴系性能。然而,轴系在船上无法拆卸,需要现场修复。修复时,将激光器和冷水机放置在机修间,通过光纤和冷却水管连接的运动模块和激光打印头则放置在动力舱室,并在修复部位周边装好粉尘收集模块,随后即可直接进行快速成型修复。

图 11 某特大型舰船轴承损坏图Fig.11 Pictures of ship bearing damage for an extra large ship

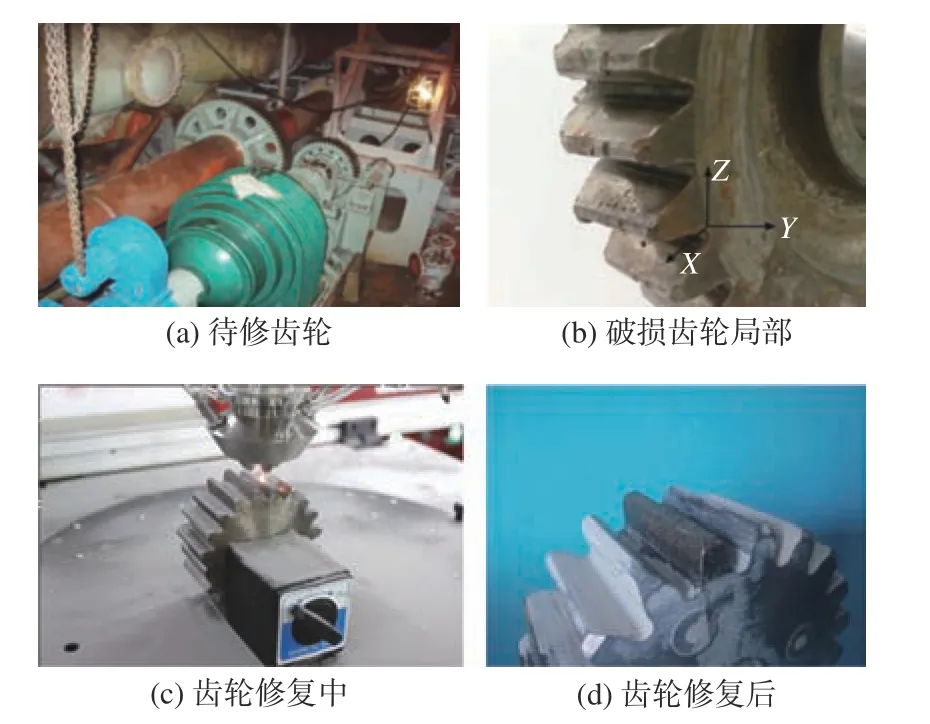

场景2:齿轮在船舶装备中起着至关重要的作用,是重要的零件。例如,某船的齿轮由于长时间运动,齿轮中掉进了碎物,导致齿轮磨损,严重影响了装备的运转。图12所示为损坏齿轮在成型装备下直接成型的具体过程。

图 12 某船齿轮修复成型过程图Fig.12 Pictures of ship gear repair and shaping

上述轴系和齿轮的材料分别为38Cr2Ni2Mo及17CrNiMo6合金钢,根据零件材质及工艺要求,相应配置好合适比例的材料,通过扫描得到受损零件的三维数据,导入成型机中构件所缺损部位的模型数据,从而完成缺损零件成型修复,使成型零件的机械性能和精度满足设备要求。

5 结 论

本文针对可快速组配的移动式快速成型装备,从成型技术、软件、工艺及修复后处理技术等方面,对舰船用快速成型修复技术及装备进行了研究,得到以下主要结论:

1) 针对舰船装备舱室维修空间狭小、零部件不易拆卸、装备层与层间上下困难的问题,提出设备运动机构可快速拆分、组合的设计方法,提出在可快拆组配、电磁吸附或机械液压伸缩式装置固定的修复装备,有助于解决零件在线修复以及修复装备的多层间上下困难等问题。

2) 舰船随行气体有限,采用氩气保护不可持续。为解决远洋成型或修复的可持续性问题,提出可采用氮气作为保护气可对修复件进行修复,从而能减少对氩气资源的依赖,实现远洋舰船在线增材制造修复的可持续性。

3) 在传统的机械臂快速成型修复方法中,因机械臂的重量大,无法在舱室之间搬运,且尺寸也超过了舱室门的尺寸,提出可拆卸快速组配的修复技术装备,有利于突破现有修复装置的模式,便于携带和原位组装,适用于在狭窄的舱室环境下原位修复零件。

4) 本文提出的粉尘收集系统模块,有助于避免原位修复中粉尘对待修零件装备总成的污染。通过对复杂海况下修复装备的研究及实验,经快速成型修复工艺修复后的零件精度及机械性均能满足舰用要求。

本文提出的可快速组配的移动式快速成形装备还处于研究之中,需结合实船工程应用开展深入研究和相关试验;航行中船舶的振动摇摆对成形制造影响较大,装备上舰,还需在实验室的倾斜摇摆台上模拟实船环境条件,对成形零部件的工艺进行专门研究,化解装备风险,提高成形制件精度及机械性能,为该装备上船提供一定的应用基础和条件。