基于X⁃ray CT粗粒土填料细观结构表征分析

2021-06-07尧俊凯陈晓斌蔡德钩胡航谢康吴梦黎

尧俊凯 陈晓斌 蔡德钩 胡航 谢康 吴梦黎

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中南大学土木工程学院,长沙 410082

铁路路基填料以粗粒土为主,粗粒土(试样中0.075~60 mm粒径土的质量占试样总质量的50%以上[1])是岩石体未完全风化的土石混合料,其级配范围广,具有孔隙率大,渗透性能强,压实后密度高等特性。现有关于路基填料粗粒土的研究以粗粒土宏观物理力学特性为主[2-5]。但粗粒土填料从本质上是颗粒材料,而颗粒材料的宏观力学特性取决于细观特性[6]。在细观尺度的试验研究中,许多学者指出,岩土颗粒材料的细观复杂几何特征,如颗粒形状[7-8]、接触关系[9-12]、颗粒级配[13-15]等都会对其宏观物理力学特性产生重要的影响。但由于技术设备等原因无法对其内部细观结构进行量化研究。

近年来,采用无损检测技术手段,对岩土材料进行细观尺度的分析成为土木工程领域的关注热点[16],尤其是关于水泥混凝土、沥青混凝土[17]等方向相关的X⁃ray CT技术研究发展,使得对于粗粒土填料的细观结构的探索得以实现。由于X⁃ray CT技术不对试件进行破坏[18],通过CT扫描得到岩土材料三维图像、进行数值图像处理、获取内部组构、建立岩土材料数值模拟的方法受到研究者的青睐。而细观层次作为连接宏观层次与微观层次的桥梁,其研究价值不可忽视[6]。基于X⁃ray CT技术对粗粒土填料细观结构进行研究,其优势非常突出:①可基于粗粒土的孔隙特性、颗粒空间分布、颗粒形状特征、颗粒间接触特征精确地评价粗粒土的内部结构;②可基于三维重构粗粒土细观结构的数值模型直接获取粗粒土填料的细观尺度的力学响应;③可基于宏观尺度与细观组构间的联系揭示宏观现象的变化机理。

本文采用X⁃ray CT方法对粗粒土填料进行精准三维重构,量化粗粒土填料内部组构的空间分布特征、形状指标以及颗粒转动特征。结论可为粗粒土填料的细观结构分布表征以及三维立体化数值建模提供参考。

1 CT扫描技术

1.1 成像原理

计算机断层扫描(Computed Tomography,CT)可在不破坏物体的情况下反应物体内部结构,是一种精度较高的无损检测手段。CT扫描成像的基本原理如图1(a)所示,图中I为X射线衰减后强度,I0为X射线入射前强度,μ为材料的衰减系数,Δx为材料的厚度。以X射线为发射源,不同密度材料对X射线的吸收能力也不一样。密度越大的材料对X射线的吸收能力越强,因而在CT图像上呈现的亮度也较大,如图1(b)所示。同一种材料内部的厚度有差异,射线穿过后的衰减程度不同,其衰减规律如若保持其他参数不变,材料密度越大,X射线衰减量越大。穿过材料后,根据其衰减程度不同而产生X射线强度的差异,在接收端得到不同的射线强度。再通过探测器、计算机等将射线强度的变化转换成CT值的变化,在图像上以灰度值来表示,如图1(c)所示。

图1 粗粒土CT扫描图

1.2 CT扫描

本文采用天津三英精密仪器公司自主生产的Multiscale Voxel型显微CT扫描仪进行分析。试验用土取自高速铁路现场路基基床底层填筑料,于有机玻璃管中装样,试样直径为100 mm,高度为150 mm,人工捣固击实,压实度80%。利用CT扫描机,对填料内部细观CT穿透特性进行识别。采用的显微CT平台为工件旋转的螺旋扫描方式并采用锥束重建算法,220 kV金属陶瓷X射线管,经过反复调研,其性能基本可以满足粗粒土的工程研究应用。扫描结束后获得原始DR文件扫描源文件,经CT内置软件VoxelStudio Recon沿试件高度方向,以间隔0.05 mm为分辨率精度,获得重建试样的三维灰度分布情况。

2 图像处理及三维重构

2.1 三维可视化及处理

因CT扫描得到的raw格式文件不能直接用来分析,仍须利用其他可视化软件读取。采用Avizo软件对1 250张CT二维切片图在成型的过程中出现的噪声、粘连、传输导致的失真问题进行处理,以提高CT图像质量。图2为采用高斯滤波后的粗粒土填料CT图像,相比于滤波处理前,图像中噪点明显减小,进而使得阈值分割精度提高。

图2 高斯滤波后粗粒土扫描图像

2.2 阈值选取与分割

滤波后得到的图片是一系列的灰度图像,不可以直接进行重建,须对图像进行阈值选取。常见的CT图像为8位或者16位灰度图像,8位灰度图像的灰度值在0~255,共计256种,16位灰度图像的灰度值在0~65 535,共计65 535种,16位的灰度图像中包含更多的灰度信息,因此在进行图像阈值分割时,图像所含信息越多,分割结果越可靠。选取16位的CT图像进行阈值分割。

基于双峰法开展阈值分割,具体步骤为:①在扫描前(后)测量试件真实的孔隙率。②初拟一个灰度阈值,计算三维重构体的平均孔隙率,如图3所示。③比较计算的平均孔隙率与实测孔隙率的大小,再根据比较结果调整灰度阈值,不断重复步骤②,直至计算的平均孔隙率与实测孔隙率相差0.1%以内。④通过确定的灰度阈值,将颗粒与孔隙三维重构出来。

图3 阈值分割后粗粒土CT扫描图像

阈值选取的目的在于提取出孔隙和颗粒骨架,将实测孔隙率与重建模型的孔隙率相比较,从而选取最佳阈值[19]。首先,通过排水法测得粗粒土试样的实际孔隙率为2.67%;然后,在图像重构软件中多次调整阈值,选取模型孔隙率与实测孔隙率误差相对较小时所对应的阈值;最终,选取的阈值为20 000,模型孔隙率为2.68%。阈值与孔隙率的关系见图4。

图4 阈值与孔隙率的关系

3 粗粒土孔隙组构特征

3.1 孔径分布

粗粒土填料内部孔隙大小是影响土体强度特征的重要因素之一。孔隙体积以V表示,根据体积大小将孔隙分为大孔(V≥100 mm3)、中孔(10 mm3≤V<100 mm3)、小孔(1 mm3≤V<10 mm3)、微孔(V<1 mm3),低压实度下粗粒土填料孔隙数量和体积如图5所示。

图5 不同大小孔隙三维表征及体积分布

由图5可知,现场所取粗粒土填料,本身含有较多的细颗粒(粒径小于0.075 mm)。再者由于击实中粗颗粒往往出现不同程度的破碎,导致有更多的细颗粒产生,因此在细颗粒的填充作用下不会形成较大的孔隙结构,微小孔隙居多。微孔数量多达20万个,仅在刚性壁边缘附近存在一个中孔。其中中孔的孔隙体积占据总孔隙体积的77.8%。

3.2 孔隙率分布

为了量化研究粗粒土填料内部孔隙分布是否均匀,将试件按不同直径虚拟截成不同大小的试件,再分别计算虚拟截成的各个试件的纵向孔隙分布。本研究将试件虚拟成了4个不同直径的试件,直径分别为3、5、7、10 cm,如图6(a)所示,对低压实度的试件及其虚拟切割成不同直径的试件进行孔隙率分布的计算,如图6(b)所示。

图6 不同虚拟直径截面孔隙分布

由图6可知:对于低压实度下粗粒土试件的纵向孔隙率分布,试件顶部的孔隙率明显提升,而试件中下部位孔隙率相对较低,且越往底部孔隙率越稳定,一旦超出这个“稳定区”,越靠近顶端,孔隙率越大。可见,在现场粗粒土压实中,主要保证填料上部的有效压实,而中下部位的压实度相对较高。另一方面,从孔隙率试件径向分布来看,直径7 cm内部孔隙率分布较为均匀,而直径7 cm以上孔隙率分布呈现一定的偏差,主要是四周边缘效应引起的。如果进一步提高压实度,试样内部的孔隙分布将更加均匀。

4 粗粒土颗粒特征分析

4.1 集料颗粒粒度分布

填料颗粒三维重构后,不同粒径颗粒三维表征如图7所示。其中d为颗粒的等效直径。

图7 不同粒径颗粒三维表征

通过对CT图像三维重构后,获得颗粒的体积为V1,但数字图像获得的颗粒体积单位为像素×像素×像素,因此须进行转换以获得颗粒实际体积V实,转换公式为

式中:L为数字图像中每个单位像素所对应的实际尺寸,本CT扫描中,L为53.36μm∕像素。

根据CT图像获得实际颗粒体积计算颗粒级配,并绘制颗粒级配分布曲线,具体步骤为:

1)计算颗粒的等效直径d,即

2)将小于某一粒径的质量百分比含量转换为小于某一粒径的体积百分比含量,计算小于某一等效直径的颗粒体积之和Vd(假设不同颗粒相对密度相同)。

3)小于某一粒径的质量百分比含量p为

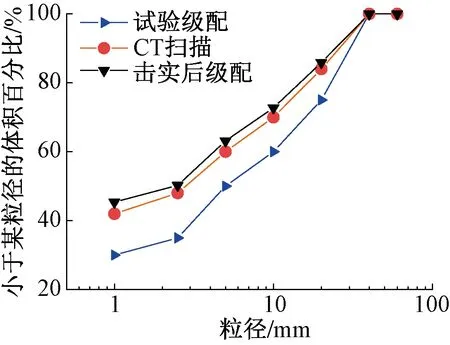

颗粒体积百分比见图8。可知:人工捣固击实前后粒径发生了明显的变化,粗颗粒的级配产生较大变化,主要是现场爆破产生的土石混合料具有许多肉眼无法看到的潜在缺陷,使得材质上要比砂粒脆弱,在相对并不高的压力下就会出现颗粒破碎现象。

图8 粗粒土级配分布对比

为探究CT扫描的精度,将扫描后的试样进行筛分试验,发现基于CT图像计算的不均匀系数为95.6,采用筛分法计算的不均匀系数为93.6,相差2.1%;基于CT图像计算的曲率系数为1.02,采用筛分法计算的曲率系数为0.98,相差2%。这表明基于CT图像计算误差较小,说明基于CT图像计算的颗粒级配曲线可以真实反映路基填料级配的不均匀程度。

4.2 颗粒形状指标

颗粒形状的定量评定方法与参数选取是颗粒形状对于填料各种特性影响研究的重要基础,其中长轴比是表征颗粒形状的重要指标之一[20]。长轴比α计算公式为

式中:L"为颗粒外轮廓点之间的最大值;B为与颗粒投影面积相等的椭圆短轴,如图9所示。

图9 粗颗粒形状

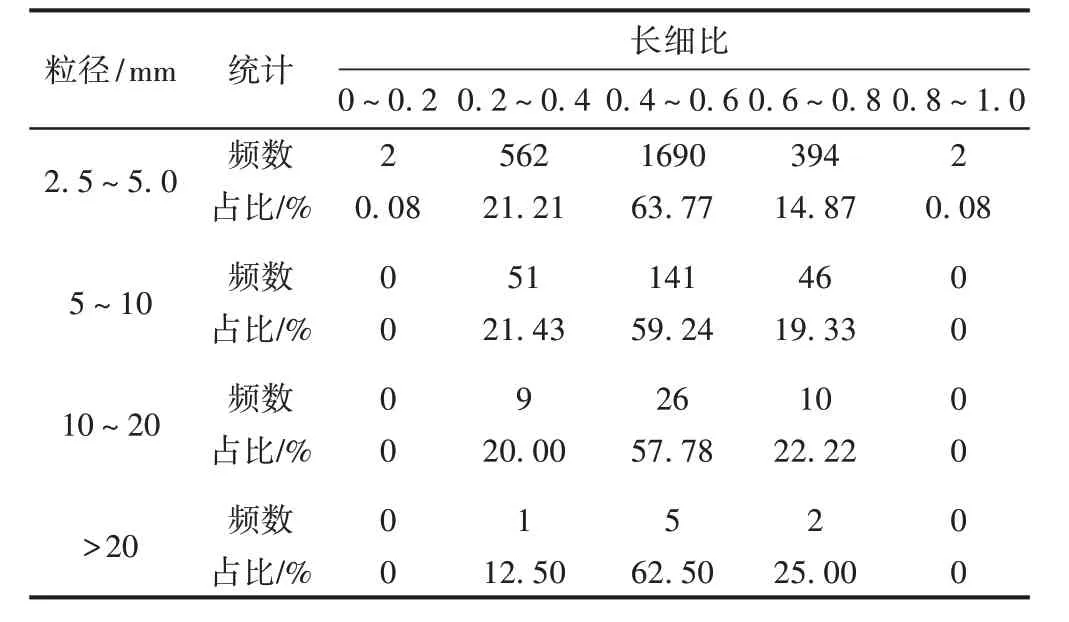

颗粒长细比统计结果见表1。可知:大部分各级配颗粒的长细比分布在0.4~0.8,属于棱角较狭长颗粒。这说明了粗粒土破碎率较大的原因:颗粒形状越不规则,颗粒破碎效应越明显[21]。

表1 颗粒长细比统计结果

4.3 颗粒转动分析

相关研究[22]中利用颗粒长轴与竖直轴方向的夹角为指标,统计出所有颗粒的角度来评价粗集料密实方法的粗集料堆积形态。本文通过Avizo软件,提出各粒组颗粒长轴方向值,统计结果见图10。

图10 粗颗粒长轴方向

由图10可知:各级配下颗粒长轴方向变化趋势基本类似,颗粒的长轴方向均趋近于90°。可见粗粒土填料受外力压实作用后,颗粒产生转动,如果进一步提高压实度,颗粒均处于水平排列,这样排列使得结构有更稳定的骨架结构。

5 结论

1)粗粒土填料因本身含有较多的细颗粒(粒径小于0.075 mm),内部的微小孔隙(V<10 mm3)居多,同时试件顶部的孔隙率明显提升,而试件中下部位孔隙率相对较低,粗粒土高压实度下会使得内部孔隙分布更加均匀。

2)基于CT图像计算的颗粒级配曲线可以真实反映路基填料级配的不均匀程度,颗粒形状越不规则,颗粒破碎效应越明显。

3)粗粒土高压实度下会使得颗粒均处于水平排列,内部存在更稳定的骨架结构。