CFRP布加固损伤RC梁抗弯性能试验研究

2021-06-07黄俊豪钱永久杨华平黎璟

黄俊豪 钱永久 杨华平 黎璟

1.西南交通大学土木工程学院,成都 610031;2.成都大学建筑与土木工程学院,成都 610106;3.四川省铁路产业投资集团有限责任公司,成都 610094

桥梁是立体交通网络中的重要组成部分。由于修建时工程技术标准不高、运营时管理养护不到位、设计使用寿命即将到期等原因,大量既有桥梁“带病工作”,其安全隐患不容忽视。若要重建,巨大的经济、社会成本又难以承受。如何确保这些问题、老化桥梁的安全性与可靠性,成为我国乃至全世界的重大现实需求[1]。

纤维增强复合材料(Fiber Reinforced Polymer,FRP)因其质量轻、耐腐蚀、强度高、施工方便等优点,在钢筋混凝土梁(Reinforced Concrete Beam,RC梁)加固中的应用十分广泛。邓宗才[2]通过改变碳纤维(Carbon Fiber Reinforced Plastics,CFRP)布层数、配筋率,研究了CFRP布对RC梁抗弯承载力和抗弯刚度的影响规律。杨勇新等[3]基于208个不同受力状态下的CFRP布与混凝土黏结试件,统计分析了CFRP布与混凝土的黏结性能变化规律并阐述了黏结机理。熊光晶、杨 建 中 等[4-5]联合 使用 玻 璃 纤 维(Glass Fiber Reinforced Plastics,GFRP)布与CFRP布加固RC梁,发现混杂纤维布加固法能提高构件延性并降低加固成本。秦丽辉[6]研究了玄武岩纤维(Basalt Fiber Reinforced Plastics,BFRP)布加固损伤RC梁的抗弯、抗剪性能,并基于试验结果建立了BFRP布加固损伤RC梁的挠度、裂缝宽度、裂缝间距计算方法。赵良科[7]研究了聚酯纤维(Polyester Fiber Reinforced Plastics,PFRP)加固RC梁的抗弯性能。马明等[8-9]根据CFRP-混凝土界面双剪试验建立了Popovics型黏结-滑移本构模型,并基于CFRP布加固RC梁的长期持荷试验推导了持续荷载作用下加固梁的挠度及裂缝宽度计算表达式。Yazdani等[10]进行了预饱和CFRP外贴加固小混凝土梁的抗弯试验,并讨论了不同锚固形式对加固效率的影响。

上述文献大多以FRP加固完好RC梁为研究对象,为更接近实际工程情况,本文以有预损伤开裂的RC梁为对象,研究不同预损伤开裂程度、加固量、配筋率对CFRP布加固损伤RC梁抗弯性能的影响,为FRP加固桥梁的同类设计施工提供参考。

1 试验概况

1.1 材料力学性能

采用商用C30小粒径混凝土运送至实验室现场浇筑形成标准立方体试块和棱柱体试块,经28 d养护后进行强度试验和弹性模量试验。试验测得混凝土抗压强度平均值39.6 MPa,抗拉强度平均值3.9 MPa,弹性模量平均值27.2 GPa。

采用工厂预制钢筋,HRB335、HPB235钢筋抗拉强度分别为280、195 MPa,弹性模量均为210 GPa。

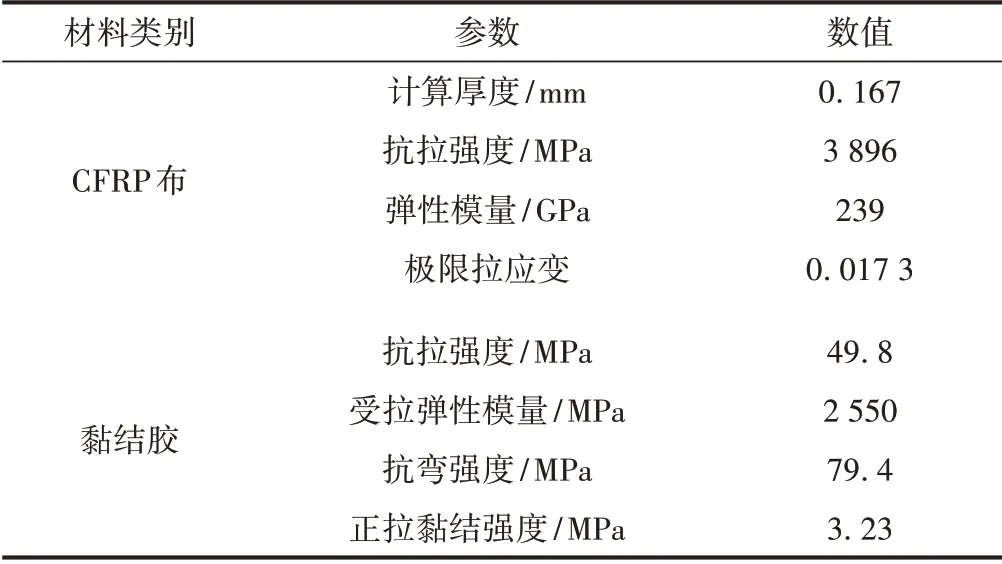

CFRP布采用Toray(东丽)UT70⁃30型碳纤维布。黏结胶采用Sikadur(西卡)330CN型双组份环氧碳布浸渍胶。按GB∕T 3354—2014《定向纤维增强聚合物基复合材料拉伸性能试验方法》[11]制作标准试件,测得材料力学性能指标,如表1所示。

表1 材料力学性能指标

1.2 试验梁及工况设计

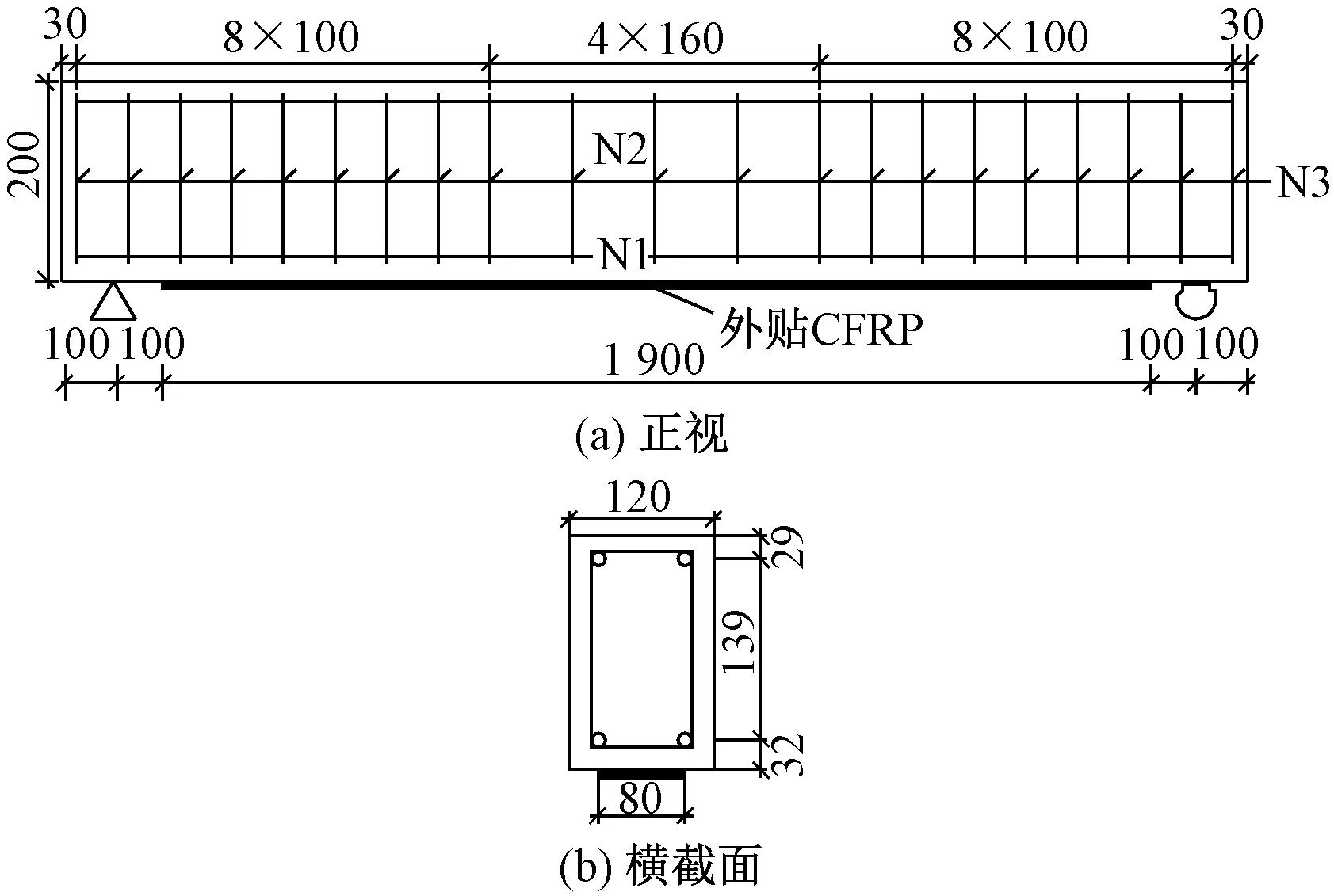

试验梁采用强剪弱弯设计,为双筋矩形截面简支结构。梁高200 mm,宽120 mm,跨径2 300 mm,计算跨径2 100 mm。试验梁的纵筋分别采用直径为10、12、14 mm的HRB335钢筋(N1);架立筋为直径6 mm的HPB235钢筋(N2);箍筋为直径6 mm的HPB235钢筋(N3),纯弯段布置间距为160 mm,弯剪段加密布置间距100 mm。加固时将CFRP布粘贴在试验梁受拉区底面,CFRP布长1 900 mm,宽80 mm,试验梁及外贴CFRP布布置情况见图1。

图1 试验梁及外贴CFRP布布置情况(单位:mm)

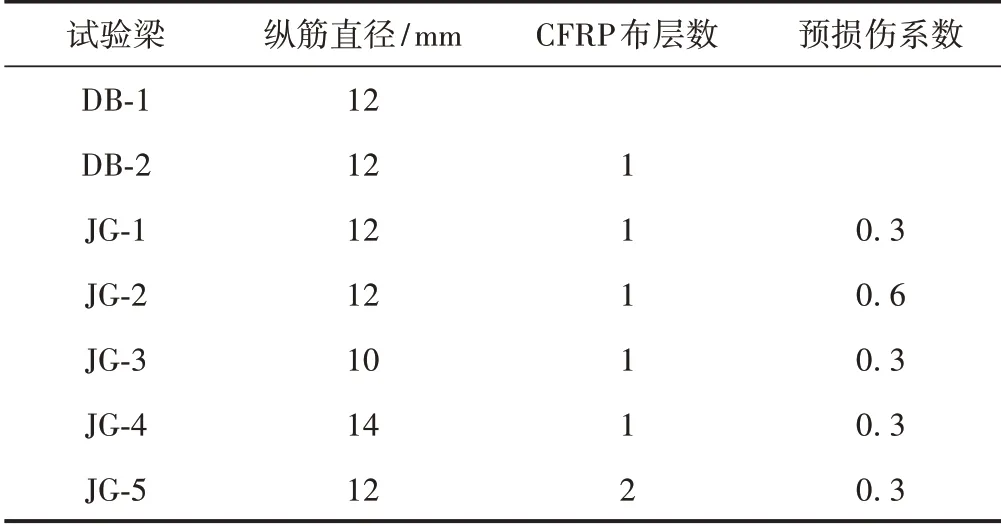

试验共设计7个工况:DB⁃1为未加固完好RC梁;DB⁃2为CFRP布加固完好RC梁;JG⁃1—JG⁃5为CFRP布加固有预损伤开裂的RC梁。其中JG⁃1,JG⁃2改变了RC梁加固前的预裂荷载;JG⁃3,JG⁃4改变了损伤RC梁的配筋率;JG⁃5增加了CFRP布加固粘贴层数。

采用预损伤系数对试验梁的预损伤开裂程度进行量化,其数值为预裂荷载除以未加固完好梁的极限荷载。加固量即为每根试验梁在加固时粘贴的CFRP布总量。试验中粘贴CFRP布的长度、宽度均保持不变,通过改变CFRP布粘贴层数对各试验梁的加固量进行定量调整。

DB⁃1梁实测极限荷载为48.12 kN,则JG⁃1梁和JG⁃5梁预裂荷载为14.44 kN,JG⁃2梁预裂荷载为28.87 kN。其余5个工况的极限荷载实测值与有限元计算值的平均误差为5.2%,计算精度满足数值模拟需求。由于没有对应配筋率的未加固完好梁实测数据,JG⁃3、JG⁃4梁采用对应未加固完好梁的极限荷载有限元计算值乘以预损伤系数得到预裂荷载,分别为11.34、18.06 kN,并在后续分析中以有限元计算值为基准量。各工况的试验梁参数如表2所示。

表2 各工况试验梁参数

1.3 加载方案及测试内容

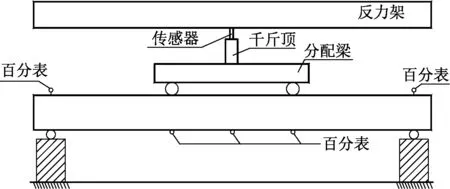

试验时使用最大起重量为20 t的液压千斤顶施加荷载,千斤顶布置在分配梁中线位置,分配梁两支点间距700 mm。试验梁在纵筋屈服前为荷载控制,每级荷载2 kN,加载速率1 kN∕min;在纵筋屈服后加载采用试验梁跨中位移控制,每级位移1 mm,加载速率0.5 mm∕min。每级加载完成后持荷2 min,待荷载、变形稳定后采集试验数据。试验加载装置见图2。

图2 试验加载装置

试验荷载由量程为100 kN的压力传感器读数进行控制。试验梁的挠度则由跨中、加载点及支座处5个百分表测量。

在试验梁的跨中截面一侧表面沿竖向等间距40 mm布置5个混凝土应变片。试验梁的钢筋应变测点均匀布置在2根纵筋上,每根纵筋上布置12片,共24片。一根纵筋的应变片布置在跨中截面左侧,另一根纵筋应变片则布置在跨中截面右侧。应变片在纵筋的纯弯段等间距布置在两箍三分点位置,弯剪段布置在两箍中点位置。在CFRP布上沿跨中截面共布置29个应变测点,两侧各14片,中点1片;每侧自中点起沿CFRP布中线间隔65 mm依次布置10片,然后间隔210 mm布置1片,最后3片则间隔40,30,20 mm布置。

2 试验现象及破坏机理

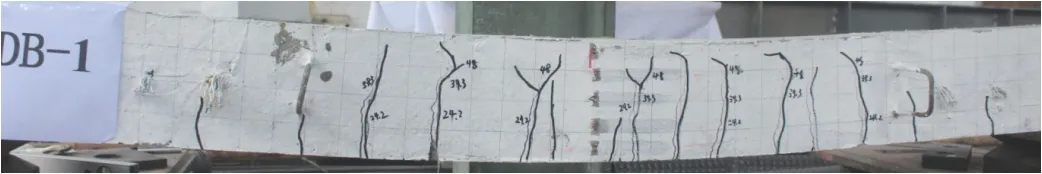

DB⁃1梁试验现象:①在荷载作用下,梁底受拉区开裂,出现2条沿跨中截面对称的初始裂缝,开裂位置位于距梁跨中截面15 cm的两侧梁底。②随着荷载增加,数条主裂缝先后出现,自梁底向梁顶逐渐延伸发展。此阶段新生裂缝很少,裂缝间距较大。③达到钢筋屈服荷载时,梁体挠度和钢筋应变较上级荷载明显增大。此后荷载增速放缓,试验转由跨中位移控制。④达到极限荷载时,梁体主裂缝发展至4∕5梁高位置,同时梁底发展出多条贯穿裂缝。此后荷载不再增大,最终以受压区混凝土压碎为标志结束加载。DB⁃1梁属于典型的适筋破坏,其破坏形态见图3。

图3 DB⁃1梁破坏形态

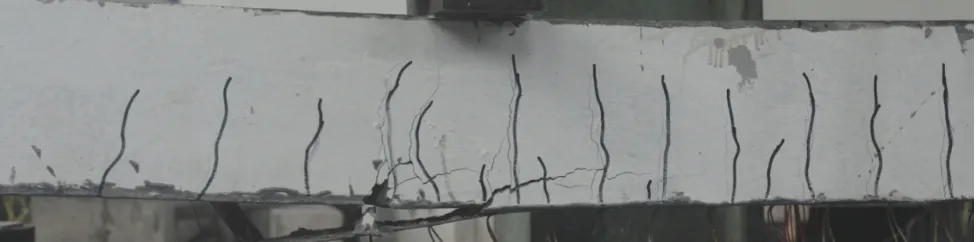

DB⁃2梁试验现象:①采用CFRP布加固完好RC梁后,DB⁃2梁的开裂荷载较DB⁃1梁提升约10%。②在荷载逐渐增大至屈服荷载过程中,有较多的新生裂缝出现,同时裂缝间距与平均裂缝宽度比DB⁃1梁明显减小。③当荷载继续增大至极限荷载时,在加载点截面附近的主裂缝处出现第1声“噼啪”声,CFRP布局部剥离。④随着荷载继续增大,“噼啪”声出现的频率增加且声音变响,CFRP布逐渐剥离,裂缝自初始点向两侧不断延伸,此时黏结胶层表面可观测到扇状裂纹。⑤荷载继续增大,最终伴随一声巨大的“噼啪”声,在发生初始剥离的主裂缝位置,CFRP布黏着较大的混凝土楔块从试验梁上剥离。试验梁挠度回缩且荷载减小,试验以CFRP布发生宏观剥离为破坏标志。DB⁃2梁破坏形态见图4。

图4 DB⁃2梁破坏形态

本次试验中,除JG⁃4梁外的其他加固梁试验现象及破坏机理都与DB⁃2梁类似,区别主要体现在特征荷载值的不同。JG⁃4梁的试验现象同样类似,但其最终以梁的跨中截面处CFRP布部分纤维被拉断为破坏标志。主要原因是粘贴应变片前的打磨过程中因力度不匀造成CFRP布部分位置磨损,局部强度削弱使得部分纤维在高应力状态下被拉断。

3 试验结果分析

3.1 应变

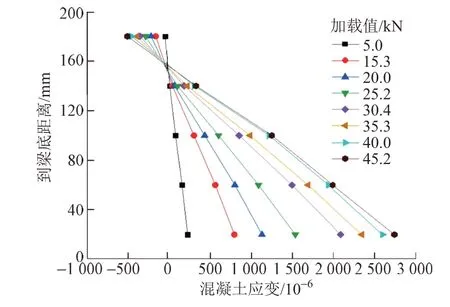

受裂缝随机性影响,在试验过程中部分试验梁因产生裂缝导致布置于跨中截面一侧的混凝土应变片损坏。因此,选择混凝土应变数据采集完整性较好的JG⁃5梁进行分析,其跨中截面混凝土竖向分布见图5。可知,JG⁃5混凝土应变沿竖向近似直线分布,符合平截面假定。

图5 JG⁃5跨中截面混凝土应变竖向分布

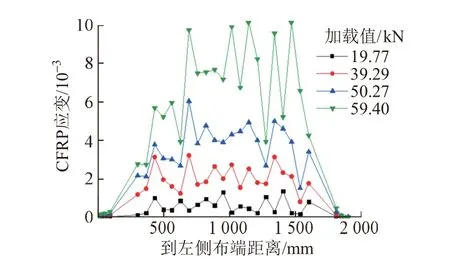

各加固梁的CFRP应变分布趋势接近,以JG⁃1梁为例,绘制CFRP布的距离-应变分布曲线见图6。

图6 JG⁃1梁CFRP布距离-应变分布曲线

由图6可知:①各加固梁的有效黏结长度接近,CFRP应变峰值主要集中在2个加载点之间的区域。②加载点附近区域的应变平均增速最快,纯弯段次之,弯剪段较慢,端部区域最慢。③对于本次试验的各加固梁而言,由于CFRP布自身具有较长的锚固长度,端部不进行U型箍锚固也不会出现因应力集中而导致的端部剥离现象。

3.2 荷载

各试验梁的受弯破坏特征荷载(开裂荷载Pcr、屈服荷载Py、极限荷载Pu)和破坏形式见表3。

由表3可知:①对比DB⁃2、JG⁃1和JG⁃2梁,预裂荷载从0提升至0.6Pu时,JG⁃2梁比DB⁃2梁屈服荷载减小了4.5%,极限荷载减小了1.5%。这说明预裂荷载提升会略微降低加固梁的屈服荷载,但对极限荷载的影响可以忽略。②将JG⁃1、JG⁃3和JG⁃4梁与对应配筋率的未加固梁进行对比,CFRP加固前后的屈服荷载分别增大了16.9%、20.3%、12.2%,极限荷载增大了26.4%、31.1%、21.0%。这说明CFRP层数相同时,配筋率越低则粘贴CFRP布对加固梁的抗弯承载力提升幅度越明显,且对极限荷载的提升幅度大于对屈服荷载的提升幅度。③JG⁃5梁比JG⁃1梁屈服荷载增大了6.4%,极限荷载增大了7.8%。这说明当加固梁的受弯破坏形态为主裂缝处CFRP布剥离时,增加CFRP布粘贴层数对结构的抗弯承载力提升效果有限。

表3 试验梁的受弯破坏特征荷载和破坏形式

3.3 挠度

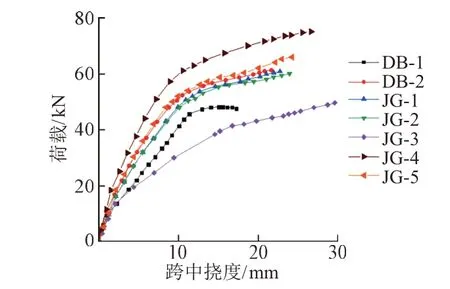

各试验梁跨中截面的荷载-挠度曲线见图7。可知:①在荷载相同的情况下,加载全过程中跨中截面挠度始终是JG⁃2梁>JG⁃1梁>DB⁃2梁。梁体达到极限荷载时,JG⁃1、JG⁃2梁的跨中截面挠度比DB⁃2梁分别增大了5.0%、10.5%。这说明预损伤开裂导致的刚度损失在加载全过程中有所体现,即预裂荷载越大,加固梁刚度损失越大,跨中截面的挠度越大。②对比DB⁃1梁与JG⁃1、JG⁃3、JG⁃4梁的跨中挠度,发现采用CFRP加固对不同配筋率的加固梁刚度及延性都有较为明显的提升,在钢筋屈服阶段后尤为显著。③JG⁃1、JG⁃5梁的2条曲线在弹性阶段几乎重合,达到开裂荷载后JG⁃5梁的斜率慢慢超过了JG⁃1梁的斜率,达到屈服荷载后JG⁃5梁的斜率明显大于JG⁃1梁的斜率。这说明荷载较小时,增加CFRP布粘贴层数对加固梁刚度影响并不明显,但粘贴2层CFRP布后刚度提升效果会随荷载增大而明显。在加固梁纵筋屈服后,JG⁃5梁较JG⁃1梁刚度更大,弯曲变形更小。

图7 各试验梁跨中截面荷载-挠度曲线

4 结论

1)加固量相同时,损伤加固梁相比于完好加固梁,其抗弯承载力的降低幅度可以忽略,但结构刚度随损伤程度提高而略有下降。

2)CFRP布加固对不同配筋率的RC梁刚度及延性都有较为明显的提升。加固量相同时,试验梁配筋率越低,CFRP布加固对结构的抗弯承载力提升越明显,且对极限荷载的提升幅度大于对屈服荷载的提升幅度。

3)当加固梁的破坏形式为CFRP布剥离时,增加CFRP布粘贴层数对结构的抗弯承载力提升幅度有限,但有助于提升高荷载水平下加固梁的刚度。