盘形滚刀在砂卵石地层盾构施工中的适应性研究

2021-06-07尚军

尚 军

(中铁隧道集团二处有限公司,河北 三河065201)

随着地下空间的进一步开发和施工机械化程度的逐步提高,盾构/TBM在铁路、公路、市政、水利等行业的工程建设中得到了广泛应用,相关技术受到了业界和学界的密切关注,并在理论与实践的双重探索与积累中实现了快速发展。作为盾构/TBM的“爪牙”,刀具是盾构/TBM的重要组成部分,也是其顺利完成隧道掘进工作的核心部件。随着刀具技术的不断发展,针对不同的地层特点,根据结构设计及切削机理的差异,刀具可分为滚刀和切削刀两大类,而这两大类还可进行进一步细分。如滚刀是指随着刀盘转动的同时还进行自转的刀具,可分为盘形滚刀、齿形滚刀等;切削刀则是指只随刀盘转动而不自转的刀具,包括切刀、刮刀、齿刀、先行刀、仿形刀等。在现阶段的盾构/TBM施工中,常见的滚刀主要为盘形滚刀,又可分为单刃滚刀、双刃滚刀和多刃滚刀几种类型,如图1。

图1 盘形滚刀

滚刀常用于纯硬岩地层的掘进。在穿越松散地层但含有大粒径砾石(粒径大于400mm)且含量达到一定比例时,可以采用滚刀。此外,在隧道地质条件复杂多变、岩石强度不算太高且与一般土体交错频繁出现的情况,也有可能采用滚刀。

在砂卵石地层的隧道施工中,常见的盾构刀具组合是以重型撕裂刀为先行刀,预先疏松土体,同时破碎强度较低和粒径较小的卵石和砾石;切刀作为主刀具,用于大部分断面的切削;刀盘中心布置鱼尾刀或羊角刀,起到定心和疏松部分土体的作用;周边刮刀保证开挖断面直径;另外,一般还会配置仿形刀,用于曲线开挖和纠偏。不过,总体而言,在砂卵石地层中采用盾构进行隧道施工,在全世界范围内尚属一个难点,存在着一系列的技术问题,其中一个典型难题就是砂卵石对刀具的冲击较大,容易导致齿刀崩齿乃至掉刀,进而对刀盘刀具造成严重的损坏,而频繁地更换刀具、修复刀盘不可避免地会对工程进度、成本带来极大的压力,并且在城市环境中,由于换刀地点受到制约,这一操作也会造成一些难以避免的安全问题,给盾构施工埋下严重隐患。

从近年来北京、成都等地的城市轨道交通工程的建设过程来看,滚刀在砂卵石地层盾构隧道施工中逐渐扮演了一个越来越重要的角色,解决了一部分此前难以解决的难题,同时也产生了一些新的技术问题和盲点。在此背景下,本文拟结合施工实例,对滚刀在砂卵石地层盾构施工中的应用技术进行探讨,以期为相关问题的解决提供一些思路和借鉴。

1 滚刀的破岩机理

从材料学角度看,岩石是各向异性的脆性材料。按照此前相关材料性能试验的研究结果,岩石的抗拉强度、抗压强度和抗剪强度的比值一般约为1:(15~20):(2~8)[1],视岩性具体差异而浮动。滚刀破岩过程中,同时存在着挤压、剪切和张拉等多种破碎方式,具体哪种方式起作用,首先要看其中哪种应力最先达到岩石的极限强度。此外,岩石的破碎过程可以分为多个阶段,且过程中应力场不断发生重分布,不同的阶段起主要作用的应力也是不同的。根据原东北工学院岩石破碎实验室相关实验得出的结论,以岩渣生成方式进行划分,盘形滚刀的破岩过程大致可分为三个阶段:粉碎区形成阶段、粉核体生成阶段、破碎块体形成阶段。

1.1 粉碎区形成阶段

滚刀刚开始接触岩面,力学模型可看作半无限体承受一个集中荷载,接触点附近岩石的压应力会最先到达极限强度,从而产生挤压破坏,同时产生岩石粉末。

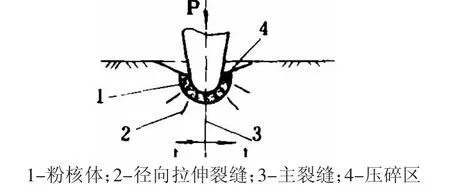

1.2 粉核体形成阶段

滚刀刀刃开始深入岩石,形成的岩石粉末有一部分随滚刀的运动而掉落,另一部分则被压进岩石的缝隙或在滚刀碾出的岩槽底部被滚刀刀刃压实成粉核体。粉核体在滚刀和岩石之间起力的传递作用,在滚刀作用下,在岩槽处的岩石内造成拉应力集中,当拉应力超过岩石抗拉强度时,岩石内出现拉伸裂缝,如图2。

图2 粉核体形成阶段破岩原理示意图

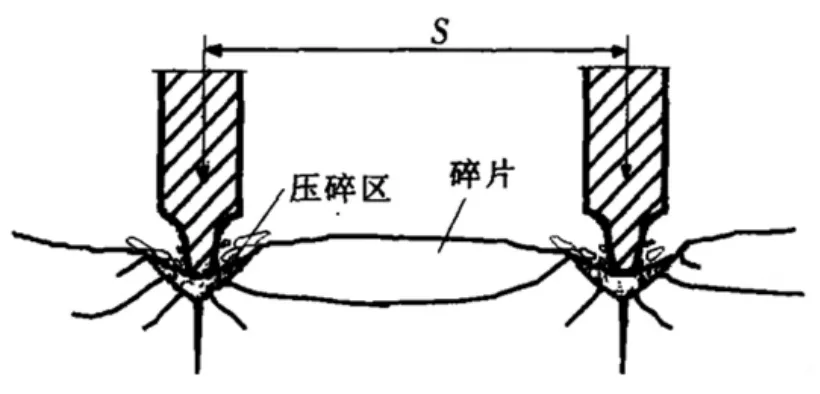

1.3 破碎块体形成阶段

由于上一阶段岩石内已产生径向裂缝,根据格里菲斯强度理论[2],在滚刀持续作用下,裂缝尖端附近将出现拉应力集中并超过岩石抗拉强度,宏观的结果则是裂缝不断扩展。考虑到相邻滚刀的相互影响,当裂缝扩展到一定程度并相交时,破碎块体形成并脱落,至此滚刀破岩的单次循环完成,如图3。

图3 破碎块体形成原理

2 工程背景

某铁路隧道盾构段长5175m,采用一台直径12.04m的气垫式泥水平衡盾构独头掘进。根据地勘报告,盾构隧道穿越的地层为:圆砾、卵石土层杂色,密实,湿~饱和,一般粒径20~60mm,大于20mm的颗粒含量约占总重的65%,亚圆形,中粗砂充填;隧道西段以卵石、砾石为主,东段黏土含量逐渐增大。隧道全线富水,部分洞段处于承压水中。

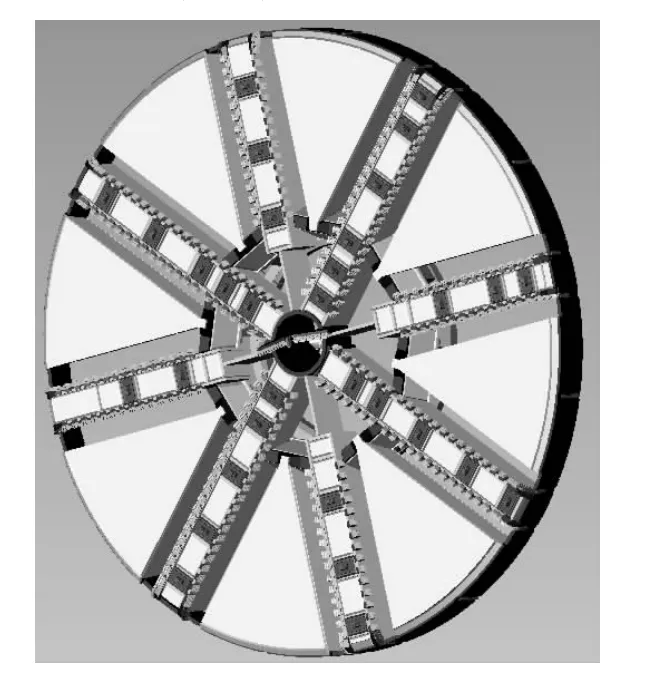

针对地层特点,盾构刀盘采用了“辐条+面板”复合式设计,开口率30%;刀具按照常规砂卵石掘削理论进行配置,双层布置,以重型撕裂刀为先行刀,切刀为主刀具,辅以中心鱼尾刀和边刮刀等,见图4。

图4 初装刀盘模型图

盾构始发后的检测结果显示,部分刀具在掘进施工中的磨损较为严重,且多为非正常磨损。其中,切刀崩齿的现象较普遍,刀齿基座面有一定磨损,并出现了掉刀的情况;部分边刮刀中间部位的刀齿已全部磨去,基座磨成平面;辐条上的先行刀磨损情况严重;随着掘进距离增长,刀盘也出现损坏的现象,且边缘部位比中间部分磨损程度更大,见图5。

事后对原因进行了分析。施工中发现,工程实际地质情况与初步设计的地勘报告有一定出入。实际穿越地层密实度较大,揭露的卵石粒径比地勘报告所描述的大,且由于地下水位随季节变化,在变化区域产生了一层1~2m厚的卵石胶结层,取样试验结果显示其最大强度达到了23MPa[3],见图6。如此一来,刀具无法有效地松动地层,刀齿受到了强烈冲击力而崩落,受损刀具很快因剧烈磨蚀而产生严重损坏,进而导致刀盘磨损的出现;部分切刀因刀座受冲击力发生疲劳破坏而出现掉刀,而掉落的刀具随刀盘的转动对刀盘造成二次破坏。

基于以上结论,为有效破碎岩层,保护刀盘刀具,该工程在刀盘修复改造时引入了滚刀。

图5 边刮刀磨平

图6 卵石胶结体

3 滚刀的应用试验及效果分析

优化改造后的刀具采用三层立体配置,以双刃滚刀为先行刀,利用滚刀的“滚压”破岩机理提前对致密地层和卵石胶结体进行破碎,滚刀和切刀之间增设一层撕裂刀参与土体切削并保护切刀,中心刀改用5把双刃滚刀,每块辐板外周增加一把单刃滚刀以保护刀盘外缘,将原有的齿刀改成大合金块结构以增强抗冲击能力,同时对刀盘薄弱部位进行适当加强[4]。

在后续掘进过程中,通过多次带压进仓检查、更换刀具,对换下的滚刀采用游标卡尺测量刀圈磨损量并计算滚刀磨损系数。

3.1 掘进88m后刀具磨损情况分析

刀盘优化改造后掘进了88m进行了刀具检查并更换了部分滚刀。从换刀情况看,除了少量边缘滚刀出现偏磨外,所有滚刀均表现为正常磨损,而切刀几乎没有任何磨损迹象,说明切刀基本未参与工作。由于正面滚刀全部表现为正常磨损,因此可得出结论,该工程致密卵石地层可以给滚刀提供足够的反力令其正常工作;而切刀的工作情况也表明,在这类地层中,先行刀起到了主要作用,而切刀并非主要掘削刀具。总体而言,同改造前相比,本刀具方案较好地适应了砂卵石地层掘进要求,各类刀具均得到了很好的保护。根据边缘滚刀偏磨情况,本次换刀将部分边缘滚刀换成重型撕裂刀进行下一轮试验。

3.2 掘进133m后刀具磨损情况分析

盾构掘进133m后第二次进行了刀具检查和部分刀具的更换。这一次检查结果同第一次类似,大部分滚刀表现为正常磨损,只有少量滚刀出现了偏磨。中心部位的滚刀磨损系数较边缘部位更高,这说明小半径运行对滚刀的正常工作不利。本次换刀将部分双刃滚刀更换为单刃滚刀,进行下一轮试验。

3.3 掘进288m后刀具磨损情况分析

盾构掘进288m后,进行了第三次刀具检查和部分刀具更换。检查结果显示,除个别滚刀出现偏磨外,绝大部分正面滚刀运行状况良好,更换的刀具均表现为正常磨损。

同第二次检测结果相似,中心区域的滚刀平均磨损系数仍然比边缘区域滚刀高,从运行机理分析来看,应是由于中心区域刀具运行半径较小,长时间处于碴土的包围中磨蚀所致[5]。在此基础上,对双刃滚刀和单刃滚刀的磨损情况分别统计,结果见表1。

表1 单刃滚刀与双刃滚刀磨损情况对比

由统计结果看,在中心区域,双刃滚刀的磨损系数较单刃滚刀大,而边缘区域两者相差不多。因此可初步得出结论,在砂卵石地层中,更适宜采用单刃滚刀作为先行刀。在后续施工过程中,根据这一原则进行了刀具配置,也的确取得了良好的应用效果,单刃滚刀的使用寿命较双刃滚刀延长了1/3[6]。

4 结束语

结合实际隧道工程施工,进行了大直径盾构刀具在砂卵石地层中的配置研究和盘形滚刀应用试验。针对初装刀具对地层的不适应问题,滚刀的应用起到了良好的效果,并可得出以下结论:

(1)盘形滚刀在砂卵石地层中,尤其是较为致密的砂卵石地层中,可以起到很好的破岩作用。

(2)由于工程中使用的滚刀刀圈材料为耐磨合金钢,而其磨损系数远高于硬质合金,根据广州等地隧道施工的成功经验,可从材料角度对滚刀刀圈材料或者滚刀结构进行调整,以进一步增强滚刀的耐磨性能。

(3)就本工程而言,单刃滚刀表现出了比双刃滚刀更强的地层适应能力。

(4)针对单刃滚刀和双刃滚刀对砂卵石地层的适应性问题,由于应用范围的局限,本文的结论还需通过更多的实际工程进行深入的实验验证。