基于常压协同射流等离子体改性国产高强中模碳纤维表面的研究

2021-06-07蔡超迁韩乾翰阳泽濠石建军俞建勇

蔡超迁,韩乾翰,黄 壮,阳泽濠,张 辉,石建军,郭 颖,俞建勇

(1.东华大学纺织科技创新中心 上海201620;2.东华大学理学院,上海201620;3.东华大学纺织行业先进等离子体技术与应用重点实验室,上海201620;4.东华大学材料科学与工程学院,上海201620)

0 前言

碳纤维复合材料由于轻质高强的特点,被广泛用于航空航天领域,而碳纤维作为最主要的增强材料,其性能的优劣直接影响了复合材料性能的强弱[1]。此外,碳纤维还具有超强的耐温性、密度小、耐腐蚀和耐磨损性优异、热膨胀系数小等特点[2],在国防军工和民用航空等领域发挥着不可替代的作用。特别是,以T800级为代表的高强中模碳纤维的拉伸强度可达5.5 GPa左右,是高张力钢板的4倍多,作为一种战略性新材料在航空等高端制造业领域有广阔的应用前景。通过科研人员的不断攻关,目前国内已有部分企业能自主研发并实现稳定生产T800级高性能碳纤维,但是由于其表面的活性较低,导致与环氧树脂的结合能力下降,界面性能较差[3-4],一定程度上限制它的应用。因此,通过对高强中模碳纤维的表面改性,以提高复合材料的界面性能成为研究者关注的热点。

化学改性是碳纤维表面改性的常用方法,对碳纤维表面进行化学改性[5-7]处理,可以显著提高其与树脂的界面性能[8]。Xiaomin Yuan等[9]通过改变上浆剂粒径的大小及分布,来改善碳纤维与环氧树脂基体的界面性能。研究发现:当上浆剂平均粒径为110 nm左右时,对复合材料的层间剪切强度提高最为明显。Zhangping Wen等[10]对碳纤维进行电化学氧化和接枝硅烷偶联剂KH550处理。研究发现:两者协同处理能够使碳纤维复合材料的界面剪切强度和层间剪切强度分别提高了73.1%和61.2%,一定程度上改善了复合材料的界面性能。虽然化学改性方法可以改善纤维表面,但是化学改性往往带来碳纤维本身性能,比如拉伸强度的下降。此外,考虑到其可能导致的环境污染和对纤维本体的损害,仍然需要发展更环保和更温和的改性方法。

等离子体处理技术可使气体产生激发态高能粒子,重组其电子结构[11],可以在惰性纤维表面引入活性基团,从而改善纤维表面的反应活性[12],且对纤维本体的理化性质无较大影响,其处理方式更加环保[13-15],是一种改善碳纤维表面活性的优异技术[15-18]。而常压等离子放电技术因为其处理过程与低压等离子体处理相比,无需抽真空,可连续化操作,处理过程更加简单易行[19]。本文在常压等离子体的基础上,采用脉冲射流与射频协同放电形式,可有效控制等离子体的能量和密度[20],对国产高强中模碳纤维进行表面改性,增强其表面活性,从而改善碳纤维与高温固化环氧树脂的界面结合能力,突破其界面性能差的壁垒,进一步提高国产碳纤维复合材料的综合性能。

1 实验部分

1.1 实验原料

国产高强中模碳纤维:SYT55G,12K,中复神鹰碳纤维有限公司;

环氧树脂:BAC170,浙江百合航太复合材料有限公司;

氦气He:纯度≥99.999%,上海申中气体有限公司。

1.2 实验设备

视频静态接触角测量仪:SZ-CAMD3,上海轩准仪器有限公司;

万能试验机:Instron 5969,美国英斯特朗公司;

X射线光电子能谱(XPS):Escalab 250Xi,美国赛默飞世尔尼高力有限公司;

扫描电子显微镜(SEM):S4800,日本日立集团;

等离子体放电设备:高压脉冲电源,HVP-20P,西安灵枫源电子科技有限公司;

射频电源发生器:Cesar 1320,美国ADVANCED ENERGY公司;点胶机平台:深圳市香芋机电设备有限公司;

单丝强伸度仪:XQ-1,上海利浦应用科学技术研究所;光学显微镜:BX51-P,日本OLYMPUS公司。

1.3 实验内容

1.3.1 碳纤维表面改性

采用常压协同射流等离子体,并通过脉冲辅助射频放电形式,对碳纤维表面进行处理。其中射频设备的处理功率为55 w;脉冲设备的参数设置为:电压4.7 kv,频率5 kHz,脉宽为2500 ns;处理气氛选用纯He,气流量为2600 mL/min。射流运行参数设置为:长90 mm,宽5 mm,间隔1.5 mm。整个路径运行完一次记为处理1次,时间约为40 s。处理次数设置为:1~5次,处理速度设置为9 mm/s。

将未上浆的碳纤维丝束剪成约200 mm长,宽约3 mm的纤维带,并将碳纤维带固定在聚四氟乙烯塑料板上,然后将其固定在点胶机平台上。通过控制等离子放电的射流的运行轨迹,使等离子射流均匀的打在碳纤维表面。通过改变不同的处理次数,探究等离子体处理时间对碳纤维表面改性效果的影响。

1.3.2 碳纤维复合材料的制备

将未上浆的碳纤维编织成面密度为200 g/m2的单向布,对碳纤维布进行不同次数的等离子处理。随后,选高温固化的BAC170环氧树脂,采用真空辅助树脂灌注(VARI)液体成型方式制备成复合材料层合板。

1.3.3 性能表征

采用SEM观察不同等离子体处理次数下碳纤维表面形貌的变化;采用XPS表征等离子体处理前后碳纤维表面的化学基团含量的变化;采用视频静态接触角测量仪表征碳纤维与环氧树脂的浸润性能;采用XQ-1型单丝强伸度仪测试等离子体处理前后碳纤维的单丝强度变化;采用万能试验机研究复合材料的层间剪切强度(ILSS)。

2 结果与讨论

2.1 放电效果及其电流电压波形分析

下页图1(a-b)是采用脉冲辅助射频实际放电的效果图,可以看到管口处出来的射流呈现淡紫色。为了直观地观察等离子处理前后纤维表面的浸润性,采用滴水实验。将近似体积大小的去离子水分别滴在未处理的和经3次等离子体处理后的碳纤维带上,在同等时间内观察水珠在纤维表面的浸润情况。如图1(c)所示,可以看出未处理时去离子水基本不浸润碳纤维,去离子水以水珠的形式直立在纤维表面上。而经等离子处理后,去离子水则很快地在纤维表面铺展开,并浸润到纤维束内部,说明宏观上等离子体处理能够明显改善纤维表面的浸润性。脉冲辅助射频放电的电流和电压波形如图1(d)所示,其中图1(d1)是脉冲电压的放电波形,频率5 kHz,脉宽为2500 ns,脉冲电压为4.7 kv。脉冲放电在电压的上升沿和下降沿各产生一次放电,第一次放电是外加电压导致放电,放电后空间电荷在电场的作用下积累到介质层表面,形成第二次放电;图1(d2)是射频电压的放电波形,电压在-1 kv和1kv之间来回波动;脉冲与射频协同放电总电流的波形如图1(d3)所示,脉冲电流强度基本保持不变约为80mA,脉冲两次电流放电峰值分别为238 mA、273 mA。

图1 (a)等离子放电效果图;(b)射流处理碳纤维表面;(c)处理前后宏观浸润效果;(d)脉冲放电辅助射频辉光放电电流和电压波形图

2.2 改性前后表面化学基团分析

为了分析等离子处理前后碳纤维表面活性基团的相对含量,对未处理的碳纤维、等离子体处理处理3次的碳纤维、等离子体处理5次的碳纤维采用X射线光电子能谱仪进行测试,分析不同次数的等离子体处理后,其C、O元素、及其活性基团的变化,如图2所示。图2(a)是三种不同次数等离子体处理的碳纤维XPS全谱图,由图可以看出未处理的碳纤维O/C比为0.15,而经过3次等离子处理后,其O/C比提高到0.23,比未处理提高了53.3%,而等离子体处理时间过长,会导致其部分含氧基团被破坏,其O/C比又降到了0.15。通过对其C1s峰分峰(如图2 b-d)发现,未处理的含氧官能团C-O、C=O、COOH含量分别为6.61%、1.84%、3.15%,而等离子体处理3次后,C-O和COOH含量分别提高了95.61%与179.37%,C=O则略有下降。且等离子处理5次时,C-O、C=O、COOH也有不同程度地提升,分别提高了93.95%、57.06%、103.17%。说明等离子体处理后,碳纤维表面地含氧官能团都有着不同程度地提升,但是随着处理时间地增加,其含量也会逐步下降。

图2 碳纤维表面元素及官能团分析

2.3 表面形貌及力学性能

2.3.1 碳纤维表面SEM分析

不同等离子体处理次数的碳纤维表面形貌如图3(a-f)所示,由图可以看出,当刚开始处理时,纤维表面变化程度不大。处理两次时,碳纤维表面出现了较为明显的沟壑。随着等离子处理次数的增加,纤维表面的沟壑也随之较为明显。但整体来看等离子处理并未造成纤维表面的明显缺陷。

2.3.2 碳纤维单丝强度分析

通过不同次数等离子体处理的碳纤维单丝强度如图所示,由图4可知,在等离子射流处理次数在1、2、3次时,与未处理碳纤维对比,其单丝强度略有提升。原因可能是在等离子体射流的前期处理过程中,碳纤维表面以微裂纹或者小孔洞形式存在的轻微疵点得到修复,从而使其单丝断裂强度略微提高。而随着处理次数的增加,即处理时间的延长,会使纤维弱节处损伤加重,增加了其断裂的概率,因此碳纤维强力会略微下降。但整体来看,一定范围内的等离子体处理次数不会使碳纤维本体强度下降。

2.4 单丝接触角及复合材料的层间剪切性能分析

2.4.1 单根碳纤维与环氧树脂接触角分析

图5 不同次数等离子处理后单根碳纤维与环氧树脂的接触角

碳纤维对环氧树脂的浸润性能取决于两个方面:一个是碳纤维表面的粗糙程度,另外一个是碳纤维表面的活性基团。为了精确的分析碳纤维对环氧树脂的浸润性,将环氧树脂微珠滴到单根碳纤维表面,当树脂在纤维表面达到平衡时,测量此时单根纤维与树脂的静态接触角。如图5所示,未处理的碳纤维与环氧树脂的接触角为75℃,通过等离子体处理后,接触角整体呈现先下降后上升的趋势,在处理次数为3次时,接触角达到最低值59℃,比未处理前降低了16℃,随后继续增加处理次数,接触角会出现一定程度的上升,但整体接触角都比未处理的低。这是因为通过等离子处理,会使碳纤维表面变得更加粗糙,且在其表面引入一些活性的官能团,如C-O,C=O等基团,提高了碳纤维表面的极性,从而增强了纤维和树脂之间的浸润性,进而改善了纤维和环氧树脂之间的界面粘结性。但是随着处理时间的不断增大,会使先前产生的活性基团遭到破坏,从而降低了其浸润性能,接触角上升。

2.4.2 复合材料的层间剪切性能分析

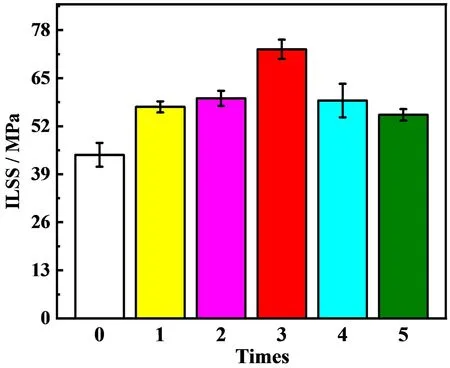

为了更直接评价碳纤维增强环氧树脂复合材料的界面性能,本论文对不同等离子处理后的碳纤维布形成的复合材料进行层间剪切测试。由图6分析可知,随着等离子处理次数的增大,ILSS先增大后减小。在等离子体处理3次时,其复合材料的ILSS最大,为72.82 MPa,与原样相比提升了64.49%。说明在此种处理条件下,碳纤维与环氧树脂的界面性能达到最优值,且随着处理次数地增加,界面剪切性能下降,说明等离子处理时间过长会降低纤维与树脂的界面结合力,原因很可能是长时间的等离子处理会破坏之前在纤维表面新生成的活性基团,从而降低纤维对树脂的浸润性能。

图6 不同处理次数等离子体处理后的碳纤维层间剪切强度

3 结论

本文采用脉冲射流与射频等离子体协同放电形式,对国产高强中模碳纤维进行表面改性,并分析其处理前后的碳纤维表面形貌、单丝断裂强度、单丝接触角、表面氧含量及含氧活性基团含量、复合材料层间剪切性能。研究发现:

(1)采用此种协同等离子体放电形式,对纤维本体未造成明显损害,并且一定程度上还起到修复纤维表面疵点的作用,也会增加其表面粗糙度,提高纤维对树脂的浸润性能。

(2)采用不同次数的等离子体处理,纤维与环氧树脂的界面接触角、复合材料的层间剪切性能随着处理次数的增加呈现先增后减的趋势,其处理次数为3次时,性能达到最优化,与原样相比,接触角降低了21.3%,层间剪切性能提高了64.49%,说明碳纤维与环氧树脂的界面性能通过此种等离子处理后得到了显著提升。

(3)通过XPS全谱图及C1s分峰谱图可以看出,等离子体处理3次(120 s)时,其O/C比与原样相比提升了53.3%,C1s峰上的C-O和COOH含量分别提高了95.61%与179.37%,微观上解释了纤维与树脂的界面性能大幅度提升的原因。