响应面法优化艾草精油抗菌微胶囊的制备工艺

2021-06-07翟媛媛刘艳君高路明

翟媛媛,刘艳君,赵 瑞,王 进,高路明

(西安工程大学 纺织科学与工程学院,陕西 西安710048)

0 前言

艾草(Tsao essential oil)又称黄草,为菊科植物,生长于低海拔至中海拔地区的荒地、路旁及山坡等地。艾草是一种来源广泛的植物和中药材,在我国南方也是一种食材[1]。现代医学药理研究表明艾草是一种广谱抗菌抗病毒的植物[2],具有祛湿、散寒、止血、镇静、消炎、护肝利胆等功效[3-5],还对多种病毒和细菌都有一定的抑制和杀伤作用[6-7],对呼吸道疾病也有一定的防治作用。

艾草精油是从艾草的茎、叶中提取的精华萃炼而成的一种挥发性精油,其主要的化学成分有:萜烯类化合物(4-萜烯醇与6-芹子烯-4-醇等)、桉油醇、石竹烯氧化物等[8]。这些酚类、酮类[9-10]、酯类物质的存在,使其具有芳香[11]、抑菌、消炎[12]、抗感染[13]、镇痛、利尿、祛痰等功能,这些优异的功效使其在纺织品及医疗保健品领域有广泛的应用前景。但艾草精油的物理化学性不稳定,在空气中极易挥发,受环境影响较大,限制了艾草精油及其相关产品的开发[14-16]。微胶囊化可以有效地提高这类挥发油的稳定性[17],延缓精油的释放速度及保护精油不受外界环境影响等[18]。目前,市场上对于艾草精油的微囊化基本都是没有缓释作用的,这类微囊只有通过机械外力作用(如摩擦),使微胶囊囊壁破裂,精油便能瞬间全部释放。而对于自然状态下,不受任何机械外力作用,便可缓慢释放芯材的缓释型胶囊仍处于实验研究阶段[19]。因此,本研究基于前期的探索,以明胶与壳聚糖做为壁材,采用复凝聚法制备缓释型芳香、抗菌艾草精油微胶囊,在单因素探究的基础上,以包埋率作为响应曲面法的响应值,优化艾草精油微胶囊的制备工艺。

1 实验部分

1.1 实验材料、试剂与仪器

1.1.1 实验材料与试剂

艾草精油(吉安华硕香料油有限公司);壳聚糖(脱乙酰度≥95%,上海阿拉丁生化科技股份有限公司);明胶(天津市天理化学试剂有限公司);冰乙酸(上海阿拉丁生化科技股份有限公司);司班-80(天津市科密欧化学试剂有限公司);氢氧化钠(天津市大茂化学试剂厂);正己烷(天津市大茂化学试剂厂);去离子水(自制)。

1.1.2 实验仪器

A300-70G-S高剪切分散乳化机(上海昂尼仪器仪表有限公司);DHC-0505-A低温恒温反应浴(巩义市予华有限责任公司);07HWS-2数显恒温磁力搅拌机(杭州仪表电机有限公司);KQ32OOE超声波清洗器(昆山市超声仪器有限公司);PHS-3C酸度计(上海科学仪器股份有限公司);DHA-D(III)循环水真空泵(巩义市英裕华玉仪器厂);T-6系列紫外可见分光光度计(南京菲勒仪器有限公司);Zetesizer Nano-ZS型马尔文粒度仪(英国马尔文仪器有限公司)。

1.2 实验内容

1.2.1 微胶囊的制备

将一定比例的明胶、壳聚糖作为混合壁材,以艾草精油为芯材,戊二醛交联剂,采用复凝聚法[20]制备艾草精油微胶囊。具体操作步骤如下:

(1)溶液A:将一定量的冰乙酸稀释至1%,加入1g壳聚糖,搅拌使其充分溶解得到1%的壳聚糖醋酸溶液待用。溶液B:取1g的明胶用100mL的蒸馏水在50℃的水浴锅中进行溶解,得到明胶溶液待用。

(2)取2g艾草精油和少量的乳化剂加入溶液B中混合均匀,采用高剪切分散乳化机在40℃的恒温水浴中以5000r/min高速剪切乳化,得到均一水包油的乳液。

(3)将上述的水包油乳液转移至恒温磁力搅拌器上,以700r/min恒定速度搅拌的同时缓慢滴加溶液A,然后用10%的氢氧化钠溶液调节pH至5.7,持续搅拌30min。

(4)搅拌结束后,转移至冰水浴中搅拌降温至5℃以下,加入少量戊二醛搅拌固化,使其缓慢升至室温,得到微胶囊悬浮液。最后经过滤、水洗及干燥制备得到艾草精油微胶囊粉末。

1.2.2 单因素优化工艺

本研究先采用单因素筛选法,选用芯壁比(1∶3、1∶2、1∶1、2∶1、3∶1)、均质速度(4000 r/min、5000 r/min、6000 r/min、7000 r/min、8000 r/min)、复凝聚pH值(5.2、5.4、5.6、5.8、6.0、6.2)、复凝聚搅拌速度(400 r/min、600 r/min、800 r/min、1000 r/min、1200 r/min)、固化时间(30 min、60 min、90 min、120 min、150 min)等5个因素进行试验,考察其对艾草精油微胶囊制备的影响。

1.2.3 响应面优化工艺

在单因素分析的基础上[21],依据Box-Behnken试验设计原理,选择芯壁比、复凝聚pH及搅拌速度进行艾草精油微胶囊制备的响应曲面实验设计,见表1。

表1 艾草精油微胶囊制备的响应曲面试验设计

1.3 评价指标

1.3.1 微胶囊粒径测定

采用马尔文激光粒度仪对艾草精油微胶囊进行粒径的测量及分析。具体操作步骤:移取湿态的微胶囊悬浮液0.5 mL,采用无菌蒸馏水进行稀释定容至50 mL,备用待测。取少量的稀释后的待测样品置于比色皿中,仪器参数设置在温度为25℃,波长为633 nm的条件下测定艾草精油微胶囊的粒径分布。

1.3.2 微胶囊包埋率测定

取配制的0.2 uL/mL的艾草精油标准样品,在紫外分光光度计200 nm~700 nm进行全波段扫描,确定最大吸收波长为294 nm。取0.500 mg艾草精油,用正己烷配制浓度为0.2 ug/mL、0.4 ug/mL、0.6 ug/mL、0.8 ug/mL、1 ug/mL艾草精油标准样品,得到质量浓度-吸光度的线性方程:

y=0.6115A+0.2149 (1),相关系数R2=0.9973。

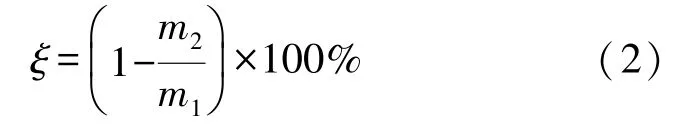

取1 mL艾草精油微胶囊悬浮液离心上清液,用正己烷定容至10 mL,在最大吸收波长294 nm处测定吸光度,由质量浓度-吸光度的线性方程计算未被包埋的艾草精油的质量m2,再根据芯材加入量m1计算包埋率(ξ),计算公式如下:

其中:ξ为包埋率(%);m1为起始加入芯材的质量(g);m2为根据方程计算的未被包埋的艾草精油质量(g)。

1.3.3 微胶囊产率测定

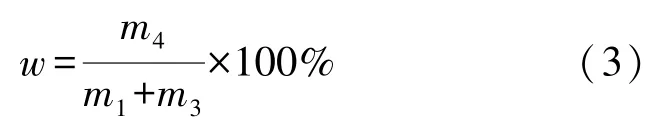

产率是评价某一项技术过程的重要经济指标[22]。该指标反映了在制备艾草精油微胶囊过程中芯材和壁材的利用率,计算公式如下:

其中:w代表微胶囊的产率(%);m1代表起始加入芯材的质量(g);m3代表起始加入壁材的质量(g);m4代表干燥后所得微胶囊的质量(g)。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 芯壁比对艾草精油微胶囊制备的影响

图1 芯壁比对微胶囊制备的影响

图1显示了不同芯壁比对微胶囊粒径的影响,可以看出艾草精油微胶囊的平均粒径与产率先变小而后增加,包埋率则先增加后减小的趋势。这主要是由于复凝聚反应体系中芯材(艾草精油)的量较小时,体系中的壁材量过剩,芯材表面包裹壁材的量增加,囊壁变厚,微胶囊的粒径越大;当芯材的量由1∶1增加至3∶1时,复凝聚体系中壁材不能完全包覆芯材,待反应结束后芯材会漂浮在整个反应体系上层,造成微胶囊的粘连、破损,因而使微胶囊的粒径呈现上升趋势,包埋率呈下降趋势。当芯壁比为1∶1时,体系芯壁材的量达到平衡,微胶囊的粒径最小同时包埋率也达到最大值66.56%。

2.1.2 均质速度对微胶囊制备的影响

由图2可知,当均质速度由4000r/min增加至6000r/min时,可以看出微胶囊的粒径达到最小3.845um,而包埋率与产率达到最大值63.56%、60.34%,当均质速度继续增加至8000r/min时,平均粒径呈现小幅增加,包埋率与产率都在减小。这主要是因为均质速度过大,所形成的微胶囊粒径过小,在复凝聚过程中,过小的乳液滴容易聚集,形成较大粒径的微胶囊,且在干燥前后都易出现团聚、粘黏的现象,造成微胶囊的包埋率与产率都出现小幅度的减小。因此,依据实验数据分析确定艾草精油微胶囊制备工艺中均质速度为6000r/min。

图2 均质速度对微胶囊制备的影响

2.1.3 复凝聚pH值对微胶囊制备的影响

图3 复凝聚p H值对微胶囊制备的影响

从图3可以看出,复凝聚pH对微胶囊的粒径、产率及包埋率均有较大的影响。当复凝聚pH值为5.0时,微胶囊粒径较大,包埋率与产率都极低,这主要是因为复凝聚反应体系中大量的明胶与壳聚糖仍独立存在。当复凝聚pH为5.6时,微胶囊的粒径达到最小,包埋率与产率都仍在增加,这是因为随着pH值的增加明胶分子链上羧基所带的负电荷增加与壳聚糖上带正电荷的氨基产生静电作用,形成更多的凝聚相并沉积在芯材(艾草精油)表面,因而艾草精油微胶囊的包埋率与产率都逐渐增加。当复凝聚pH继续增加时,微胶囊的粒径有所增加,但包埋率与产率有所减小。pH的调节是复凝聚法制备微胶囊的关键,因此需在pH值为5.6~6.2范围内再进一步优化。

2.1.4 复凝聚搅拌速度对微胶囊制备的影响

下页图4显示了不同复凝聚搅拌速度下艾草精油微胶囊的粒径、包埋率及产率的变化情况。可以看出,随着复凝聚搅拌速度的增加,艾草精油微胶囊的粒径先减小后增加,而包埋率与产率则呈现相反的趋势。较低的搅拌速度使乳液状油滴分散不均匀,油滴的密度较小容易上浮聚集成较大乳滴。其次,在复凝聚反应过程中较低搅拌速度易产生微胶囊团聚、粘黏,则会使微胶囊的包埋率与产率都下降。当复凝聚搅拌转速超过600 r/min时,微胶囊的粒径有小幅度的增加且包埋率与产率都有一定的下降趋势。这是因为当搅拌速度过大时,不利于复凝聚反应体系中壁材在芯材表面的沉积,且过度的搅拌也会使成形的微胶囊发生破裂,导致芯材流出。因此,对于复凝聚搅拌速度需要在400 r/min~800 r/min范围内再进一步优化。

图4 搅拌速度对微胶囊制备的影响

2.1.5 固化时间对微胶囊制备的影响

图5 固化时间对微胶囊制备的影响

从图5可看出,当固化时间过短时,艾草精油微胶囊的粒径较大,包埋率与产率都较低。这主要是因为固化时间过短,固化剂与壁材间的交联反应来不及发生且形成的交联作用力小,形成的微胶囊囊壁较薄、强度低,在机械搅拌力的作用下,大量的囊壁会破损,造成微胶囊包埋率与产率较低。此外,未产生交联作用的壁材会重新分解,并粘附在微胶囊表面而造成粒径稍微偏大;当固化时间过长,则会因为交联过度出现粘连,从而影响微胶囊的粒径、包埋率与产率。因此,固化时间为90min为最佳。

2.2 响应面试验结果与分析

响应面实验设计方案及结果如表2所示。

表2 艾草精油微胶囊制备的响应面试验设计方案及结果

对于表2实验数据利用Design-ExpertV8.0.6软件进行回归拟合,得到艾草精油微胶囊的包埋率对上述3因子的二次多项回归方程模型:

Y=67.88-0.8962A+0.4738B+0.1250C-1.56AB+0.8575AC-0.9475BC-5.64A2-5.32B2-3.93C2

该模型的方差分析结果见表3。

表3 回归模型方差分析

由表3回归模型方差分析可知,模型的F=349.05,P<0.0001表明该模型极度显著,而失拟项F=3.33,P=0.1375表明失拟项不显著,极度显著的F值(P<0.0001<0.001)与不显著的失拟值F(P=0.1375>0.05)说明实验所建立的二次回归方程模型的拟合度较好。其次,该模型的相关系数R2=0.9978,这也说明了该模型与实际情况之间有高度的相关性,其中修正决定系数(Adj R2)为0.9949,信噪比(Precision)为48.5674(信噪比>4)都表明该模型具有较高的置信度,因此也进一步证明了该二次回归方程模型拟合度是非常可靠的。

对于方程进行显著性分析可知,一次项A(P=0.0002<0.001)表现出差异极度显著性,一次项B(P=0.0062<0.01)表现出差异高度显著,而一次项C(P=0.3429)表现出差异不显著,A2、B2与C2都表现出差异极度显著。根据方差F值分析,3个因素对艾草精油微胶囊包埋率的影响顺序为:芯壁比>复凝聚pH>搅拌速度。

图6呈现了不同因素交互作用的响应面图及相应的等高线图可以对该模型进行进一步的验证说明。图(a)与(b)可看出,芯壁比与复凝聚pH相互作用的响应曲面图较为陡峭,等高线图呈椭圆形。当复凝聚pH值为5.9时,包埋率达到最佳。图(c)与(d)可以看出,芯壁比与搅拌速度相互作用的响应曲面图也较为陡峭,等高线图呈椭圆形。当固定芯壁比时,微胶囊的包埋率随着搅拌速度的增加(500 r/min到700r/min),曲面呈现缓慢增加与缓慢减小的趋势,在搅拌速度为600 r/min左右包埋率达到最佳值;而固定搅拌速度的值时,微胶囊的包埋率随着芯壁比的增加呈现先缓慢增加后快速减小的趋势,包埋率仍然在芯壁比为1∶1左右达到最高点。图(e)与(f)可以看出,当固定其中一个因素时,艾草精油微胶囊的包埋率都随另一因素的增加呈现先缓慢增加后快速减小的趋势,微胶囊包埋率在复凝聚pH值为5.9、搅拌速度为600 r/min附近达到最高点。

2.3 模型验证试验

为了验证模型的可靠性,通过对响应面实验结果分析及对回归方程模型求解可知艾草精油微胶囊制备的最理想的工艺条件为:芯壁比为1.185∶1、复凝聚pH值为5.91、搅拌速度为599.9r/min,包埋率为67.937%。为了方便实际生产过程中的操作,将最理想工艺条件进行修改更正得到微胶囊的最佳制备工艺为:芯壁比为1∶1、复凝聚pH值为5.9、搅拌速度为600r/min,以此进行3组平行实验,得到微胶囊的平均包埋率为67.58%,与理论包埋率67.937%相差不大,误差在可接受范围内,且67.58%的包埋率符合大多数通过复凝聚法制备微胶囊的包埋率,因此表明通过响应面分析法进行艾草精油微胶囊制备工艺的优化是合理的。

图6 不同因素交互作用对包埋率的3D响应曲面图:芯壁比与复凝聚pH(a与b);芯壁比与搅拌速度(c与d);复凝聚pH与搅拌速度(e与f)

3 结论

为了优化艾草精油微胶囊制备工艺,首先采用单因素筛选方法,考察了各因素对微胶囊粒径、包埋率及产率的影响;其次,选择芯壁比、复凝聚pH与搅拌速度为响应因子,以包埋率为响应值,采用响应曲面实验设计对各个响应因子与响应值之间的关系进行评估,得出3个因素对艾草精油微胶囊包埋率的影响顺序为:芯壁比>复凝聚pH>搅拌速度;最终,确定了艾草精油微胶囊的最佳制备工艺为:芯壁比为1∶1、复凝聚pH值为5.9、搅拌速度为600r/min,得到微胶囊的平均包埋率为67.58%,与理论包埋率的误差在可接受范围内。本实验所建立预测模型可用于艾草精油微胶囊包埋率,也为其它植物型挥发精油的微囊化提供理论依据。