转杯直径及凝聚槽对气流运动的影响

2021-06-07杨瑞华

何 闯,杨瑞华

(生态纺织教育部重点实验室(江南大学),江苏 无锡214122)

转杯纺具有高速高产、大卷装、工艺流程短、适纺原料广泛、成纱性能好等突出特点,是一种通过强负压空间内高速旋转气流完成纤维的输送、凝聚和并合并最终加捻成纱的新型纺纱方法[1]。

随着气流纺纱的发展,现代计算机仿真技术的应用越来越广,高速旋转的转杯内部气流运动及分布极其复杂,又很难直接研究气流分布的规律,而通过现代仿真技术就可以很好的解决这个问题。张奇等[2]运用FLUENT软件模拟了纺杯内的气流流动特征,验证了气流仿真方法的可行性。刘超等[3]在FLUENT中分析了T型、U型、S型凝聚槽内气流流动特征,认为凝聚槽内速度大小为T>U>S。林惠婷[4]在FLUENT中对输纤通道中的气流进行了模拟分析,认为输纤通道截面上气流的速度分布不匀。但随着转杯规格的多样化,高速旋转封闭空间的强负压气流运动特性也随之发生波动,需要对转杯纺纱器中气流流动特性的深入研究。

为了进一步对转杯内气流的运动过程进行研究分析,本文对不同直径及不同凝聚槽类型的转杯进行数学建模,分析模拟流场数值,研究气流在转杯内运动特征,分析模拟数据,以期对转杯纺纱工艺的优化具有指导意义。

1 成纱器建模

1.1 CFD成纱器建模

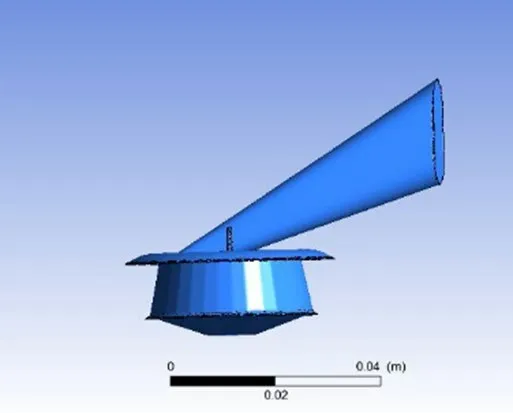

图1 CFD成纱器模型

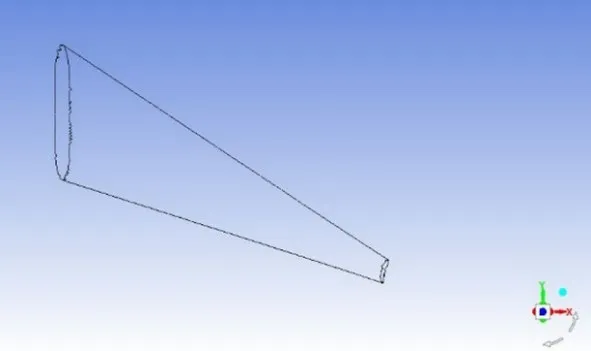

图2 输棉通道侧视图

图3 输棉通道出入口示意图

图1为CFD成纱器模型,为了研究转杯内气流复杂的运动状况,引入了可压缩黏性流动的湍流模型[4]。在输棉通道的侧视图中,如上页图2所示,其侧视投影近似于一个去掉尖端的楔形,通过其出入口的对比,可以看出,在输棉通道的宽度(如图3所示的Z轴方向)上出入口基本一致,Z轴方向的输棉通道几乎无变化,因此近似的将输棉通道视为一个二维楔形层流场,忽略Z轴方向上的变化。为对比不同直径的转杯以及不同类型凝聚槽的转杯间气流运动的差异,选取了抽气式33 mm、36 mm、42 mm、46 mm直径的T型凝聚槽转杯和36 mm直径的G型、U型、V型凝聚槽进行建模及模拟。

1.2 初始条件

经计算入口边界条件为0.0054 kg3/s,出口设置为-8000 Pa[5],负压出口为垂直壁面方向。转杯旋转速度为120000 r/min[6],壁面条件为旋转类型。对于转杯内气流分布,在不考虑热交换的情况下,假定转杯中的气流为可压缩的定常流动,气体流场为标准k-ε湍流模型[7]。用SIMPLE算法对流场进行求解[8],该流动满足的流动方程见公式(1)和公式(2)。

式中ρ为气体密度,μ为气体动力黏性系数,Gk为由平均速度梯度引起的湍流动能k的产生项,Gb为浮力引起的湍流动能k的产生项,YM为可压缩湍流中脉动膨胀对总耗散率的影响,σk和σz分别为湍流动能k与耗散能ε对应的普朗特数,C1ε、C2ε、C3ε为常数。

2 转杯内气流运动分析

2.1 不同直径转杯内气流运动分析

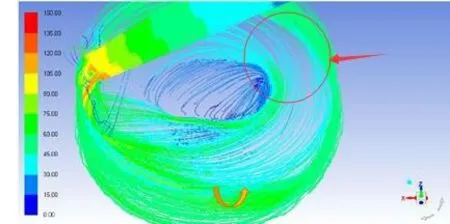

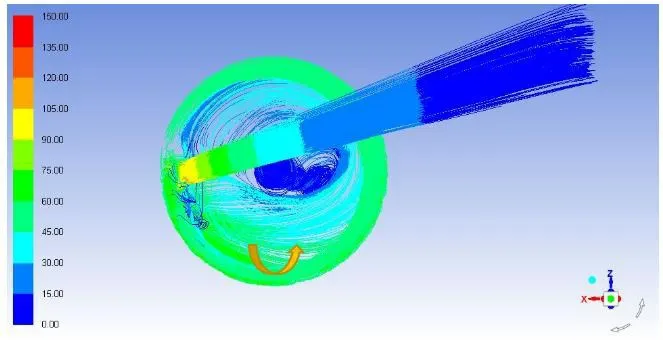

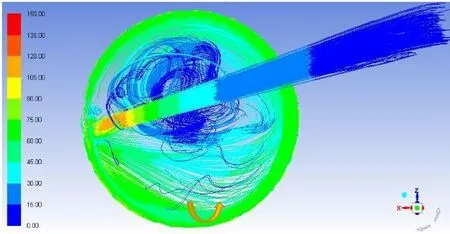

分别对T型凝聚槽转杯中的33 mm、36 mm、42 mm、46 mm直径转杯内部的气流运动情况以及分布情况进行对比分析。气流的流线图轨迹显示气体流动的趋势,颜色表示气流速度的变化,由蓝色到红色表示速度由小变大。

图4 直径33 mm成纱器内气流流线图

图5 直径33 mm成纱器内旋涡图

图6 直径36 mm成纱器内气流流线图

图7 直径36 mm成纱器内旋涡图

图8 直径42 mm成纱器内气流流线图

图9 直径42 mm成纱器内旋涡图

图10 直径46 mm成纱器内气流流线图

图11 直径46 mm成纱器内气流图

图12 不同直径转杯输纤通道内气流速度

从图12中得出,气流在呈收缩状的输纤通道中是逐渐加速的过程,在输纤通道出口处,气流的速度达到最高约150 m/s。气流在这四种直径转杯的输纤通道中的运动趋势几乎相同,但在气流进入高速旋转的转杯后运动状态发生了改变。从上页图4、上页图5中,33 mm转杯输纤通道出口处的高速气流与转杯碰撞后,气流的速度降低并产生了分流,如上页图4中序号1、2所示。转杯同向转动的气流流量占主体,冲向凝聚槽内与转杯转动,气流速度约为60 m/s。另一小部分气流逆转杯转向运动,之后,在转杯底部某处两股运动方向相反的气流交汇在一起,如上页图5的圆圈处所示,并形成旋涡。在旋涡中心处气流的速度较旋涡外部低,旋涡中心处气流的速度为15 m/s,旋涡外部的气流速度为45m/s。旋涡的低速气流与凝聚槽内的高速气流之间的速度差对于转杯内纤维的伸直具有一定作用。

从上页图6、上页图7中可知,36 mm转杯底部的旋涡较33 mm转杯形状发生了变化,36 mm转杯底部的中心位置出现“龙卷风”似的旋涡,这部分旋涡的速度较低,约为15 m/s,旋涡外部气流的速度分布为30 m/s。旋涡会加速机械能的耗损,增加物体的流动阻力,降低机械效率。

从上页图8、图9中可知,42 mm转杯输纤通道出口处的高速气流与转杯碰撞后,逆转杯转向的气流流量比33 mm、36 mm转杯多,同时碰撞后失速严重的气流也较多,甚至速度由90 m/s-102 m/s骤降至0 m/s-15 m/s。转杯底部也出现了“龙卷风”似的旋涡,旋涡中心速度为15 m/s左右,旋涡外部速度为30m/s;与36 mm转杯旋涡不同的是,42 mm转杯内的旋涡形态更加扭曲变形,进而影响整个转杯内气流场的稳定性。

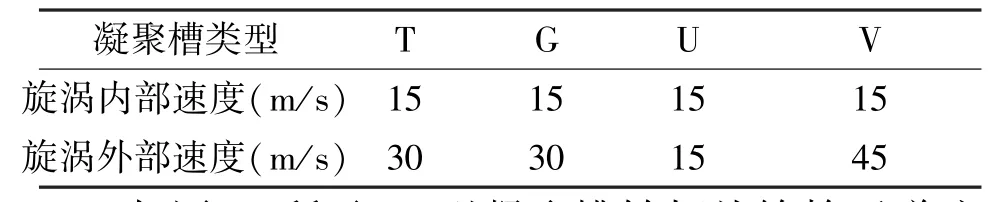

从图10、图11可知,从46 mm转杯输纤通道出口流出的高速气流与转杯碰撞后并未出现逆转杯转向的气流分支,转杯底部气流的速度大多分布在30 m/s。与其他三种直径的转杯相比,46 mm转杯底部并没有出现较为明显的涡流,且转杯内出现了乱流,这些乱流的速度较低,大多分布在15 m/s。由于这些乱流的存在,会影响转杯内其他气流的运动形态,进而导致高速旋转的转杯受到不平衡力的作用,严重威胁转杯的使用寿命。由表1及上页图5、图7、图9可知,三种直径转杯底部的旋涡中心速度均为15 m/s,33 mm旋涡外部的速度为45 m/s;36 mm、42 mm旋涡外部速度相同,为30 m/s。旋涡内外部的速度差有利于弯曲纤维进一步的伸直。

表1 转杯底部旋涡速度分布

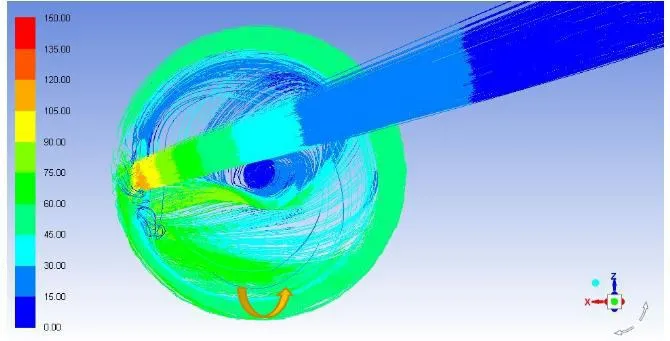

2.2 不同凝聚槽类型转杯内气流运动分析

对T型、G型、U型、V型凝聚槽的36 mm转杯进行对比分析,模拟在不同类型凝聚槽转杯内气流的运动以及分布情况。其中,36 mm直径T型凝聚槽转杯在上一节中已经分析过,故本节内只列举G、U、V三种凝聚槽转杯内的气流运动及分布情况。

图13 G型凝聚槽转杯内气流流线图

图14 G型凝聚槽转杯内旋涡图

图15 U型凝聚槽转杯内气流流线图

图16 U型凝聚槽转杯内旋涡图

图17 V型凝聚槽转杯内流线图

36 mm的T、G、U、V四种凝聚槽转杯内涡流速度分布见表2。

表2 四种凝聚槽转杯中旋涡速度分布

如图13所示,G型凝聚槽转杯从输棉通道流出的高速气流与转杯壁碰撞后分为较为明显的两股气流,如图13中序号1、2所示,与转杯转向相同的气流占大多数,逆转杯转向的气流占比相对较少,流动速度也较低,速度分布在15 m/s。如图13所示,36 mm的G型凝聚槽转杯底部的旋涡形态与T型凝聚槽转杯有较大区别。36 mm的T型凝聚槽转杯内旋涡形态较为紧密,而G型凝聚槽转杯内的旋涡形态较为松散,旋涡的内层气流速度较低,分布在15 m/s,旋涡的外层气流速度分布在30 m/s。

从图15中与图13可以看出36 mm的U型凝聚槽转杯内气流的分布与G型凝聚槽转杯较为相似;通过图16和图14得出,U型凝聚槽转杯和G型凝聚槽转杯内的气流旋涡形态也较为相似。但在旋涡附近,U型凝聚槽转杯内气流的运动轨迹较为不稳定,失速情况更为严重,旋涡内外层速度均为15m/s。

从图17中可以看出相比于其他三种类型的凝聚槽转杯,V型的低速气流都集中于转杯底部的中心处,速度约为15 m/s,另外气流离开输棉通道后,几乎全都是随转杯转动的气流。从图18中可以看出,在V型凝聚槽以及转杯底部的边缘区域,气流的失速程度较低,速度大都在45 m/s,仅在转杯底部中心的旋涡处才出现较大的降速现象,速度约为15 m/s。

3 结论

本文采用ANSYS软件的CFD模块对转杯以及输棉通道进行建模,采用标准k-ε湍流模型获得相关参数,得出了不同转杯直径以及不同类型凝聚槽下气流的运动特征。从模拟的结果来看,气流在输纤通道中做加速运动,速度分布为15 m/s-150 m/s,在输纤通道出口处气流速度达到最大150 m/s;不同直径的T型凝聚槽转杯的比较中,33 mm、36 mm、42 mm转杯在转杯底部中心位置均出现了旋涡,其中33mm转杯的旋涡内部速度为15 m/s,旋涡外部速度约为45 m/s;36 mm、42 mm转杯内旋涡内部速度均为15 m/s,旋涡外部速度为30 m/s;直径46 mm转杯内出现了运动轨迹复杂的气流,但未形成较为明显的涡流,其速度为15 m/s;在直径为36 mm的T、G、U、V型凝聚槽转杯的比较中,四种凝聚槽类型的转杯底部均出现了旋涡,其中T、G、U三种类型转杯内旋涡形态比V型密集,但四者旋涡中心的速度都约在15 m/s。