第二代燃料乙醇的产业现状及发展前景探讨

2021-06-07吴晓菊杨志江

姜 丽,吴晓菊,杨志江

(新疆轻工职业技术学院食品分院,新疆乌鲁木齐 830021)

0 引言

能源是物质生产资料的原动力,习近平总书记强调能源安全关系到国家经济社会发展的全局性、战略性。能源多样化是能源安全的一个良好对策,燃料乙醇作为“替代能源”的战略意义已经凸显,我国主要的第一代乙醇燃料原料以粮食作物玉米、小麦为主,在国际粮食危机和全球粮食价格飙升的情况下,第一代燃料乙醇的开发面临着巨大的瓶颈,运用植物纤维生产的第二代燃料乙醇的推广使用意义重大。

1 燃料乙醇概况

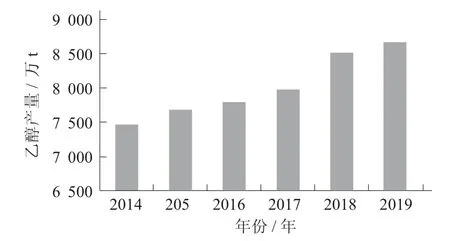

燃料乙醇是指以生物质为原料生产的体积分数99%以上、辛烷值高达115的绿色燃料[1]。燃料乙醇作为一种替代或部分替代石油、天然气的可再生生物质能源,可以在一定程度上缓解能源及环境压力,同时也具有相对清洁、绿色、可再生的特性,从而引起了很多国家的关注及重视,产量连年增加(见图1)。全球共有66个国家和地区推广使用乙醇汽油,美国和巴西燃料乙醇的年产量和消费量位列世界前2位,占世界总量的80%以上,中国占比约3%[2](见图2)。

世界燃料乙醇产量见图1,2019年燃料乙醇全球产量分布图见图2。

图1 世界燃料乙醇产量

图2 2019年燃料乙醇全球产量分布图

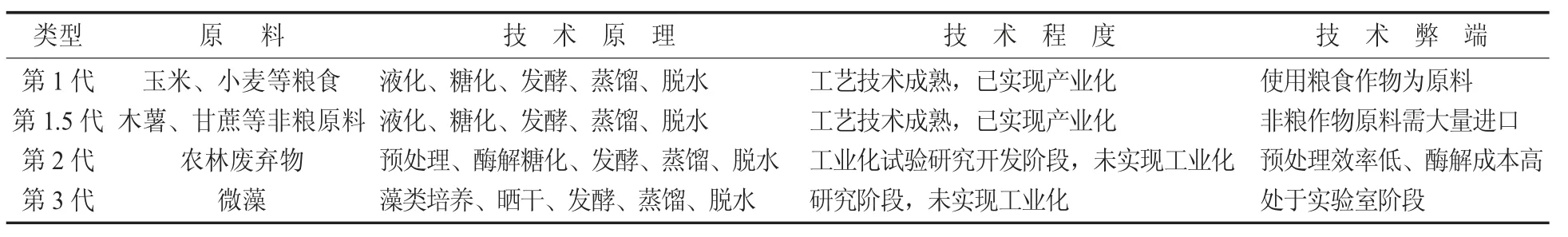

燃料乙醇共分4代(见表1),第1代燃料乙醇生产技术以粮食为原料,面临着“与人争粮,与粮争地”的争议与原料供应不稳定的争议;第1.5代燃料乙醇原料主要靠进口,发展受制约;第3代燃料乙醇还处于研发阶段;第2代燃料乙醇又称纤维素乙醇,利用农林废弃物为原料生产燃料乙醇,虽然第2代燃料乙醇受酶技术及其生产成本的制约,目前以技术稳定成熟的第1代技术路线为主,但从燃料乙醇的全生命周期分析和全球节能减排大趋势发现,作为非粮生物燃料之一的第2代技术纤维素乙醇才是战略目标[3]。

燃料乙醇生产技术见表1。

表1 燃料乙醇生产技术

2 国外第2代燃料乙醇的发展

2.1 美国燃料乙醇

美国燃料乙醇兴起于20世纪70年代,稍晚于巴西,但由于转基因玉米技术和相关政策的扶持,在2006年燃料乙醇的总产量已超过巴西,跃居世界第一。近年来,在纤维素乙醇的政策、投入、研发方面的力度都很大,自2013年起,先后建立3个大型纤维素乙醇厂,分别是爱荷华州Dupont公司,年产9万t/a;爱荷华州POET-DSM先进生物燃料公司,年产7.5万t/a;堪萨斯州Abengoa公司,年产7.5万t/a,均采用玉米秸秆和玉米芯等作主要原料,由于国际原油价格暴跌和经济效益等因素,目前只有DMS公司处于运行状态[4]。

2.2 巴西燃料乙醇

巴西燃料乙醇起源于1973年,由于2次石油危机严重打击了巴西的经济、庞大的甘蔗产业为其提供原料、车用乙醇汽油全覆盖及相关政策和税收上的引导和支持,使巴西成为世界第一个发展乙醇汽油和最早推行燃料乙醇应用的国家。目前,巴西也成为第二大燃料乙醇生产国和第一大燃料乙醇出口国。在第2代燃料乙醇的研究上倾向于以本地特产甘蔗渣和叶为原料,已具规模的纤维素乙醇企业有巴西Petrobras公司;位于阿拉戈斯州GranBio公司,产量6.5万t/a;圣保罗州Raizen公司,产量3万t/a,目前只有Raizen公司运行良好[5]。

2.3 燃料乙醇的使用

目前,几乎遍布欧盟的28个成员国,全球产量占比5%。2018年,欧盟修订《可再生能源指令》,提出到2030年欧盟可再生能源使用占比的目标为32%[2]。欧盟中德国和意大利发展纤维素乙醇成效显著。世界上第一套植物废渣生产乙醇设备是由德国人于1898年制造,目前德国Clariant公司植物废渣千吨级中试工厂运行顺利,并于2017年在斯洛伐克建立5万吨级纤维素乙醇示范工厂、2018年在罗马尼亚建立产能5万t/a的工厂[6]。意大利是欧洲第一个使用纤维素乙醇的国家,主要以秸秆和芦竹为原料,目前意大利油气公司Eni集团的Versalis公司在第2代燃料乙醇生产中发展迅速[7]。

2.4 亚洲

在亚洲,泰国是第一个由政府开展全国生物燃料的国家,目前开展的燃料乙醇的项目主要是使用木薯为原料[8]。日本十分重视第2代燃料乙醇的研发和生产,日本粮食公司从2003年起就用废木屑生产乙醇,2009年日本东丽工业公司、日本炼油商新日本石油公司、丰田汽车公司、三菱重工、鹿岛建设和Sapporo工程公司建立纤维素乙醇联盟发展纤维素乙醇[9]。

3 国内第2代燃料乙醇的发展

3.1 我国第2代燃料乙醇现状

我国是世界第三大燃料乙醇生产国,但在产量、生产效率上与美国、巴西两国仍有显著差距。我国纤维素乙醇的起步较晚,1980年召开了“全国纤维素化学学术会议”,提出开发利用纤维素资源作为动力。目前,我国燃料乙醇的生产主要采取第1代技术,第2代燃料乙醇产业化过程艰难,虽已有多个项目在建或建成,但运行情况并不理想[10]。

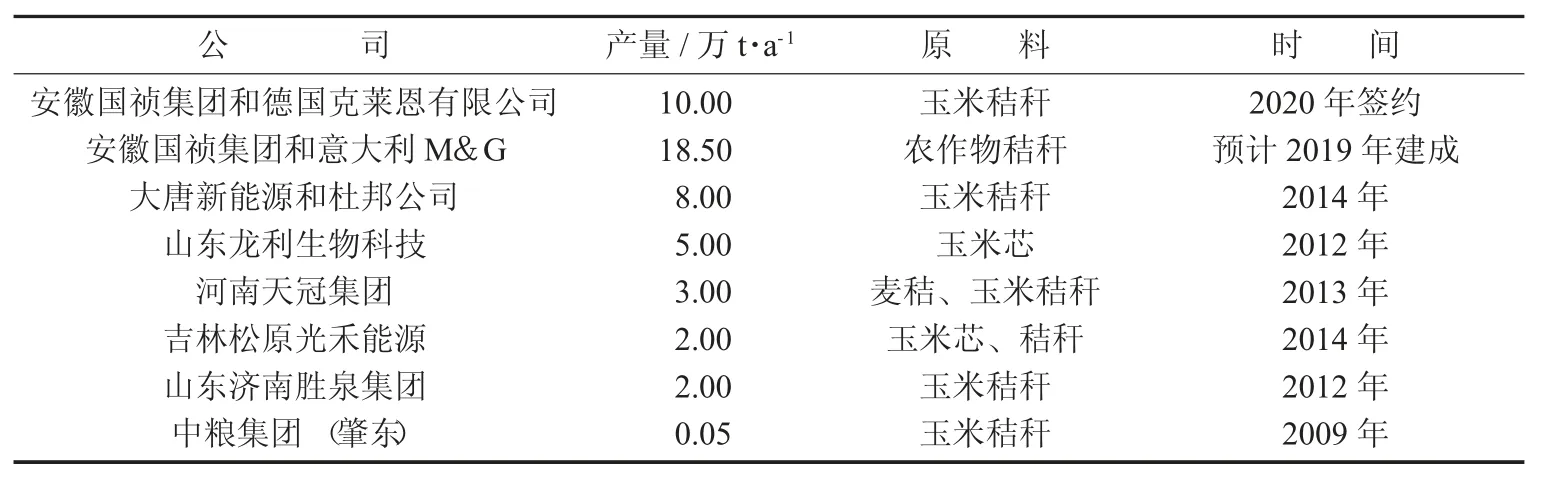

中国植物废渣生产乙醇项目见表2。

近10年,国家出台了一系列政策大力发展可再生能源,纤维素乙醇确立为我国“十三五”期间燃料乙醇产业研发的重点,预计到2020年,纤维素燃料乙醇5万t级装置实现示范运行;到2025年,力争纤维素燃料乙醇实现规模化生产。政策的大力支持、第二代燃料乙醇技术持续优化、乙醇汽油的使用日趋推进,为第二代燃料乙醇的研发和产业化提供推动力[11]。

3.2 制约我国纤维素乙醇工业化原因

3.2.1 纤维素乙醇生产用酶自主专利少

利用纤维素酶进行糖化反应是第2代燃料乙醇生产的关键步骤,也是影响生产成本的主要因素。通过世界权威专利数据库统计,拥有纤维素乙醇生产用酶专利的公司主要是丹麦的诺维信有限责任公司和美国杜邦公司,我国在纤维素乙醇领域掌握的技术有限,核心的酶和工业化菌株仍需进口,酶成本高[12]。

3.2.2 原料贮运体系不健全

我国纤维素乙醇主要原料是农作物秸秆,秸秆种类多样、性状不一、分布较散,大规模能源化利用植物纤维材料面临长期做好防雨、防潮、防雷、防火的措施[13],在收、储、运环节的管理和成本上存在瓶颈。

3.2.3 预处理效率低、能耗大

预处理处于生产链上游,预处理水平的高低直接影响昂贵酶制剂的用量和活性,但生产所需的纤维素常常被具有强抗降解性的木质素紧密包裹,用单一的化学法、物理法和生物法成本高效果差,仅有物理化学法中的蒸汽爆破法效果较好,但处理过程复杂、耗能巨大是目前亟待解决的问题[14]。

3.2.4 投资门槛高

例如,年产7万t级的纤维素乙醇装置固定投资高达4亿~7亿元,加之产业化技术和设备成熟度较低,一部分工艺和装备需从头研发[15],纤维素酶生产装置虽然可以降低生产成本,但需要巨大的前期投资,这些需要国家政策扶持和金融投资界的资金支持。

4 我国纤维素乙醇未来的发展的探讨

4.1 加大酶制剂的研发力度

与第一代燃料乙醇使用的淀粉酶相比,纤维素酶比活力低、用量大、价格高,是第2代燃料乙醇工业化主要瓶颈之一。国际上先进酶菌株专利大部分在国外,可通过基因工程和蛋白质工程技术在提高酶产量和比活力等方面构建高效的产酶工程菌株。

4.2 建立厂内在位生产纤维素酶系统

酶精制过程、运输、贮藏和使用前的稀释都会影响酶的效能和提升生产成本,有效途径之一就是改善酶制剂的生产模式,将酶制剂生产单元直接整合到乙醇生产装置中,直接用酶解效率更高的粗酶液酶解底物,可以减少不必要的分离纯化过程及运输和贮藏的成本,从而整体降低酶剂成本。

表2 中国植物废渣生产乙醇项目

4.3 协同开发预处理和酶解工艺

预处理工艺直接对后期反应中酶活力和用量产生影响,而纤维素酶是第2代燃料乙醇产业是否能盈利的关键因素之一,找到二者的平衡点至关重要,发展趋势是降低预处理的强度,通过高效专一的酶来提高生产效率。

4.4 开发纤维素乙醇的成套装备

纤维素乙醇装备的基础是现代化制浆造纸和工业乙醇发酵行业的设备制造经验,需在生产过程中依据不同工段物料特性、降低糖损失,提高酶解和发酵效率等方面不断总结经验,完善装置。

4.5 副产品的开发

纤维素乙醇生产过程中产生大量的固体残余物和废水,可产生沼气,这些生物质燃烧产生的热能可转化成电力,作为商品电出售,实现醇电联产;木质素原料的分级利用上产副产品目前研究尚浅,是以后研究的重要方向。