卡车油箱锁紧盖压铸模结构设计

2021-06-07许赟和文根保

许赟和,文根保

(中国航空工业航宇救生装备有限公司,湖北襄阳 441002)

1 引言

同轿车油箱的设置在车身内部不同,卡车特别是重型卡车的油箱都是裸露在车身外部,而且对于大型重载货车,通常还不止一个油箱,基于卡车油箱的这种特性,出于安全及防盗的需要,油箱盖通常带有自锁及防盗功能。一般而言,同一厂家卡车油箱的接口尺寸都是一致的,油箱盖同油箱口配合,油箱盖自身集成锁壳结构,锁芯装配在锁壳内部,通过锁壳同锁芯的配合,达到闭锁的目的,锁紧块一般安置在油箱内侧。基于安全、防盗及防腐蚀的需要,锁紧块一般为锌合金件,为保证结构的简洁可靠及工业化生产的需要,一般采用锌合金压铸而成,本文所列范例就是采用了包塑的结构。

2 锁紧盖形体分析

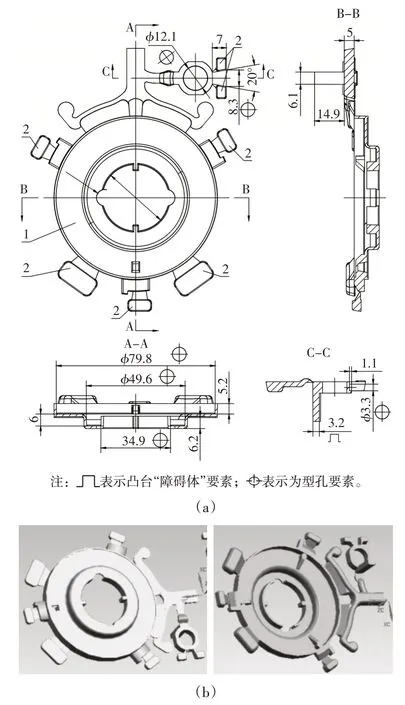

卡车油箱锁紧盖二维图,如图1a所示,锁紧盖三维图,如图1b所示,材料:铝硅铜合金,收缩率:0.7%。锁紧盖1的形体上存在着与压铸模开闭模方向的型孔,还有一种即与开闭模方向一致的型槽,又有与开闭模方向垂直的型孔,还存在着7处冷料穴的冷凝料2。

(1)与开闭模方向一致的型孔。φ12.1×5mm为与开闭模方向一致型孔,如图1a主视图及B-B剖视图所示。如图1a的A-A剖视图所示,φ79.8×5.2mm、φ49.6×6mm和34.9×6.2mm是与开闭模方向一致型孔。

(2)与开闭模方向一致的型槽及垂直的型孔:如图1a主视图及C-C局部剖视图所示。φ3.3×1.1mm型孔是与开闭模方向垂直的型孔,8.3×7mm×20°是与开闭模方向一致的型槽。

(3)与开闭模方向一致的凸台。如图1a的B-B剖视图和C-C局部剖视图所示,1×3.2×14.9mm的凸台与开闭模方向一致。

3 锁紧盖压铸模结构方案可行性分析

根据卡车油箱锁紧盖形体要素的分析,便可以采取相应的措施来制订出压铸模结构方案。

(1)解决与开闭模方向一致的型孔所采用的模具措施:由于φ12.1×5mm、φ79.8×5.2mm、φ49.6×6mm和34.9×6.2mm型孔是与开闭模方向一致的型孔,只要分别在动、定模板上安装相应的型芯,可以利用动、定模的开启来实现型孔型芯的抽芯,利用动、定模的闭合来实现型孔型芯的复位与成型.

(2)解决与开闭模方向一致的型槽及与开闭模方向垂直的型孔措施:由于φ3.3×1.1mm型孔是与开闭模方向垂直的型孔,其型芯只能采用侧向抽芯的形式。8.3×7mm×20°是与开闭模方向即垂直又一致的型槽,可以采用侧向抽芯或利用动、定模开闭模运动实现抽芯与复位。成型φ3.3×1.1mm型孔和8.3×7mm×20°型槽的型芯具有共同之处,就是采用侧向抽芯机构实现抽芯,这便是最佳优化方案。若采用不同的措施,即先要完成φ3.3×1.1mm型孔型芯的侧向抽芯之后,再完成8.3×7mm×20°型槽的型芯开闭模方向的抽芯。为了避免两种抽芯运动产生运动干涉,便要采用时差抽芯结构,如此会造成模具结构过于复杂。

(3)解决与开闭模方向一致凸台的措施:由于1×3.2×14.9mm凸台走向与开闭模方向一致,可以在动模板上制有型槽,利用动、定模的开启和闭合完成凸台的成型。

图1 卡车油箱锁紧盖形体分析

4 锁紧盖压铸模浇注系统和顶杆设计

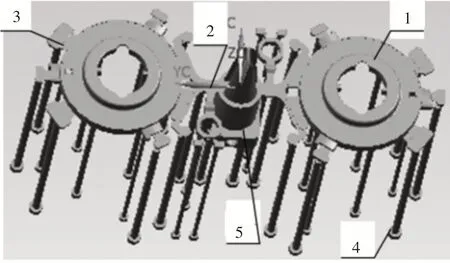

压铸模采用了1模2腔,如图2所示,锁紧盖1的主流道设置在分流锥5的两侧,分流道2与浇口从锁紧盖1山字形突出部位进入。锁紧盖1和冷料穴的冷凝料3处均设置有顶杆4。

图2 锁紧盖压铸模浇注系统与顶杆的设计

5 锁紧盖压铸模抽芯与脱模机构的设计

由于存在着与开闭模方向一致的型槽及与开闭模方向垂直的型孔,根据压铸模结构方案可行性的分析的结论,成型φ3.3×1.1mm型孔和8.3×7mm×20°型槽的型芯,都应该采用侧向抽芯机构才是最佳优化模具方案。

(1)锁紧盖压铸模闭模状态;如图3a所示,定模板1和动模板2的闭合,定模型芯5的复位。斜导柱9插入滑块11的斜孔中,并拨动滑块11迫使限位销13压缩弹簧14,使得圆柱型芯10和型芯12复位,锌铜合金熔体进入型腔中冷却成型。限位块7的斜面压紧滑块11的斜面,以防滑块11在压铸力和保压力作用下出现后退现象而造成抽芯部位尺寸不合格。

(2)锁紧盖压铸模抽芯状态:如图3b所示,定模板1和动模板2的开启,定模型芯5实现抽芯。斜导柱9拨动滑块11和圆柱型芯10、型芯12实现抽芯,并使得成型的锁紧盖6敞开。当滑块11底面的半球形坑抵达限位销13的位置上时,限位销13在弹簧14的作用下进入滑块11底面的半球形坑并锁住滑块11。

(3)锁紧盖压铸模脱模状态:如图3c所示,当压铸机顶杆推动推板18、安装板17和顶杆16顶出时,众多顶杆16可以将锁紧盖5顶离动模型芯。

图3 锁紧盖压铸模抽芯机构

6 锁紧盖压铸模结构的设计

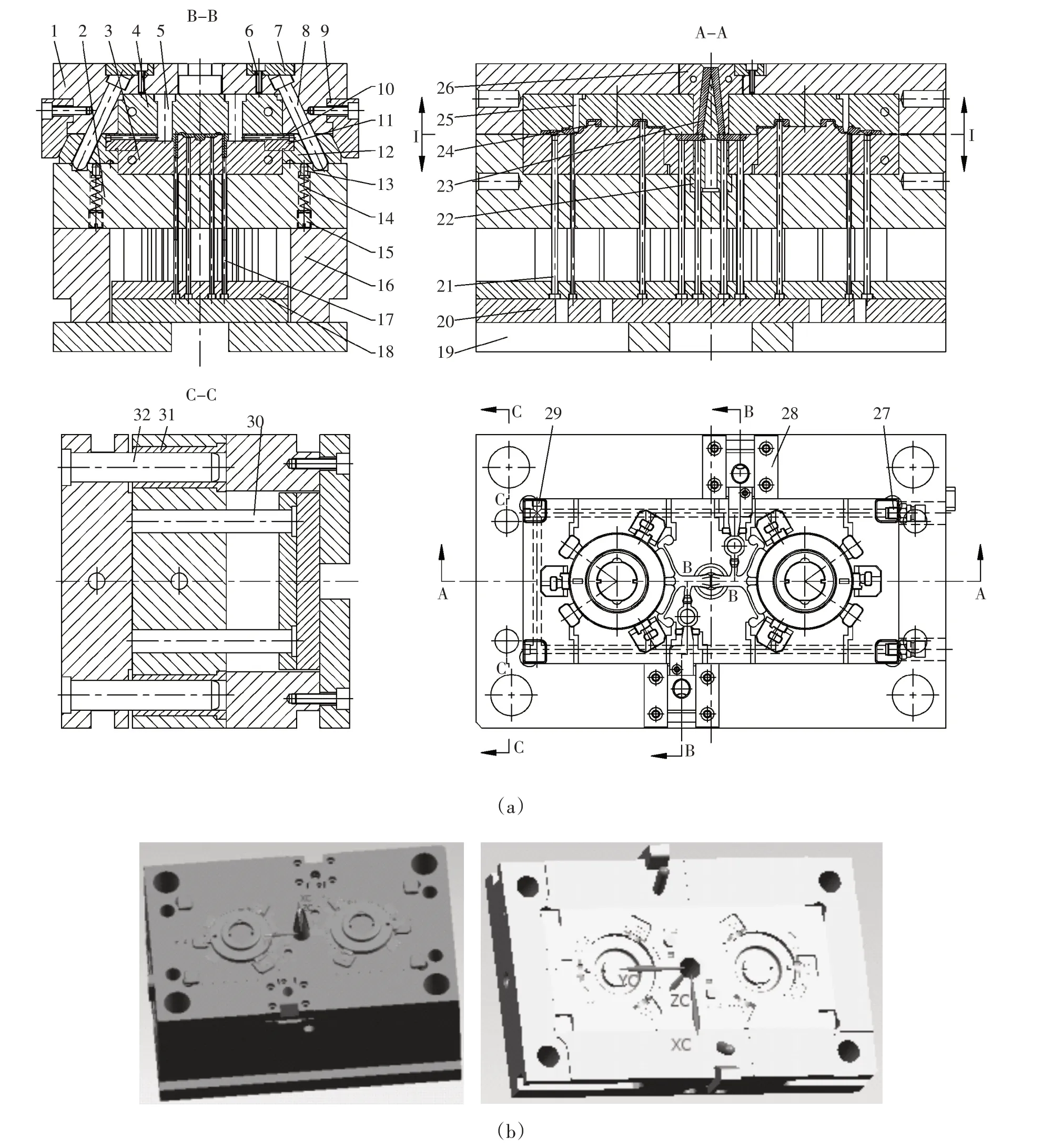

锁紧盖压铸模结构:包括有模架、浇注系统、抽芯机构、脱模机构及动、定模腔。

(1)模架。如图4所示,模架由定模板1、动模板2、内六角螺钉6、限位块9、模脚16、顶杆17、21、安装板18、底板19、推板20、回程杆30、导套31和导柱32组成,模架成为该模具所以零部件的安装平台,又是用来保证模具能进行开闭模运动的基本结构。

图4 锁紧盖压铸模结构设计

(2)动、定模腔。如图4所示,在动模镶嵌件3和定模镶嵌件4中加工有二个成型锁紧盖的型腔和嵌件5、25,这些成型锁紧盖24型腔和型芯的尺寸都必须是锁紧盖24的尺寸+锌铜合金的收缩率:5%。如此冷却后的锁紧盖24才能达到图纸上要求的尺寸。

(3)锁紧盖压铸模冷却系统的设计。如图4所示,由于铝硅铜合金熔体的温度较高,传递给压铸模成型工作件的温度也较高。为了防止模具工作件的温度过高导致铝硅铜合金出现过热现象,模具的动模镶嵌件3、定模镶嵌件4和分流锥22都应该安装冷却系统,冷却系统由加工的管道构成,在管道交叉处应安装有螺塞29,并在两端安装有冷却水接头27。这样冷却水接头27接进外通水管道的接头,冷却水可从一端的冷却水接头27进入,再从另一端的冷却水接头27流出,将模具工作件的热量带走而起到降低温度的作用。

(4)导向构件和脱模机构的回程。如图4所示,动、定模之间的导向是依靠着4组导套31和导柱32的定位与导向,安装板18、推板20与动模板2的定位和导向是依靠着回程杆30及压铸机的顶杆通过螺纹与推板20相连,压铸机的顶杆对推板20的顶出时可使锁紧盖24脱模,压铸机的顶杆退回时可以带动推板20复位。

7 压铸模主要零部件材料的选择和热处理

压铸模主要零部件在加工过程中,成型表面要经受金属液体的冲刷与内部温度梯度所产生的内应力、膨胀量差异所产生的压应力、冷却时产生的拉应力。这种交变应力随着压铸次数增加而增加,当超过模具材料所能承受的疲劳极限时,表面层即产生塑性变形,在晶界处产生裂纹即为热疲劳。成型表面还会被氧化、氢化和气体腐蚀,还会产生冲蚀磨损,金属相型壁粘附或焊合现象。锁紧盖脱模时,还要承受机械载荷作用。故可选用4Cr5MoSiV1,热处理43~47HRC或3Cr2W8V,46~52HRC[4]。为了避免锁紧盖出现畸变、开裂、脱碳、氧化和腐蚀等疵病,可在盐浴炉或保护气氛炉装箱保护加热或在真空炉中进行热处理。淬火前应进行一次去除应力退火处理,以消除加工时残留的应力。淬火加热宜采用两次预热,然后加热到规定温度,保温一段时间,再油淬或气淬。压铸模主要工作件淬火后即要进行2~3次回火,为防止粘模,可在淬火后要进行软氮化处理。压铸加工到一定数量时,应该将主要拆下重新进行软氮化处理[4]。

锁紧盖压铸模的结构设计,只有在妥善的解决了压铸模分型面的设置、抽芯机构、脱模回程机构、浇注系统、冷却系统、导向构件的设计和模具成型面的计算,才能加工出合格的锁紧盖。主要零部件材料的选择和热处理,又是确保模具长寿命必须的措施。

8 结束语

通过锁紧盖形体和压铸模最佳优化方案可行性分析与论证,避免了垂直模具开闭模方向的型孔及与模具开闭模方向一致的型槽的抽芯会造成运动干涉的模具结构方案。使得模具结构能够顺利地进行锁紧盖的型孔与型槽的抽芯和脱模运动,有效地实现锁紧盖成型加工。