掘进机姿态调整模型辨识方法与精准控制

2021-06-07张敏骏吉晓冬李旭瞿圆媛吴淼

张敏骏,吉晓冬,李旭,瞿圆媛,吴淼

(1.清华大学机械工程系,100084,北京;2.中国矿业大学(北京)机电与信息工程学院,100083,北京;3.天地科技股份有限公司,100013,北京;4.煤炭科学研究总院储装技术研究分院,100013,北京)

随着煤矿生产效率的不断提高[1-3],对掘进机的智能化需求也与日俱增。掘进机机身姿态的精准控制是实现智能掘进的重要环节[4]。当前掘进机的机身姿态主要通过手动进行调整,极大影响其精度与可靠性。首先手动调整机身姿态无法保证巷道的截割成型质量,进而可能导致巷道掘进偏离设计轨迹,降低煤矿开采产量,同时诱发更多安全隐患。此外,综掘巷道内的巷道倾斜、底板松软及粉尘等复杂工况也对掘进机机身姿态的精准控制造成了极大困扰[5-6]。

上述复杂工况严重影响了掘进机机身姿态控制系统的动态性能,同时伴随系统自身非线性的影响,给掘进机机身姿态精准控制带来极大困难。针对上述问题,文献[7-8]采用模糊PID控制实现了掘进机机身俯仰角的智能控制;文献[9]基于液压软件仿真分析了掘进机俯仰角PID控制方法,上述研究中因被控模型与实际模型存在较大差别,因此很难实现高精度的姿态控制。在其他类似领域,为解决复杂工况下的液压缸控制问题,文献[10]对微位移液压系统进行了建模与模型辨识,通过PD控制实现了高精度的位移控制;文献[11]基于II型模糊控制实现了液压挖掘机工作装置位姿的高精度控制;文献[12]基于神经网络进行了盾构机液压推进系统模型辨识,为其精确控制提供了模型基础;文献[13]针对不同地质模型进行了以液压缸调控为基础的掘进位姿控制模型建模。上述研究为复杂工况下的液压缸位移精准控制提供了研究基础,但上述研究中的被控对象的实际结构与掘进机存在一定差别。

本文首先分析了掘进机机身姿态角与巷道截割断面之间的关系,结合掘进机机身姿态控制系统理论模型及系统延时确定姿态传递函数的基本框架;通过粒子群优化算法实现掘进机姿态控制系统在复杂工况下的模型辨识并得到准确的控制模型,通过仿真对该方法进行合理性验证;基于该模型,提出了基于模糊神经网络的姿态控制算法,为验证控制算法的有效性,设计了掘进机姿态控制试验系统,并进行了基于实测数据的辨识试验,对本文所提出的姿态控制算法的有效性与优越性进行了验证,结果表明,本文辨识方法与控制算法在煤矿实际生产中具有有效性和可实现性,可对其他煤矿井下设备的姿态控制提供理论支撑与技术借鉴。

1 掘进机姿态角与截割断面分析

1.1 掘进机机身姿态角与截割断面关系

掘进机机身姿态角如图1所示,机身俯仰角β为掘进机机身轴向水平面与巷道底面的夹角,翻滚角γ为掘进机机身侧向水平面与巷道中线垂线在巷道后视截面上投影之间的夹角[14],掘进机机身姿态角通过机身倾角传感器进行测量,传感器通过激光全站仪对机身倾角传感器进行标定。

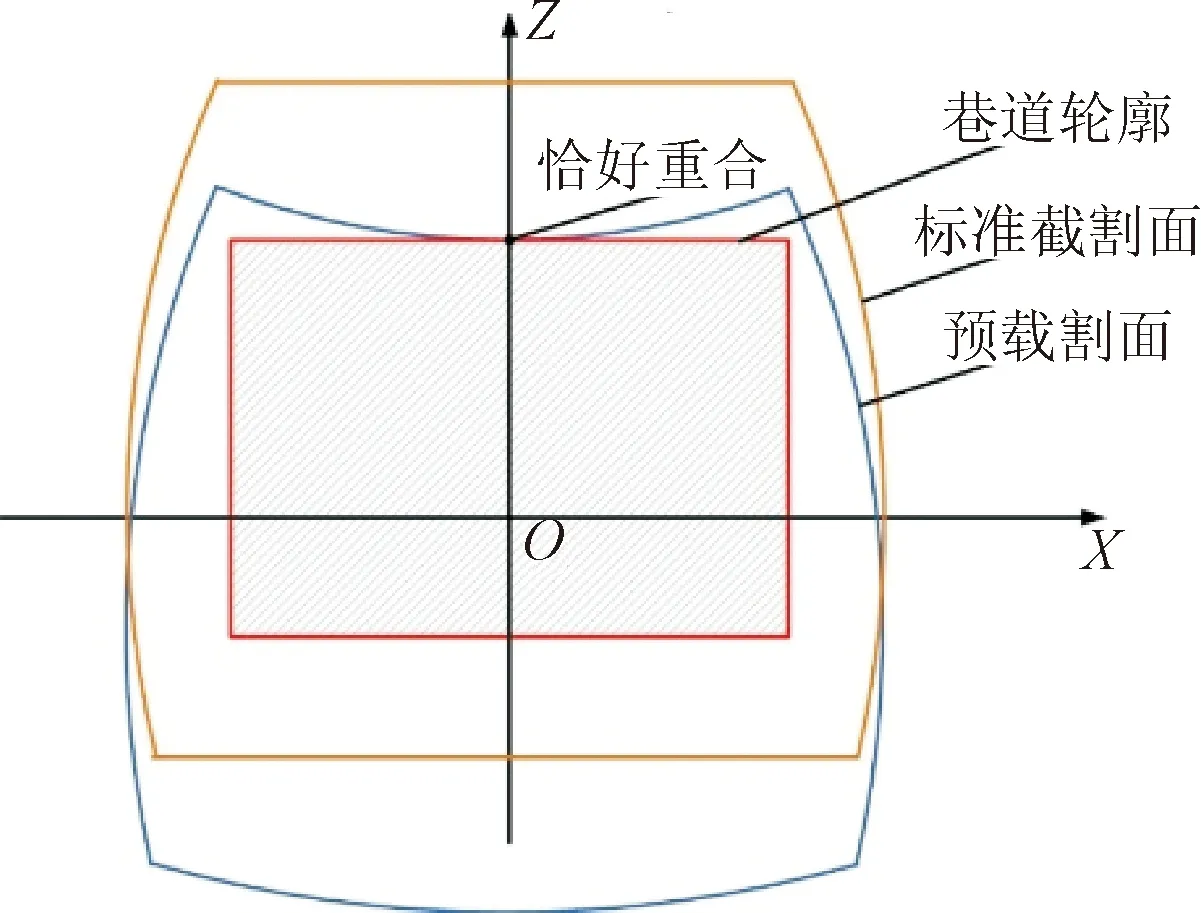

已知掘进机在行驶至目标位置后准备截割前通过前铲板与后支撑对机身姿态进行调整,调整至在巷道断面进行截割时可通过截割机构的补偿的范围内,进而通过截割机构进行掘进机机身姿态的调整与补偿,图2为机身出现俯角、仰角与翻滚角时的巷道预截割断面与标准断面形状。

(a)机身存在俯角误差

设xβ、yβ与zβ分别为存在俯仰角误差时的巷道断面轨迹点坐标,其截割断面轨迹方程为

(1)

式中:βc为掘进机截割臂俯仰角;αc为掘进机截割臂水平转角;r为截割臂长度;e为掘进机截割臂下端点距回转中心距离。

同理,xγ、yγ与zγ分别为存在翻滚角误差时的巷道断面轨迹点坐标,机身存在翻滚角时的巷道断面轨迹方程如下

(2)

由此可得截割臂在截割过程中可补偿的机身姿态角如下

(3)

式中:r为截割臂长度;βc,min为截割臂相对机身的俯仰角的最小值;D为巷道断面宽度;H为巷道高度;H0为水平状态截割臂距离履带重心的垂直距离。

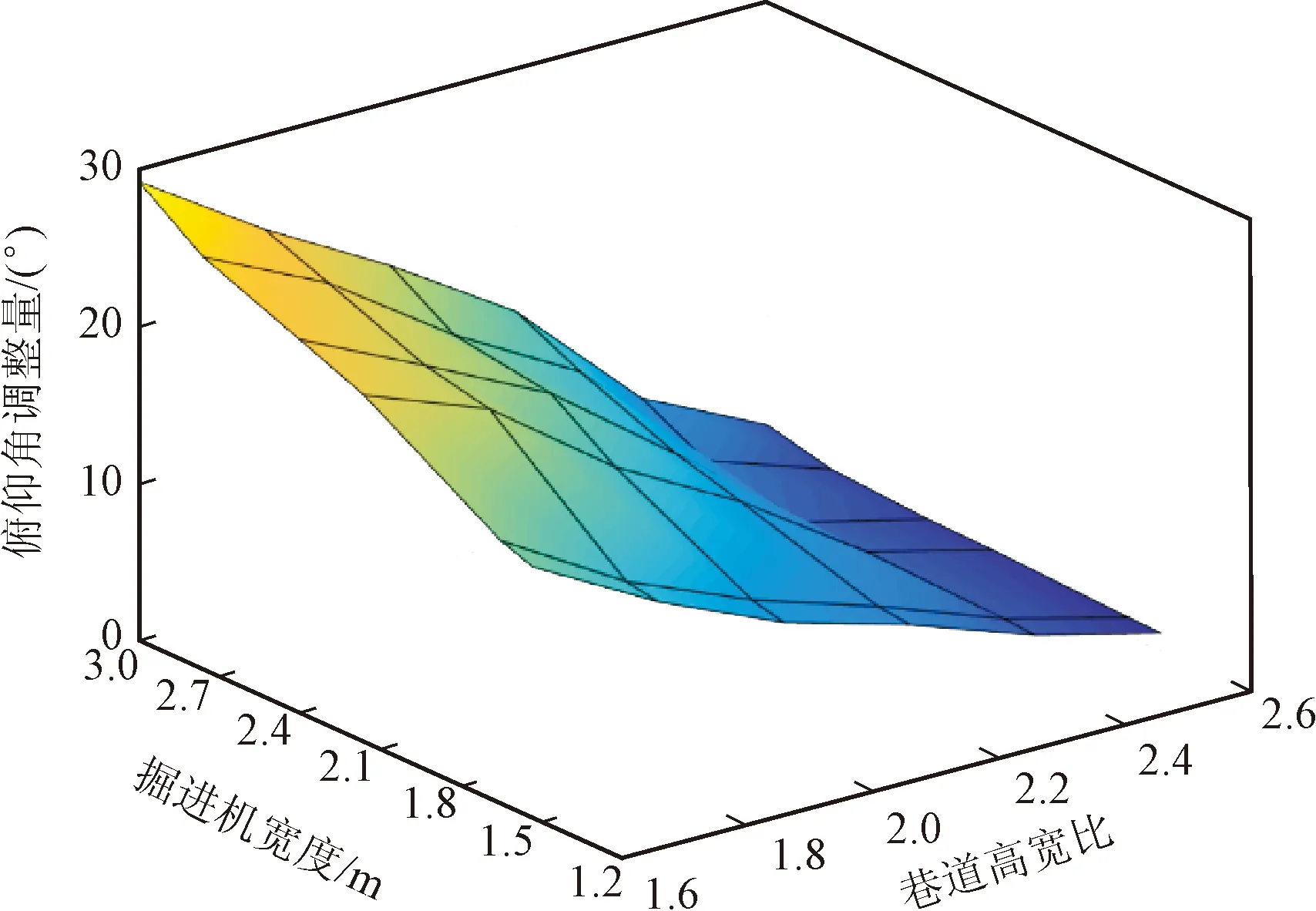

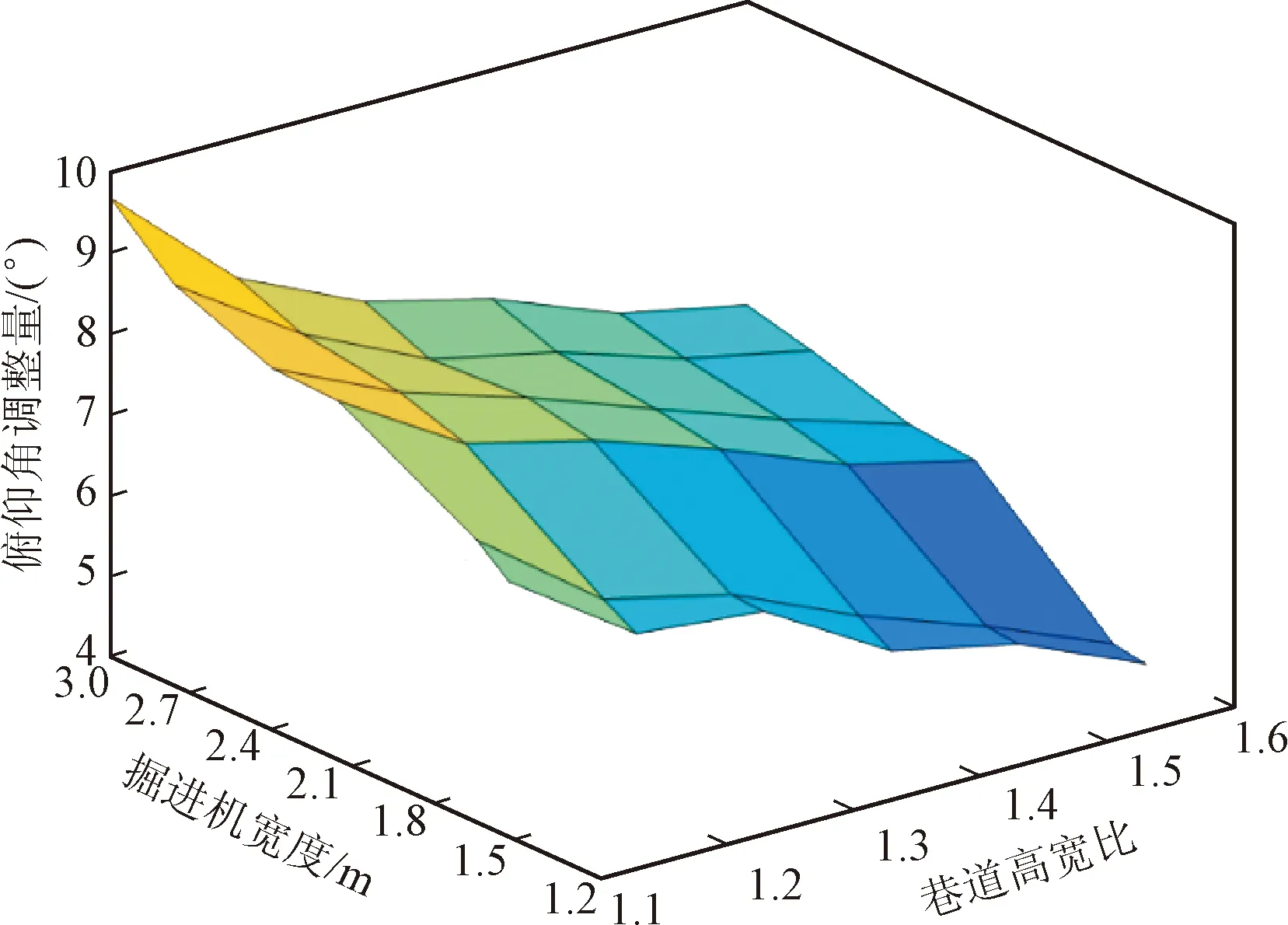

(a)俯仰角调整量

基于上述模型可得不同机身尺寸的掘进机在截割不同尺寸巷道时的机身姿态角最大补偿范围如图3所示,不同尺寸的掘进机截割机构的俯仰角调整量为8.4°~15.3°;翻滚角调整量为4.6°~5.9°。若机身姿态角偏差大于此范围时需要通过掘进机支撑机构进行机身姿态的调整。

(b)翻滚调整量 图3 不同宽度掘进机的截割机构在不同巷道的姿态角补偿量Fig.3 The posture angle compensation of different tunneling machine in different roadway

1.2 掘进机姿态角调整系统建模

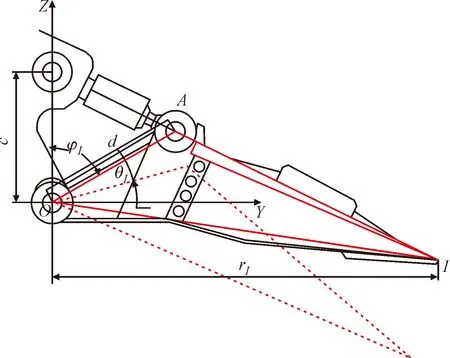

当掘进机机身姿态误差超过截割臂的补偿范围,则必须通过支撑液压缸运动实现姿态角的调整,分别以掘进机前端其姿态调整时的运动学模型分析如图4所示。

(a)姿态角调整时前铲板运动学模型

图4a以掘进机铲板回转中心为坐标点建立坐标系YOZ,I为前铲板顶点,其坐标为(rI,θI);A为前铲板与姿态调整油缸铰接点;d为A点到O点的长度;油缸伸缩使掘进机前铲板转动,其转角为φI。可得前铲板顶点的运动学方程如下

(4)

式中:c为OZ轴上两个铰接点之间的距离;rI为O至铲板顶端的距离;θI0为铲板顶点运动过程中其坐标的变化量。

同理,如图4b所示,以后支撑回转中心做原点建立坐标系ZOY。L为后支撑顶点,其坐标为(rL,θL);M为姿态调整油缸后端铰接点;N为后支撑与姿态调整油缸铰接点;e为N点到O点的距离;f为M点到O点的距离;油缸伸缩使得后支撑发生转动,其转角为φL;rL为O至后支撑顶端的距离;θL0为后支撑顶点运动过程中其坐标的变化量。由此可得后支撑顶点的运动学方程如下

(5)

由式(4)与(5)可得掘进机俯仰角与翻滚角的解算方程[15]如下

(6)

式中:rL1与rL2分别为后支撑左右两侧油缸运动后的接地点至顶点的距离;θL1与θL2为左右两侧后支撑的顶点坐标;D为掘进机前后支撑点之间的距离;k为机身俯仰角计算因数,计算方程如下

(7)

式中:k1、k2与k3分别为前铲板独立调整姿态、后支撑独立调整与前后复合调整的3种工况下的姿态角计算因数[16];zp、yp、zQ与yQ分别为铲板与后支撑独立调整姿态时掘进机机身履带接地点的位置坐标。

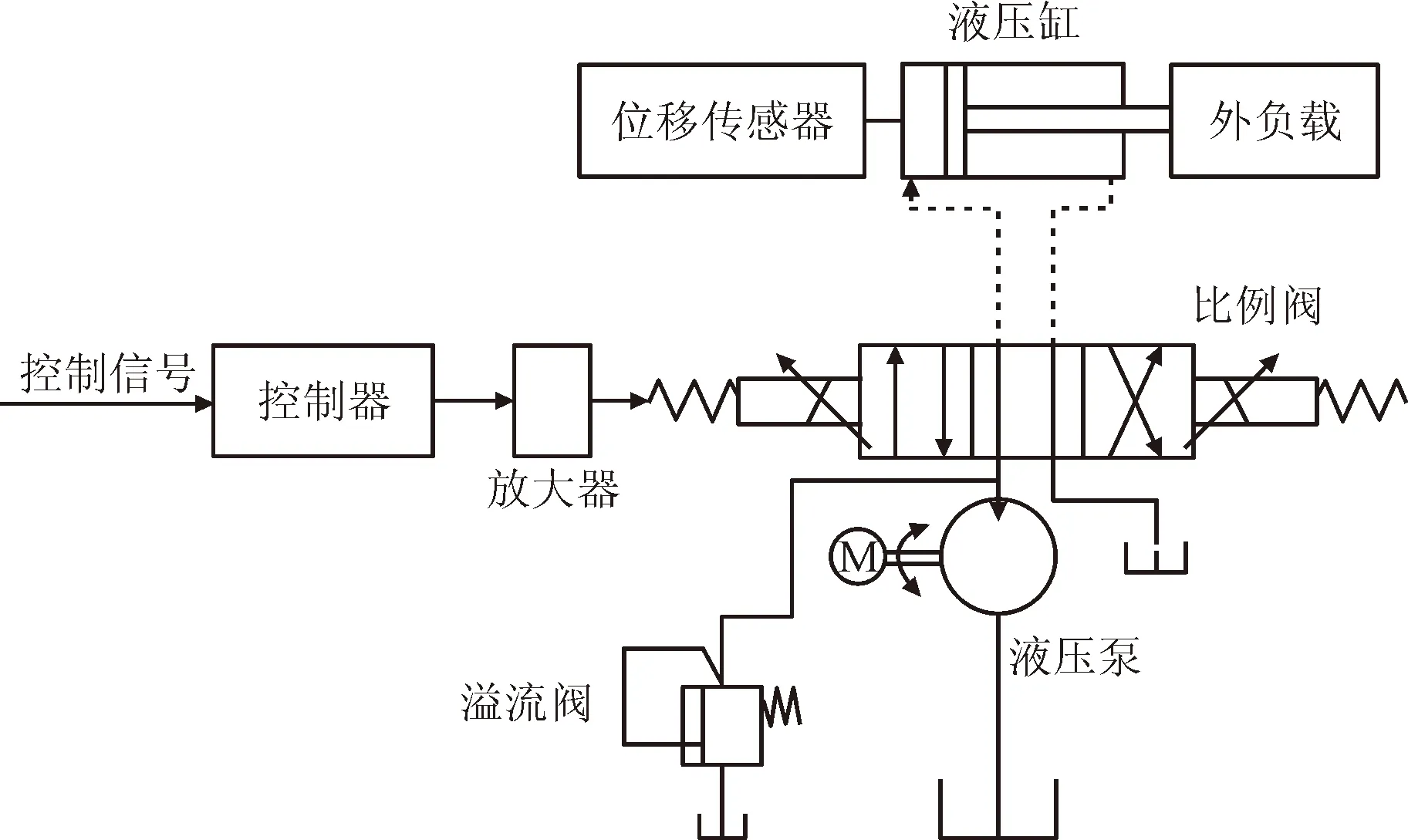

无论掘进机在何种支撑状态下进行机身姿态调整,其实质均为各支撑机构所对应的液压缸的位移控制,掘进机姿态液压系统如图5所示。

图5 掘进机姿态液压系统Fig.5 The hydraulic system of the TBM

基于液压系统的数学建模方法与掘进机姿态液压系统基本原理可得该被控对象为三阶非线性系统[5],由于进行了一定程度上的模型简化,且系统存在延时,因此需要通过一定的辨识方法对被控模型进行精确辨识。

2 粒子群优化系统辨识算法

2.1 粒子群优化算法原理

粒子群算法多用于求解多参数非线性系统的全局优化问题[17]。设一个D维空间中存在n个粒子,粒子在种群中的位置向量为Xi,速度向量为Vi,将Xi代入目标函数即可算出每个粒子位置所对应的适应度值,为避免其个体极值Pi与种群极值Pg在每次迭代中陷入局部最优,加入一个局部自适应变异算子进行调整,如下所示

(8)

式中:w(t)为惯性权重;n为进化代数;i为粒子种群规模;r为0到1的随机数;c1、c2为局部与全局学习因子;SB为种群的最优解。

2.2 基于粒子群优化的姿态控制系统辨识

粒子群优化算法的系统辨识是基于粒子群算法的寻优特性,通过输入与输出的信号响应对传递函数参数进行拟合的过程,基于理论模型与实际系统中的延时,其传递模型可简化为

(9)

式中:G(s)为被控对象传递函数;X=[α,β,K,T]为需要辨识的参数集,其中α为二阶项,β为一阶项,K为增益系数,T为延时系数。由于实际系统中,往往存在测量与执行误差及外界干扰等,预测模型不可能完全替代真实模型,因此需要在估计模型中加入残差e=di-fi,其中di为第i个测试样本的输出,fi为群体中各个粒子的初始适应值。为确保辨识模型尽可能的接近实际模型,以辨识误差指标函数作为粒子群算法的目标函数,选择合适的误差指标函数更新粒子位置与速度,进而求取残差绝对值最小时的预测模型参数。辨识误差指标函数的计算式如下

(10)

设待辨识参数位置向量为Xi,速度向量为Vi,各个粒子初始位置为个体极值。基于上述参数可计算出群体中各粒子的初始适应值f(Xi),同时更新粒子速度与位置并对粒子的速度与位置进行越界检查,则模型的预测输出为

(11)

式中,Q为仿真计算步长。通过式(11)中求得的fi与di即可由式(10)计算得到辨识误差,该辨识误差的绝对值越小,则预测模型越逼近真实模型,当辨识误差指标函数J逐渐接近0时,则完成系统辨识,此时模型最接近实际模型。

2.3 系统辨识仿真

为验证该辨识方法的可行性,将EBZ-55型掘进机系统参数理论模型[5]作为辨识对象,进行仿真验证。针对传统带延时环节的三阶系统辨识的计算难度,取粒子群个数为80,最大迭代次数200次,为保证粒子种群的局部搜索能力全局搜索能力的平衡,粒子最大运动速度Vmax为1.0 m/s,Xi中4个参数的搜索范围为[0,1]、[0,1]、[0,10]与[0,1][6],学习因子取c1=1.1、c2=1.3,采用线性递减的惯性权重,惯性权重采用从0.9线性递减至0.1的策略,目标函数的倒数作为粒子群的适应度函数,将辨识误差作为的目标函数。系统通过伪随机二进制序列信号激励下生成辨识所用的历史数据,并加入测量时的随机扰动,同时与其他几种智能辨识方法进行比较,验证本文辨识方法的优越性,仿真结果如表1所示。

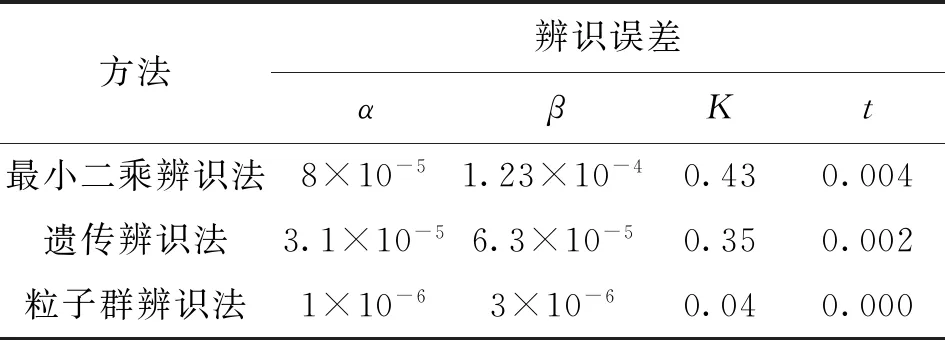

表1 不同辨识方法的辨识误差Table 1 The identification error of different methods

由表1可得,被测传递函数的4组辨识参数经过粒子群辨识算法平均辨识误差相较于最小二乘法与遗传算法分别降低了96.75%与95.15%,同时对系统延时的辨识误差接近于0,由此可得其辨识精度相较于其他两种方法有明显的提高,因此采用粒子群算法的可对掘进机姿态控制系统此类非线性动态模型实现高精度辨识。

3 掘进机姿态角神经网络控制

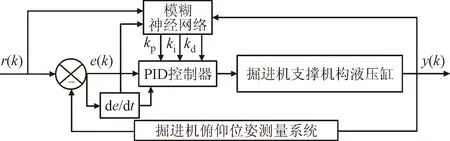

由于掘进机机身姿态调整系统的非线性较强,而传统PID控制难以实现高精度控制,因此提出通过的模糊控制与神经网络结合形成的模糊神经网络PID控制算法在复杂工况下实现掘进机机身姿态高精度控制[18],其控制结构如图6所示,其中r(k)为系统输入,y(k)为系统输出,kp、ki与kd分别为PID控制的比例、积分与微分控制参数。

图6 掘进机姿态角控制系统结构Fig.6 The control system structure of TBM

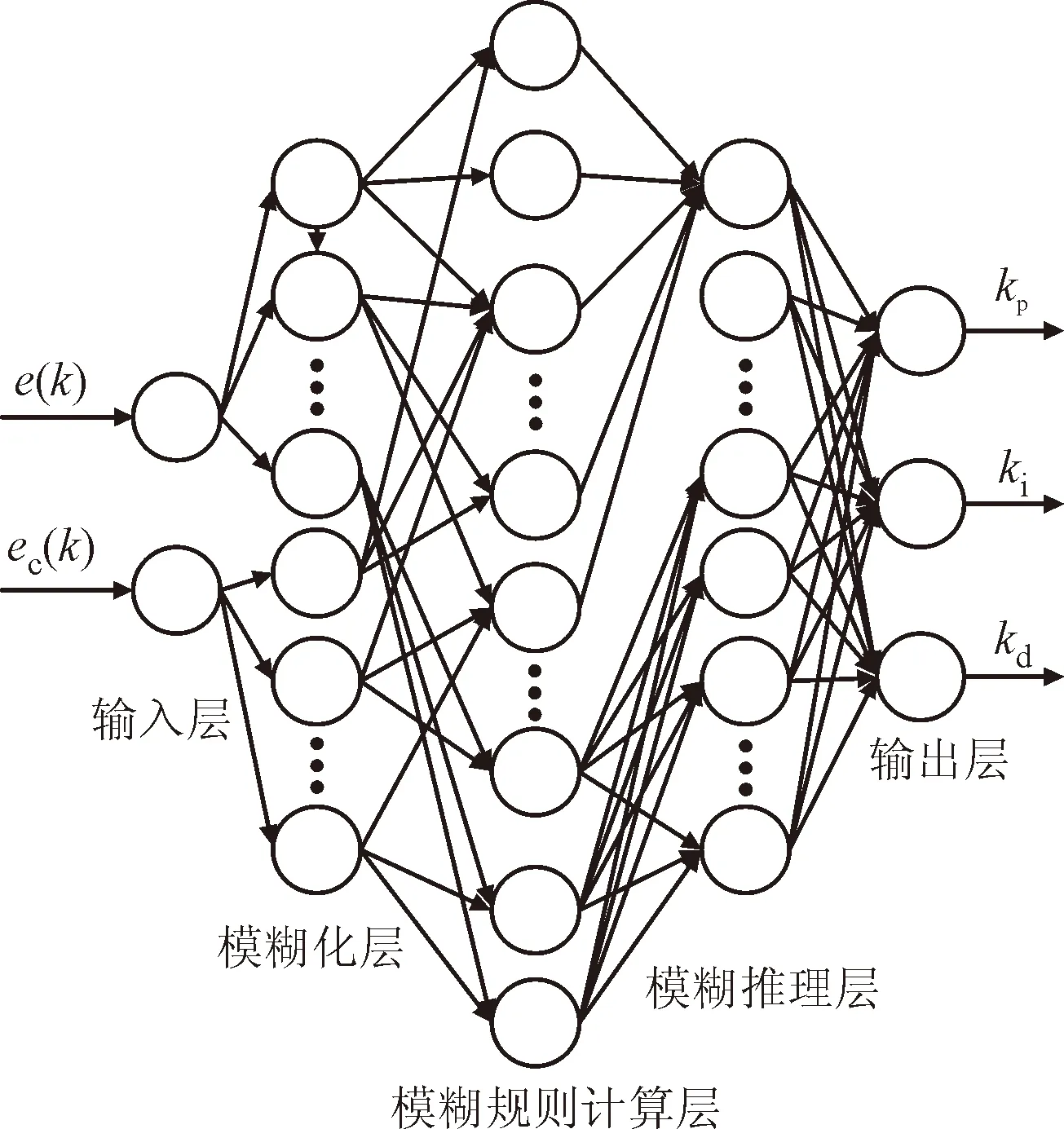

图7为模糊神经网络结构图,输入参数为姿态偏差e及偏差变化率ec,输出为PID控制参数kp、ki与kd,输入与输出的模糊子集为{A,B,C,D,E,F,G}={负大,负中,负小,零,正小,正中,正大}。模糊集合论域为{-3,-2,-1,0,1,2,3},输出集合为{-1.5,-1,-0.5,0,0.5,1,1.5}与{-0.3,-0.2,-0.1,0,0.1,0.2,0.3}。

图7 模糊神经网络结构图Fig.7 The structure of the fuzzy neural network

输入层中的e(k)与ec(k)对应的输出为:O1(1,j)或O1(2,j);模糊化层的输入与输出如下

(12)

式中:bij为模糊隶属度函数的中心值;cij为模糊隶属度函数的宽度;ωmn为权值系数。此时模糊规则计算层、模糊推理层及输出层的输入与输出分别为

(13)

此时PID控制参数变化如下

(14)

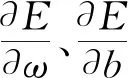

式中:kx为PID控制参数;kx0分别为PID控制参数的初始值。设系统误差反馈过程中的性能指标函数为E(k)=0.5[r(k)-y(k)]2,当r(k)与r(k)接近时,E(k)趋近于最小值,而高斯隶属函数的中心bij、宽度cij以及其对应的权值ωmn可以通过神经网络实现在线纠正,其调整规律分别为

(15)

δ(k)=

(16)

4 试验验证

为验证粒子群优化辨识算法与模糊神经网络PID的控制效果,搭建了基于EBZ-55掘进机机身姿态角控制试验系统:掘进机结构尺寸为78 400 mm×1 500 mm×1 315 mm;控制系统与采集系统采用B&R9005系统,铲板与支撑的油缸行程为106 mm;采用SME-90倾角传感器测量机身姿态角,测量分辨率为0.1°;采用GUC1000油缸位移传感器测量油缸行程,测量分辨率为0.01 mm[19]。首先通过Leica全自动激光全站仪对机载姿态测量传感器在同一坐标系下进行标定与校准,试验现场如图8所示。

(a)掘进机机身倾角传感器

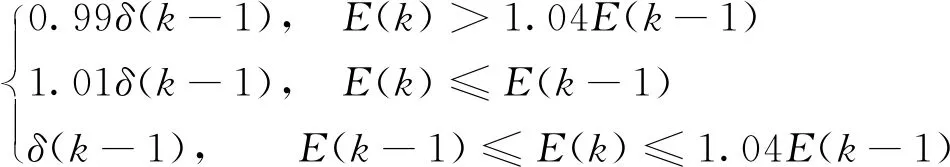

基于粒子群辨识方法对模拟巷道中的掘进机俯仰角姿态控制系统进行辨识,经过100次迭代后其最终目标函数的平均误差为5.264×10-6,其优化与收敛过程如图9所示。经过上述模型辨识方法得到实际工况下的掘进机俯仰角姿态控制传递函数如下

图9 粒子群辨识算法辨识误差函数优化过程Fig.9 The optimization procedure of the PSO identification

(17)

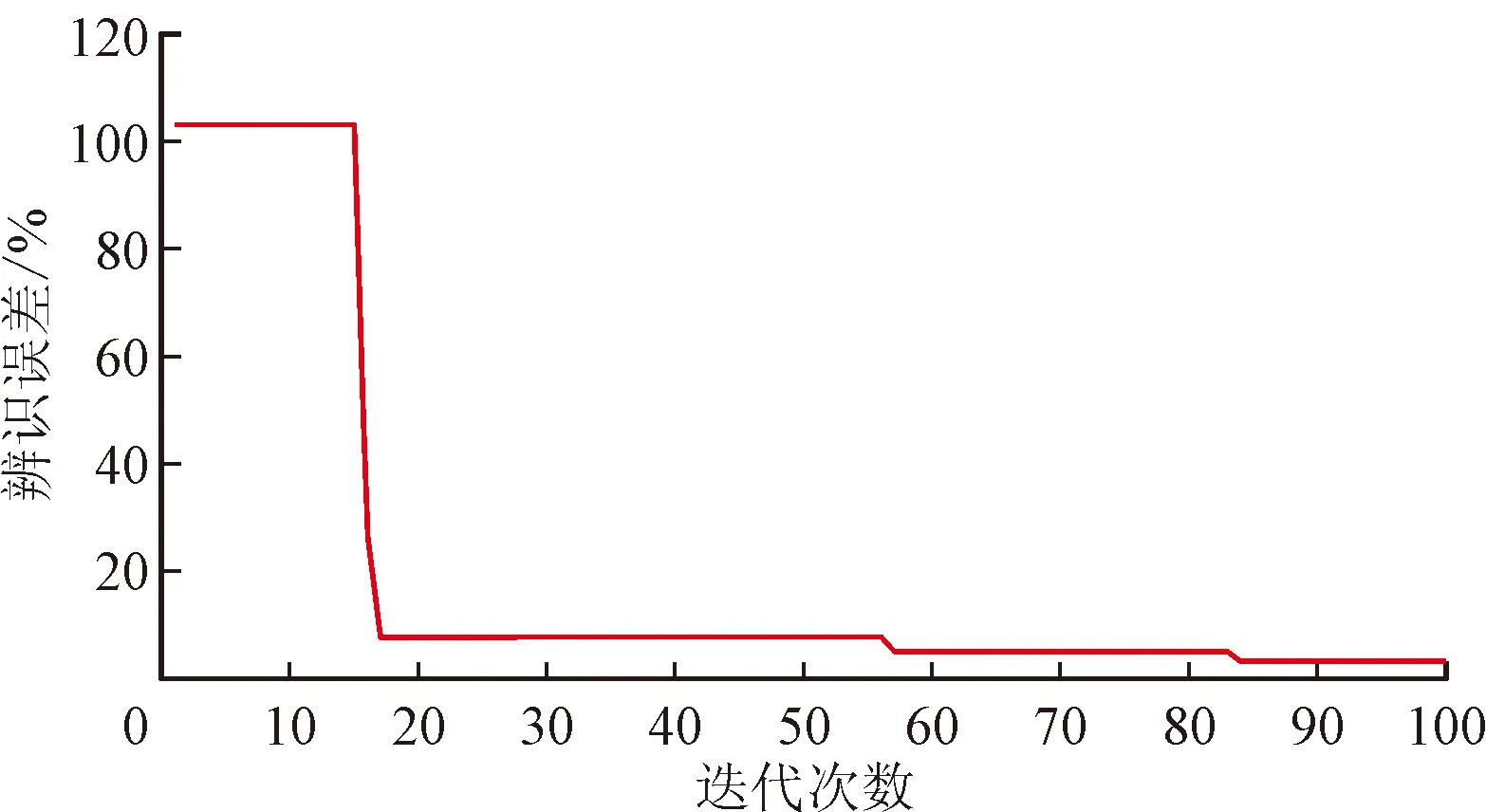

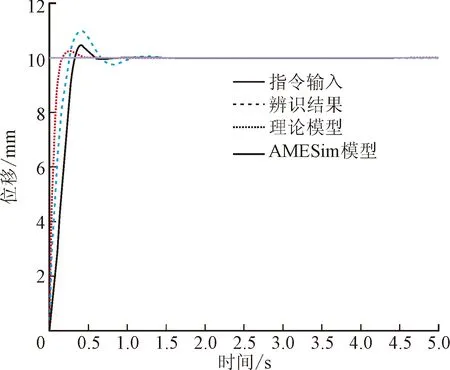

表示本文模型在开环状态下的增益大小与相位随频率变化的伯德图如图10所示。为验证辨识模型的准确性,在AMESim中建立相同液压模型,其阶跃响应仿真如图11所示,其中辨识结果的超调与响应时间与半实体模型及真实模型基本一致,辨识结果的阶跃响应超调量约超过理论模型与仿真模型20%,其响应时间的理论模型与仿真模型相差0.1 s,因为实际模型的随机扰动与非线性更强,超调量与响应时间存在一定差别为正常现象。

图10 粒子群辨识算法辨识模型传递函数伯德图Fig.10 The bode diagram of the PSO identification model

图11 模型辨识结果与半实体模型阶跃响应输出Fig.11 The step response of the identification model and AMESim model

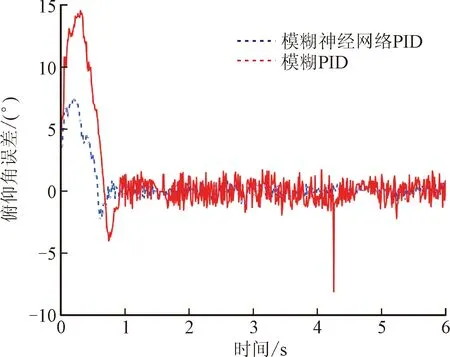

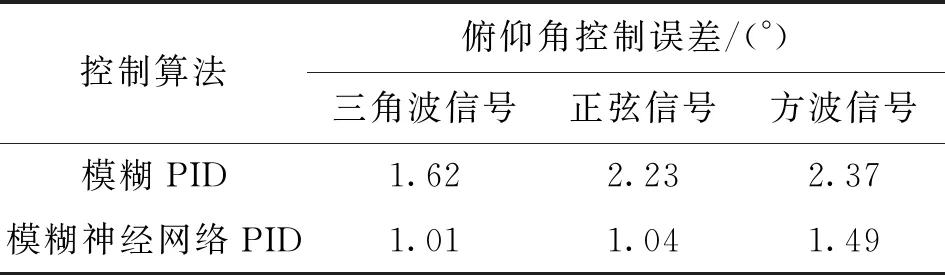

掘进机姿态控制试验中,因试验机型EBZ-55掘进机的单后支撑无法调节翻滚角,故只进行了俯仰角控制试验。为验证控制系统对不同输入信号的响应,分别将正弦、方波与三角波信号作为输入信号进行俯仰角控制跟踪[20],与模糊PID控制作为对比的试验结果如图12所示,具体的实验数据对比如表2所示。

(a)正弦输入信号

表2 不同控制算法掘进机俯仰角控制误差统计表Table 2 The TBM pitch angle control error of different control methods

试验结果表明,与模糊PID相比,在3种不同的试验工况下,模糊神经网络PID控制算法的超调误差分别降低了57.1%、12.3%和44.6%,其响应时间分别降低了37.6%、53.4和37.1%,因此基于此模型与控制算法的实现的姿态控制,在保证快速响应的基础上可实现稳定的1°以内的姿态角精度控制。

5 结 论

为解决由于掘进机机身姿态自动控制精度低的问题并避免机身偏斜导致的巷道成形质量差及相关安全问题,提出了一种基于粒子群算法的掘进机机身姿态控制模型辨识方法及模糊神经网络PID控制方法。首先分析了掘进机机身姿态角与巷道断面轮廓的耦合关系,并建立掘进机机身姿态运动学模型。之后,基于粒子群算法提出了掘进机机身姿态控制模型的高精度辨识方法,通过仿真验证其可行性,设计了基于模糊神经网络的PID控制算法。最后,为了验证本文提出的辨识方法与控制算法,搭建了基于模拟巷道工况的掘进机俯仰角控制试验平台。试验结果表明,粒子群辨识方法可在100次迭代实现5.26×10-6以内的辨识精度,模糊神经网络控制可在不同工况下实现1°以内的姿态角快速高精度控制,与其他方法相比,粒子群辨识算法能够在较短的计算周期内实现高精度模型辨识,同时模糊神经网络PID控制算法可在保证快速响应的前提下实现更高精度的姿态角控制,从而实现掘进机姿态的高精度自动调整,进而保证高效率、高精度与安全的煤矿掘进与开采,并为掘进机及其他大型液压设备的精准姿态控制提供技术支撑与参考。