燃烧室压力对潜入式喷管喉衬热应力的影响*

2021-06-07龚建良胥会祥

龚建良,胥会祥

(西安近代化学研究所, 陕西 西安 710065)

固体火箭发动机推力的产生过程主要包括固体推进剂在燃烧室的燃烧过程,及其燃气在喷管内部的流动过程,是一种近似密闭高温高压的燃烧流动过程,采用当前的测试设备与实验技术,获取发动机内部详细参数基本很难[1-2]。然而,固体火箭发动机数值仿真已经在固体火箭发动机设计中作为一种辅助手段,在发动机研制过程中得到广泛应用,且仿真方法具有成本低、获取数据方便、周期短的优点,为发动机设计提供校核与理论指导[3-4]。固体火箭发动机仿真计算为发动机安全评估的重要依据,包括了壳体结构强度计算评估、复杂药型的结构完整性评估、绝热层传热过程分析、喷管热结构计算等[5-7]。喷管热结构计算为固体火箭发动机喷管安全设计提供依据,是固体火箭发动机进行试验前必须开展的数值仿真。

一般,为了缩短导弹或者运载火箭的固体火箭发动机长度,喷管结构采用潜入式,由结构支撑件与不同的热防护材料组成。潜入式喷管工作环境极为严酷,有边界层热化学烧蚀、融化态高温粒子侵蚀、高温燃气持续热载荷、高速气流冲刷等[8-9]。在高温高压主流燃气载荷下潜入式喷管内部形成巨大的温差,然而喷管内部各材料的热膨胀系数差异,导致不同部件的不同形变,从而热防护材料界面相互发生挤压或分离,并在材料界面发生碳化、热解,对喷管的工作可靠性造成安全隐患。如果喷管各部件材料选择不当或者界面设计不合理,可能发生异常烧蚀或高温燃气窜火,以及热防护材料结构强度失效。

国内外已经开展喷管的传热、结构强度与失效分析。文献[10]研究了复合喷管在热与力学材料载荷下的热应力,引入与温度特性相关的材料性能参数,表明与单纯力学载荷对比,温度载荷对热应力场的影响是主要的。文献[11]采用商业有限元软件,研究了复合材料喉衬在热与力联合载荷下的动态响应过程,研究表明热应力的稳态结果与动态结果具有明显的差异。文献[12-13]针对固体火箭发动机浅潜入式喷管,建立了三维有限元模型,采用点-点接触单元模拟不同材料界面的接触,分析了喷管结构缝隙数值与界面接触应力的变化趋势,最终为缝隙设计提供理论指导。文献[14]针对固体火箭发动机喷管喉衬的热应力问题,考虑了表面烧蚀、界面接触热阻、背壁热解因素,建立相关模型展开计算,结果表明其方法的计算结果符合工程实际情况。文献[15]针对固体火箭发动机碳/碳喉衬的热应力问题,建立了考虑接触热阻、烧蚀边界和界面脱黏因素下的热结构模型,研究了喉衬力学失效行为。文献[16]针对锥形套连接碳/碳扩张段的热应力问题,采用非稳态方法,热应力研究表明,与螺纹连接方式比较,锥形套连接是一种较优化的结构方式。文献[17]针对中型固体发动机的复合喷管热应力问题,建立了考虑界面间隙的有限元模型,研究表明界面摩擦可以减小热应力。文献[18]针对长尾喷管的热应力问题,考虑了不同界面间隙设计值,研究表明合理的界面间隙可以降低热应力的数值。

可知,针对固体火箭发动机喷管的热应力问题,国内外学者采用不同方法,已经展开相关研究,获取相关的成果。但是,针对固体火箭发动机潜入式喷管在不同压强下的热应力变化规律的研究还不足,需要开展潜入式喷管在不同压强下的热应力研究。本文针对潜入式喷管,采用三维有限元程序,分析了热防护材料内部温度场与应力场分布,详细讨论了燃烧室压力对潜入式喷管喉衬热应力的影响规律。

1 喷管模型与边界条件

1.1 结构模型及网格划分

由于喷管不同部位工作环境的差异,为了充分发挥材料的优势,采用复合喷管结构,由多种不同热防护材料胶接而成。喷管的承力部件采用金属壳体,一般为轻质高强度的金属材料;喷管前段热防护材料为高硅氧酚醛绝热层,中部热防护材料为细编穿刺碳/碳喉衬与高硅氧酚醛背衬,后段热防护材料为高硅氧酚醛扩散段绝热层,与燃气接触的喷管内表面符合气动性能最优的型面设计要求[19-20]。

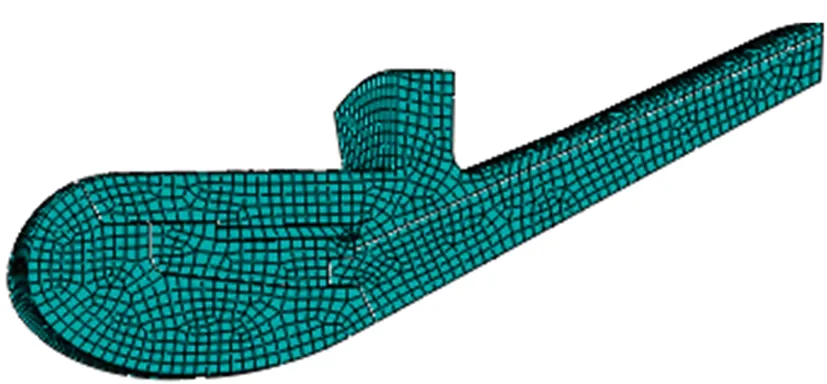

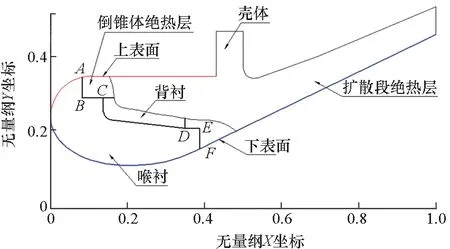

针对固体火箭发动机潜入式喷管几何设计模型,建立了三维有限元数值模型。由于边界条件与几何模型对称特性,取1/12模型,采用圆柱坐标系,在对称面上施加对称约束。结构化网格具有计算精度高、网格数量少、计算规模小的优点,采用结构化网格,如图1所示。为了便于分析与喉衬相关的各搭接面挤压与分离情况,首先对其接触界面编号,如图2所示,通过喷管总长将坐标无量纲化。依据工程间隙设计要求,图2中潜入式喷管喉衬前界面间隙AB与BC取0.05 mm,CD界面为黏接界面取0 mm,喉衬后界面间隙DE与EF取0.05 mm,保持与装配过程喉衬界面间隙控制要求一致。

图1 喷管网格划分Fig.1 Mesh generation of nozzle

图2 潜入式喷管接触面编号Fig.2 Interface number for submerged nozzle

1.2 热与力边界条件

由于喷管内流是稳态流动的,设置喷管内壁面热边界为第三类边界条件。

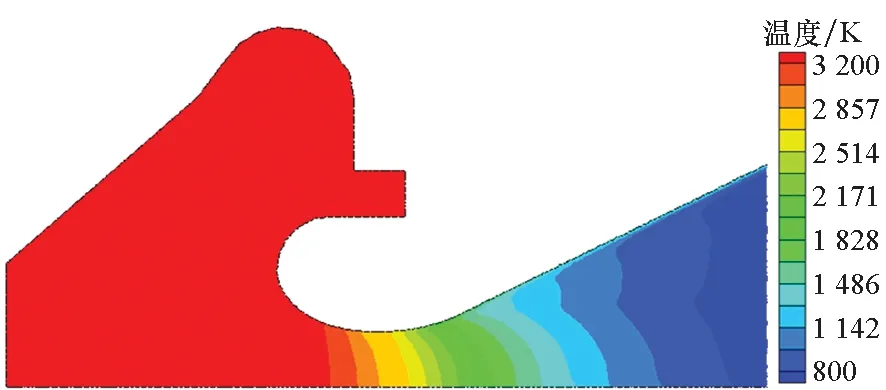

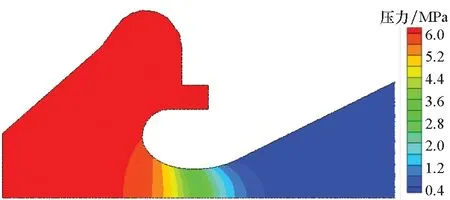

(1)

式中:hc为对流换热系数,Tf为喷管内流的燃气温度,hc和Tf由稳态流动计算结果给出;T为喷管内壁温度[4]。忽略喷管壳体外表面散热,喷管外表面设置为绝热条件。采用流动分析软件,基于压力求解器,湍流模型是RNGk-ε模型,采用压力入口与压力出口边界条件,通过迭代计算,以流入流量与流出流量差小于0.5%为条件,判定达到收敛。通过流动计算,图3给出固体火箭发动机稳态内流场的温度分布。由图3可知,流场品质良好,符合流动规律。其次,依据稳态的压力流场计算结果,如图4所示,在喷管内壁面施加非均布燃气压力。

图3 6 MPa下温度分布Fig.3 Temperature distribution at pressure 6 MPa

图4 6 MPa下压力分布Fig.4 Pressure distribution at pressure 6 MPa

图5给出了在6 MPa、9 MPa、12 MPa下潜入式喷管上表面与下表面的对流换热系数沿轴向的变化。由图5可知,对流换热系数最高值都是位于喉部稍微上游,由于从收敛段开始,边界层将逐渐减薄,传热速率不断增大, 而在喉部稍微上游某处,边界层外缘将达到声速,该处边界层最薄[21]。其次,随压力增大,对流换热系数增强,压力越高,分子与壁面之间的热交换作用越强。

图5 喷管内表面对流换热系数分布Fig.5 Distribution of convective heat transfer coefficient on the inner surface of nozzle

2 数值结果与分析

2.1 潜入式喷管热应力分析

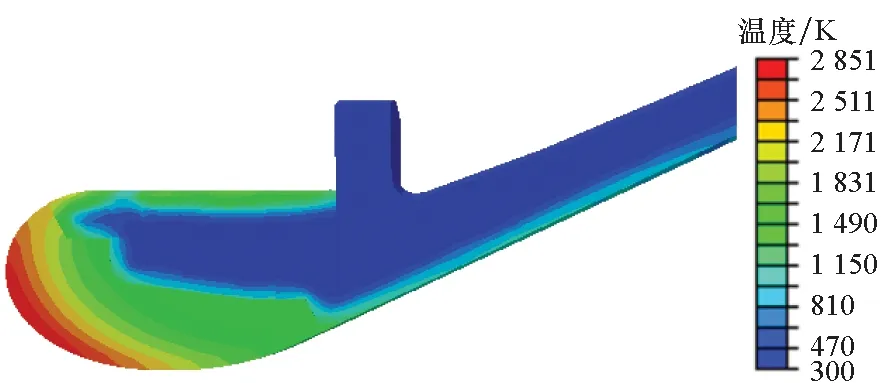

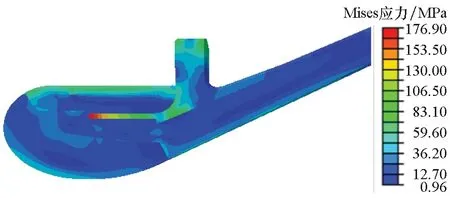

针对固体火箭发动机的三维潜入式喷管,在持续的温度与压力联合载荷下,获取了在工作时间28 s时刻喷管的温度分布,如图6所示。燃烧室滞止温度为3 200 K,燃烧室压力为6 MPa。由图6可知,相比其他部件,整个碳/碳喉衬温升较大,最大值为2 851 K,在喉部前段处。因为碳/碳喉衬导热系数高,热流密度大,喉部前段温度高于喉部后段。其次,壳体温度几乎为环境温度,由于高硅氧材料导热系数较低与绝热厚度大,热量还来不及传到壳体,起到隔热作用。在28 s时喷管Mises应力分布,如图7所示,最大值为176.90 MPa,位于壳体圆柱段前部,远小于结构材料失效强度数值。

图6 在联合载荷下28 s时潜入式喷管温度场分布Fig.6 Temperature distribution of submerged nozzle under combined loading at 28 s

图7 在联合载荷下28 s时潜入式喷管Mises应力分布Fig.7 Mises stress distribution of submerged nozzle under combined loading at 28 s

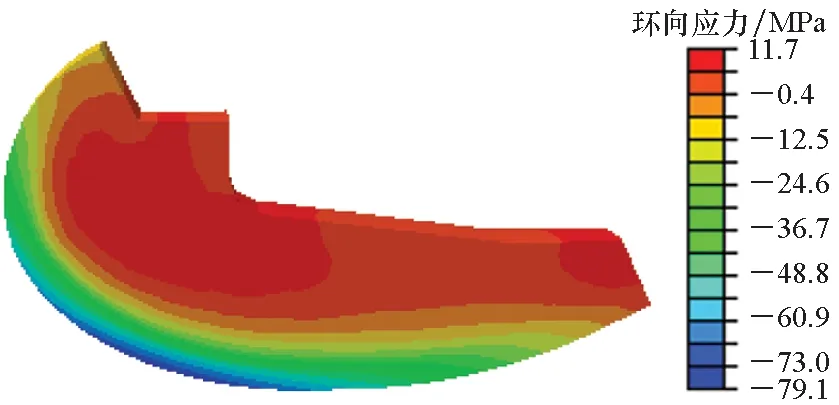

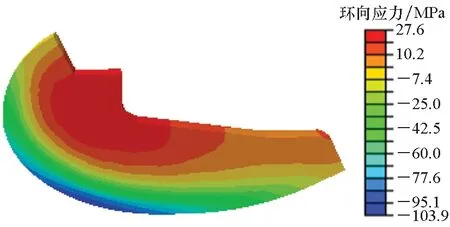

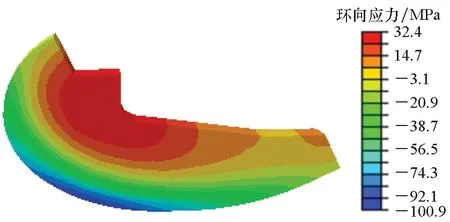

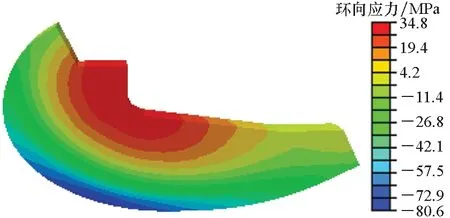

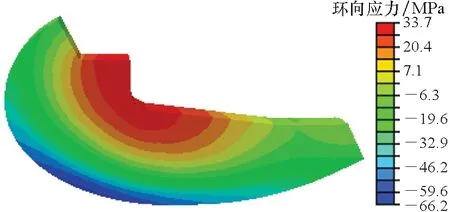

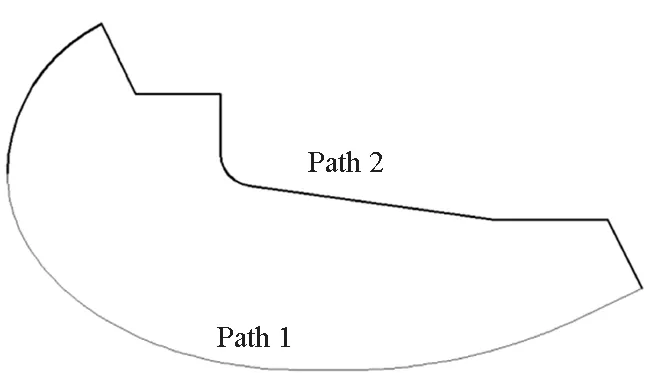

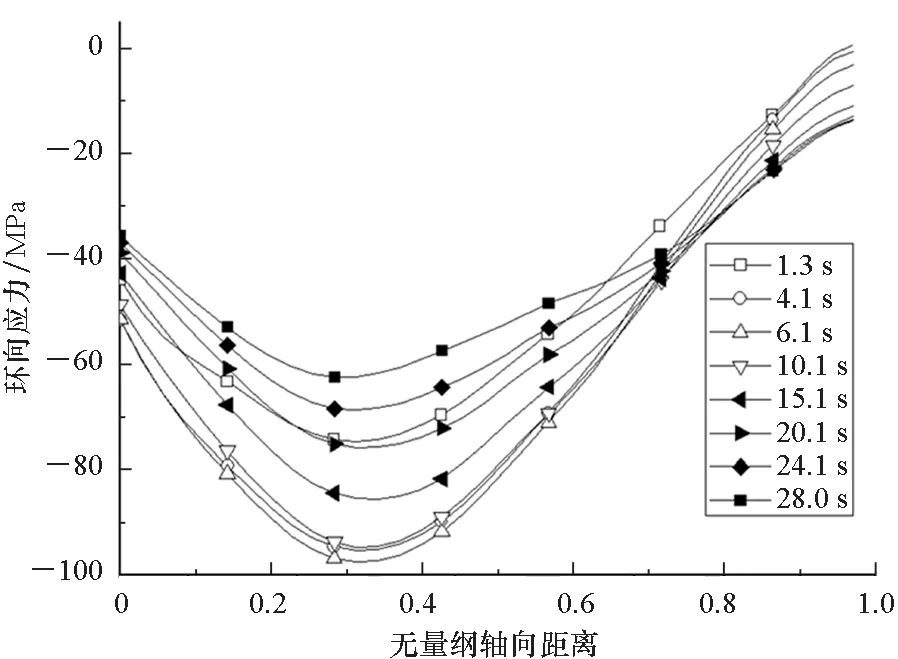

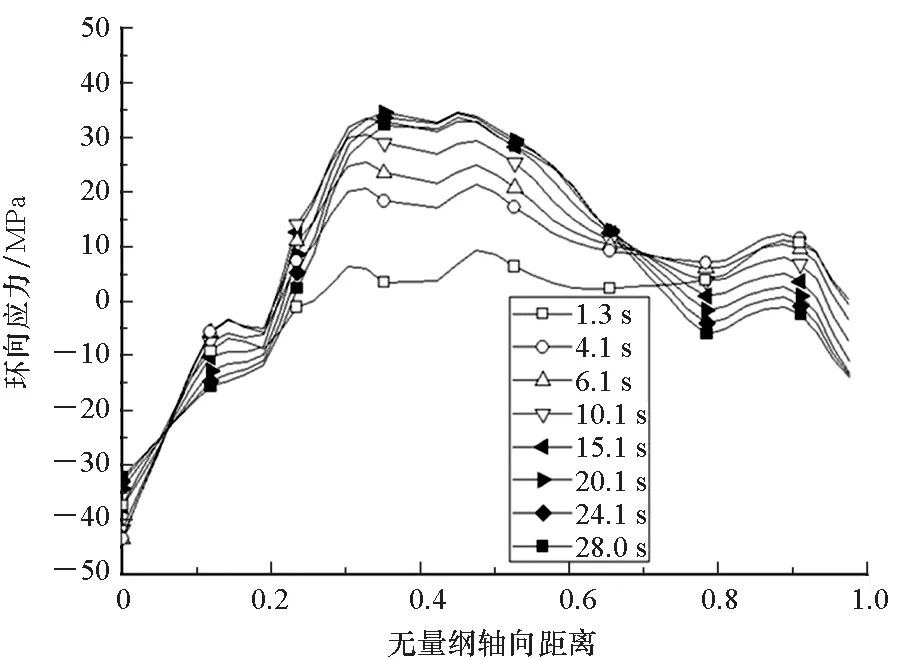

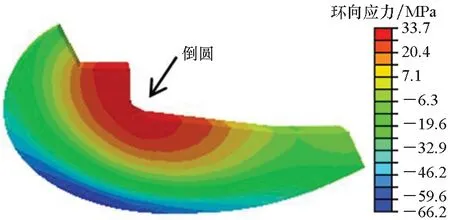

图8给出了在不同时刻喉衬环向应力分布云图。由图8可知,在整个工作过程中,联合载荷下喉衬最大压应力为103.9 MPa,满足碳/碳喉衬强度使用要求。图9给出喉衬表面路径标识记。图10与图11给出喉衬表面环向应力分布随时间变化趋势。喉衬环向应力最大部位在收敛段喉部上游,数值为负,表示处于压应力状态,由于喉部上游对流换热系数最大,与喉衬初始温差大,喉衬热膨胀变形大,喉衬环向热应力最大。同时,由图10与图11可知,喉衬内表面在整个工作时间内,数值都为负,表明喉衬内表面处于压应力状态,且最大压应力随时间增加,先增大后减小。其次,由图11可知,喉衬与倒锥体绝热、背衬接触的表面,环向应力为正值,表示处于拉应力状态,拉应力最大部位为喉衬锥面倒圆处。最后,由图8与图11可知,喉衬环向拉应力随时间增加,先增大后减小。

(a) 1.3 s

(b) 4.1 s

(c) 6.1 s

(d) 10.1 s

(e) 15.1 s

(f) 20.1 s

(g) 24.1 s

(h) 28.0 s图8 在不同时刻喉衬环向应力分布Fig.8 Hoop stress distribution of throat insert at different times

图9 喉衬路径标记Fig.9 Path mark of insert throat

图10 不同时刻喉衬沿Path 1环向应力变化Fig.10 Hoop stress of insert throat along Path 1 at different times

图11 不同时刻喉衬沿Path 2环向应力变化Fig.11 Hoop stress of insert throat along Path 2 at different time

2.2 潜入式喷管喉衬完整性的试验验证

图12给出某固体火箭发动机潜入式喷管试验后喉衬残骸,设计压力6 MPa,设计时间为28 s,喉衬结构强度满足材料强度要求,喉衬结构完整。同时,由于应变值测试较为方便,在金属壳体外表面大口端部贴环向应变片。图13中A点的测试值为1 258 με,图13仿真计算结果为1 164 με,两者误差为7.5%。可知,通过潜入式喷管地面热试车,验证了本文计算模型与数值方法的有效性与准确性。

图12 碳/碳喉衬残骸Fig.12 Debris of C/C throat insert

图13 金属壳体环向应变分布Fig.13 Hoop strain distribution of metal case

2.3 燃烧室压力对喉衬温度场与应力场影响分析

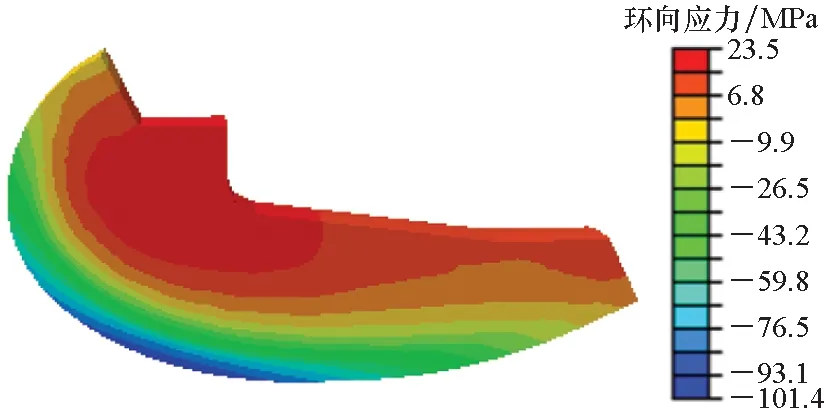

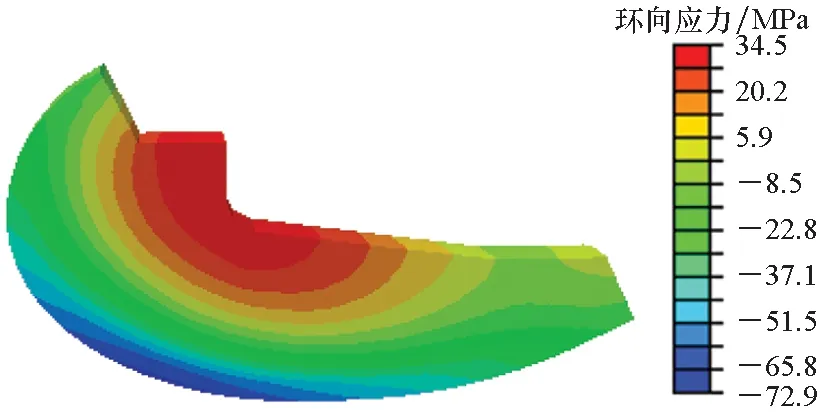

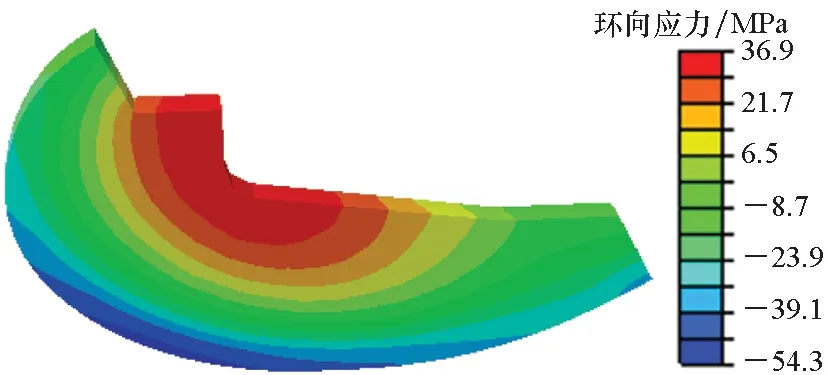

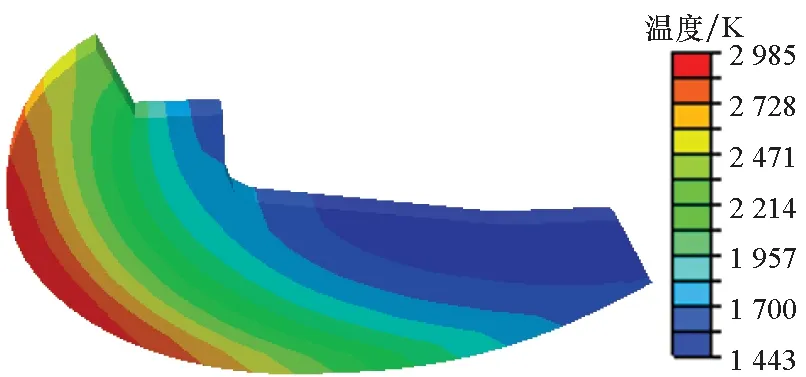

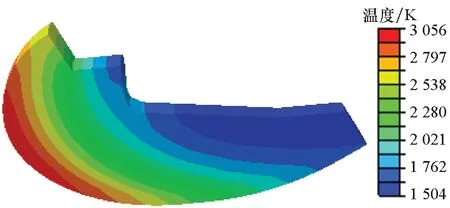

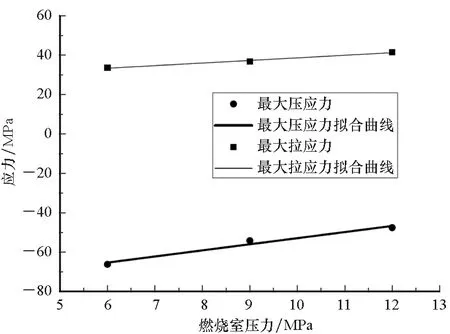

为了分析燃烧室压力对潜入式喷管喉衬温度场与压力场的影响规律,采用与上节相同的计算模型与数值方法,开展了典型压力工况6 MPa、9 MPa、12 MPa下喷管热结构计算,图14~16分别为6 MPa、9 MPa、12 MPa压力下的喉衬环向应力分布与温度分布。图17给出了在6 MPa、9 MPa、12 MPa压力下喉衬最大压应力与拉应力。随燃烧室压力增大,主流燃气与喷管内表面对流换热系数增大,喉衬内表面温度升高。喉衬的拉应力最大部位都是倒圆处,喉衬拉应力最大部位为喉衬上游内表面,在不同压力下,喉衬危险部位是一致的。随压力增大,喉衬环向拉应力增大,环向压应力减小,在高压下喉衬更容易在倒圆处产生裂纹,增大喉衬发生断裂的风险。

(a) 环向应力分布 (a) Hoop stress distribution

(b) 温度分布(b) Temperature distribution图14 压力6 MPa时喉衬温度与环向应力分布Fig.14 Temperature and hoop stress distribution of throat insert at pressure 6 MPa

(a) 环向应力分布(a) Hoop stress distribution

(b) 温度分布(b) Temperature distribution图15 压力9 MPa时喉衬温度与环向应力分布Fig.15 Temperature and hoop stress distribution of throat insert at pressure 9 MPa

(a) 环向应力分布(a) Hoop stress distribution

(b) 温度分布(b) Temperature distribution图16 压力12 MPa时喉衬温度与环向应力分布Fig.16 Temperature and hoop stress distribution of throat insert at pressure 12 MPa

图17 不同燃烧室压力下喉衬最大压应力与拉应力Fig.17 Maximum compressive stress and tensile stress of throat insert under different chamber pressures

为了进一步研究喉衬环向拉应力、压应力与燃烧室压力的关系,依据图17获取的数据,进行线性拟合,获取了拉应力与燃烧室压力的线性关系,如式(2)所示;压应力与燃烧室压力的线性关系,如式(3)所示。由图17可知,压应力、拉应力拟合曲线与数据吻合较好,精度较高。

σt=1.32P+25.52 6 MPa≤P≤12 MPa

(2)

σp=3.10P-83.90 6 MPa≤P≤12 MPa

(3)

其中:σt为拉应力,单位为MPa;σp为压应力,单位为MPa;P为燃烧室压力,单位为MPa。

3 结论

针对固体火箭发动机潜入式喷管的热应力问题,分析了在不同压力下喉衬温度与应力分布,并通过潜入式喷管热试车,验证了本文计算方法的有效性与准确性。分析结果表明,喉衬环向应力最大值为压应力,位于内表面,且随时间增大,先增大后减小。其次,随压力升高,喉衬危险部位保持一致,而喉衬环向压应力增大,环向拉应力减小。本文热应力计算结果,为潜入式喷管设计与试车安全性分析提供理论指导,保证了发动机潜入式喷管工作过程的安全性与可靠性。