数控机床动态性能探究

2021-06-06徐得涛

摘要:本文详细阐述了机床在设计过程中如何实现机床动态性能最大化,并从理论方面深究其相互影响,给出了具有指导性的设计经验,同时归纳出一些对机床动态性能影响较大的因素,并给出了解决办法。

关键词:数控机床;动态性能;加速度;转动惯量

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)09-0062-03

0 引言

机床的动态性能最能体现机床品质的区别,随着机床领域的发展,近年来,通用型机床在市场上已经随处可见,其技术壁垒已经被打破,但目前国内机床与国外机床仍存在一定的差距,主要集中在高端机床领域,针对这一领域,最能直接体现的区别就是机床的实际加工精度,目前国内相对好些的机床实际加工精度基本在0.01-0.04mm,而同规格的国外品牌机床,其实际加工精度可以控制在0.005-0.02mm左右。

在机床动态性能的长期研究中,形成了相互联系、不可或缺、互为支撑的三个方面:第一,自激振动研究;第二结构动态特性研究;第三,动态性能测试研究。在机床的整体设计中,核心问题是机床结构的动态特性,它设计机床的结构形态、材料、性能、加工质量、结合面状态、装配过程的合理性等方面。甚至结合面紧固件的应用都会对整机的动态性能产生影响。由此可知,机床结构动态特性是一个综合性的问题,不同形式或不同规格的机床有不同的动态性能,即使同一规格的机床其动态特性也会有所差異。

机床的动态性能始于对机床振动的研究,但随着技术的发展和研究的深入,已经不能将机床动态特性仅仅看作单纯的机械振动问题,而应与数控机床的实际运作状态密切联系起来。现代数控机床是机电一体化设备,包括数控系统、伺服驱动、机床结构、加工过程以及位置和工况反馈。机床整机的动态性能是各子系统动态性能的综合,也就是说机床动态性能是各子系统对加工过程动态力(包括切削力和惯性力)的综合响应,不能仅考虑机床机械结构的动态响应,还要考虑控制系统和驱动系统的动态响应。本文主要针对机床结构的动态响应展开论述,深刻挖掘在设计过程中如何发挥机床的最大动态响应。

机床传动系统是数控机床设计的灵魂,本文将以十字滑台加工中心为例,详细剖析如何提升机床的动态性能。

动态性能指系统在动态过程中表现出的性质、特点及功能情况。在机床系统中,可以理解为响应,即给机床一个指令,机床能够快速、精准的完成指令的要求。那么这里面涉及到的因素有,数控系统处理性能、伺服电机相应性能、传动系统因素、机床大件结构因素。而传动系统因素又包含传动结构的影响、导轨丝杠的类型、轴承的选用、密封的选用、联轴器的选用等因素等。而他们之间又是相互关联及影响,最终的设计将影响机床的动态性能。

最能直接体现的机床动态性能参数为机床的加速度a,计算公式为

其中:Vmax为机床最大快移速度,单位为mm/min

Ta为电机加速时间,不同品牌的加速时间不同,这也是伺服电机影响的关键,后续将详细探讨。

1 机床最大快移速度探讨

机床最大快移速度是机床加速度的直接体现,目前通用型加工中心的快移速度集中在10~60m/min。大型机床趋于下限,小型机床趋于上限。此范围的机床,传动系统通常采用丝杠导轨方式,也是目前主流使用的传动方式。

机床最大快移的计算公式为:Vmax=n×p

N为电机额定转速,rpm/min,D为丝杠导程单位为mm。

影响快移的因素有两项,电机转速和丝杠的导程,接下来分别针对这两项进行展开分析。

1.1 电机转速探讨 在机床设计时,需要根据机床结构来选用电机的转速,满足机床需求即可。电机转速为电机出厂参数,一般情况下,电机功率越小,则更能实现高转速。根据公式T=9550P/n,电机转速与扭矩呈反比关系,扭矩越小转速越大,可知,小规格电机能够实现高转速的需求。

1.2 丝杠导程产生的影响分析 丝杠导程指丝杠旋转一周运行的轴向距离,导程的大小直接影响机床的快移速度。导程的变换对机床的传动精度影响并不明显,相对机床的加工精度,可以忽略不计。但对电机的扭矩影响较大。如下公式所示:

其中Fa为丝杠运行的轴向力;i为传动比;η为传动效率。

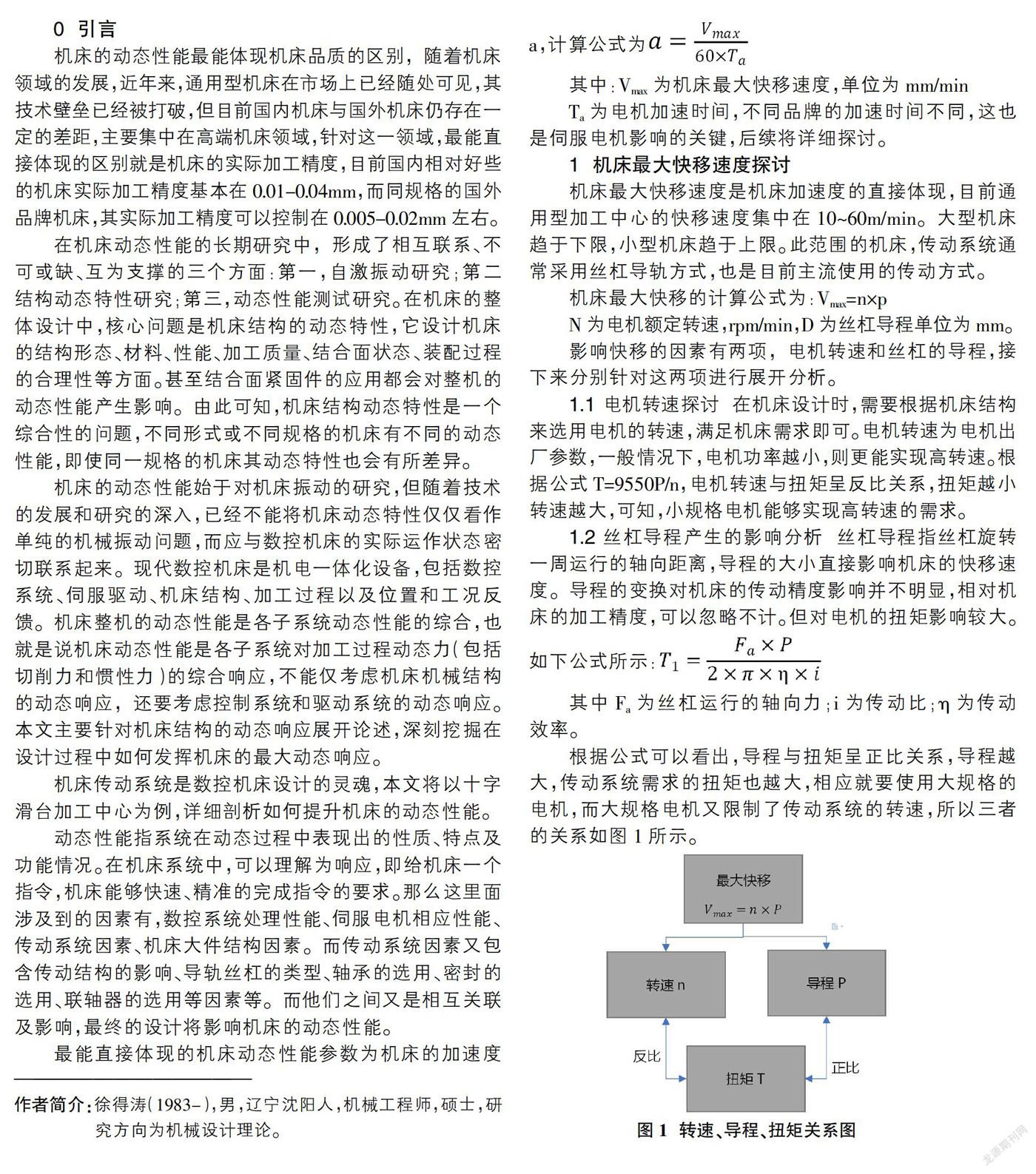

根据公式可以看出,导程与扭矩呈正比关系,导程越大,传动系统需求的扭矩也越大,相应就要使用大规格的电机,而大规格电机又限制了传动系统的转速,所以三者的关系如图1所示。

由此可见在机床设计过程中,不能单纯追求快移,而增加丝杠的导程,如果这样会导致系统需求更大的扭矩,相应的电机规格也会增加,整个系统的转动惯量也会增加,最终会导致,更多的能量损耗,机床的动态性能会降低。

那么在设计过程中如何最优化三者的参数,实现机床的最大动态性能,即为设计的关键。机床设计时首先能够确定的是机床的基本参数,即要达到的机床最大转速,然后根据机床的结构便可确定电机转速与导程的合理搭配,实现最终要达到的参数要求。随着伺服电机行业的发展,电机的规格也在逐渐增多,这样才能使机床的性能更大的发挥出来。

2 电机加速时间探讨

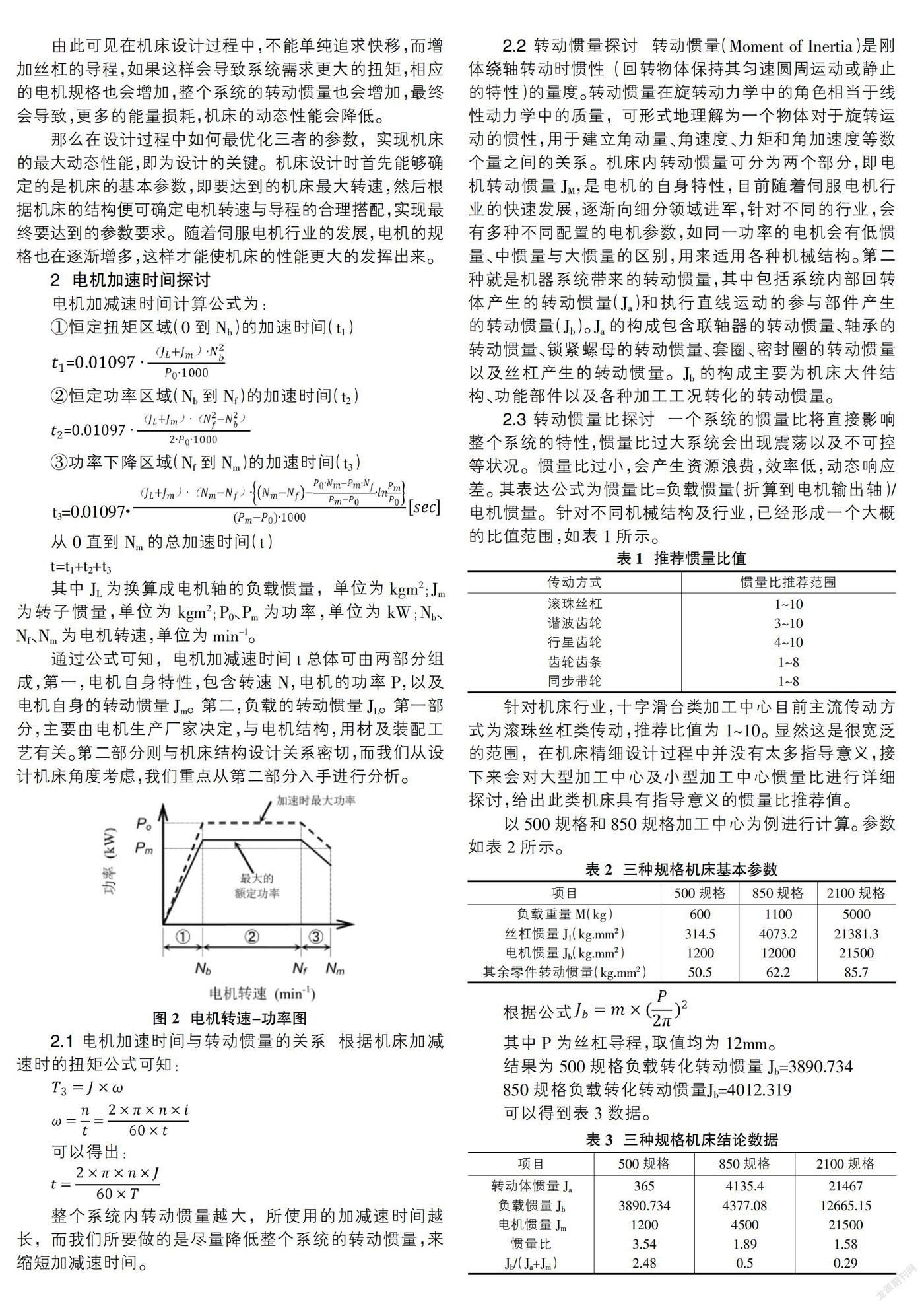

电机加减速时间计算公式为:

①恒定扭矩区域(0到Nb)的加速时间(t1)

②恒定功率区域(Nb到Nf)的加速时间(t2)

③功率下降区域(Nf到Nm)的加速时间(t3)

t3=0.01097·

从0直到Nm的总加速时间(t)

t=t1+t2+t3

其中JL为换算成电机轴的负载惯量,单位为kgm2;Jm为转子惯量,单位为kgm2;P0、Pm为功率,单位为kW;Nb、Nf、Nm为电机转速,单位为min-1。

通过公式可知,电机加减速时间t总体可由两部分组成,第一,电机自身特性,包含转速N,电机的功率P,以及电机自身的转动惯量Jm。第二,负载的转动惯量JL。第一部分,主要由电机生产厂家决定,与电机结构,用材及装配工艺有关。第二部分则与机床结构设计关系密切,而我们从设计机床角度考虑,我们重点从第二部分入手进行分析。

2.1 电机加速时间与转动惯量的关系 根据机床加减速时的扭矩公式可知:

可以得出:

整个系统内转动惯量越大,所使用的加减速時间越长,而我们所要做的是尽量降低整个系统的转动惯量,来缩短加减速时间。

2.2 转动惯量探讨 转动惯量(Moment of Inertia)是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度。转动惯量在旋转动力学中的角色相当于线性动力学中的质量,可形式地理解为一个物体对于旋转运动的惯性,用于建立角动量、角速度、力矩和角加速度等数个量之间的关系。机床内转动惯量可分为两个部分,即电机转动惯量JM,是电机的自身特性,目前随着伺服电机行业的快速发展,逐渐向细分领域进军,针对不同的行业,会有多种不同配置的电机参数,如同一功率的电机会有低惯量、中惯量与大惯量的区别,用来适用各种机械结构。第二种就是机器系统带来的转动惯量,其中包括系统内部回转体产生的转动惯量(Ja)和执行直线运动的参与部件产生的转动惯量(Jb)。Ja的构成包含联轴器的转动惯量、轴承的转动惯量、锁紧螺母的转动惯量、套圈、密封圈的转动惯量以及丝杠产生的转动惯量。Jb的构成主要为机床大件结构、功能部件以及各种加工工况转化的转动惯量。

2.3 转动惯量比探讨 一个系统的惯量比将直接影响整个系统的特性,惯量比过大系统会出现震荡以及不可控等状况。惯量比过小,会产生资源浪费,效率低,动态响应差。其表达公式为惯量比=负载惯量(折算到电机输出轴)/电机惯量。针对不同机械结构及行业,已经形成一个大概的比值范围,如表1所示。

针对机床行业,十字滑台类加工中心目前主流传动方式为滚珠丝杠类传动,推荐比值为1~10。显然这是很宽泛的范围,在机床精细设计过程中并没有太多指导意义,接下来会对大型加工中心及小型加工中心惯量比进行详细探讨,给出此类机床具有指导意义的惯量比推荐值。

以500规格和850规格加工中心为例进行计算。参数如表2所示。

根据公式

其中P为丝杠导程,取值均为12mm。

结果为500规格负载转化转动惯量Jb=3890.734

850规格负载转化转动惯量Jb=4012.319

可以得到表3数据。

表3数据是根据市面上比较畅销的三种流量型机床得来的数据,根据数据可知,此类机床型号越大,惯量比越接近下线,机床越小,越接近上线。根据机床用途分析大规格机床可以用在多种材质的重切削,而500规格机床主要用在高速切削,对切削力要求不高的工况,经测算可以得出数据曲线。

结论一:十字滑台加工中心惯量比范围可限制在1.5~4以内,大型、低速、重切削机床其惯量比越趋近1.5,850规格以下机床是分水岭,其惯量比趋近于3.5左右。从产品功能分析,小规格机床主要从事有色金属的切削,而且对切削质量及精度要求较为严格,由于其加工特征要求机床的动态性能较高,这样才能满足加工的需求。而大型机床则更为关注扭矩的需求,能够完成大切削的要求,对加工零件的表面质量则通常无较为严苛的要求。

结论二:通过Jb/(Ja+Jm)比值可知,小规格机床比值很大,大规格机床比值很小,那么是什么原因产生了此差异。接下来我们从机床结构设计探究其原因。机床设计大体分为两部分,第一部分为机床结构的设计,以铸铁及钢作为主要原材料,包含机床的主体大件、各种连接件、电机座、轴承座等,此部分设计是机床的重要部分,这也正是表3中的负载惯量部分Jb;第二部分为功能部件的使用,每种功能部件都有自己代表性的品牌,其产品的质量及优势由自身品牌公司控制,此部分体现在表3中为转动体惯量与电机惯量之和。结合表3数据可知,大规格机床功能部件的惯量占整机的主要部分。产品结构的细微改动不会影响整机的动态性能。而小规格机床正相反,机床主体部分是整机惯量影响的关键,所以在设计机床时尤为注意,结构的改动会对机床的动态性能有很大的影响,同时也是机床设计者提升整机动态性能的关键。

3 机床中影响动态性能的其他因素

前文从理论层面对机床动态性能做了详细的论述,那么实际上,有很多制约或影响其动态性能的因素,比如,联轴器是不是刚性的更好?哪种密封结构对传动没有影响?机床防护拉板对机床的动态性能是否有影响?等等因素,接下来我们会对一些影响较大的因素进行分析。

3.1 联轴器的选择 目前机床行业内常用的联轴器有三种,分别为弹性联轴器、膜片联轴器、刚性联轴器,他们的特征是连接刚性依次递增,补偿能力依次递减。理论上,如果系统刚性足够强,那么负载惯量比可以做到无穷大。但实际上,连轴方式的扭转刚性,以及负载惯量比都会影响振荡的频率和幅度,不过连轴方式的扭转刚性的影响程度大得多。如果希望根除系统振荡现象,更多的时候应该从增大系统传动刚性的角度下功夫。提高电机与负载之间的连轴器的抗扭刚度,可以提升振荡频率,同时可降低振荡的幅度。实际上机床在装配过程中会产生各种累计误差,联轴器一方面的作用是连接轴,另一方面的作用是吸收机床的安装误差,对整个传动系统起到保护作用,所以最终选用的时候,通常不能把传动刚性做到最大。目前市面上使用的通常为弹性联轴器和膜片联轴器,刚性联轴器反而很少使用。

3.2 密封结构的影响 密封对机床的影响主要为会增大机床所需的扭矩。此部分扭矩属于无用功部分,一方面会增大机床的能耗,另一方面会降低机床动态性能。目前机床使用的密封方式主要有几种:弹性体密封、金属密封。每种方式各有优缺点,在设计及选用过程中要降低其对扭矩的影响。

3.3 防护拉板的影响 防护拉板的作用是保护传动系统零部件不受外界条件破坏。但在使用过程中会暴露出两种问题对机床产生影响。第一,拉板自身摩擦力太大;这种情况会造成所需电机扭矩过大,造成资源浪费以及动态性能降低;第二,拉板运行不畅会造成瞬时应力释放,带来的结果就是,伺服电机瞬时电流波动,如图4所示。

图4中电流值的瞬时波动是由防护拉板引起的,此波动会影响到机床的切削效果,对小型机床更加明显,降低机床的整体性能。

4 总结

影响机床动态性能的因素有很多,可以说机床的每一个部分对其都能产生影响,所以在详知理论的前提下,一定对每个环节做到详细校核,这样才能实现机床性能的最大化,才能制造出高动态响应的机床。

参考文献:

[1]李炜.微细加工机床关键部件结构优化及动态性能控制方法研究[D].上海:东华大学,2018.

[2]刘成颖,谭锋,王立平,等.面向机床整机动态性能的立柱结构优化设计研究[J].機械工程学报,2016(3):161-168.

[3]张炳生,张曙.机床的动态性能及其优化(上)[J].机械设计与制造工程,2017,46(1):1-10.

[4]张炳生,张曙.机床的动态性能及其优化(下)[J].机械设计与制造工程,2017,46(2):1-10.

[5]孙名佳,谭智,曹文智,等.数控机床伺服进给系统动态性能测试平台开发[J].制造业自动化,2014(9):28-30,50.

[6]邵群涛,赵伟军.数控机床位置伺服在线调试与动态性能分析研究[J].组合机床与自动化加工技术,2003(9):69-70,72.

[7]马智文,何晓聪,袁胜万,等.机床结构动态性能研究综述[J].现代制造工程,2014(12):118-122.

[8]李彬,寸花英,王永泉,等.机床结构动态性能改进的新思路及其应用[J].机床与液压,2011,39(19):82-85.

作者简介:徐得涛(1983-),男,辽宁沈阳人,机械工程师,硕士,研究方向为机械设计理论。