高炉矿渣微粉在高硫尾砂充填中的应用研究

2021-06-06严宏君李鑫

严宏君,李鑫

(1.新疆哈巴河阿舍勒铜业股份有限公司, 新疆 哈巴河县 836700;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012;3.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

0 引言

全尾砂胶结充填是未来矿山实现无废式开采的趋势之一。矿石中含硫的矿山在开采过程中会产生大量含硫尾砂,其在地表堆存时会对区域生态造成严重威胁。将含硫尾砂进行井下充填是解决其地表堆存污染问题和安全问题的有效途径,但高硫尾砂配制成的充填体表现出不同程度的强度劣化,难以实现全尾砂充填,故含硫尾砂的处理一直是困扰矿山生产的难点。

董擎等[1]将微观-细观-宏观试验结果相结合,分析了硫化物对铅锌尾砂胶结充填体长期强度和浸滤液化学参数的影响及硫化物侵蚀机制,指出随着黄铁矿的氧化,石膏和钙矾石的数量不断增加,水化硅酸钙凝胶的数量减少。高硫尾砂充填体由于内部pH低,石膏含量明显增加,充填体由钙矾石破坏逐渐变为钙矾石-石膏复合型破坏。程海勇等[2]通过实验发现硫尾矿可促进早期强度,抑制后期强度,硫含量越高,膏体后期强度劣化越显著,硫化物氧化生成的硫酸盐能促进膨胀性钙矾石和石膏类物质的生成,同时酸性环境造成了C-S-H的脱钙和CH的分解。周宇等[3]的研究结果表明,当尾砂中硫的含量超过1%~3%时,将对充填体后期抗压强度产生有害影响,而尾砂中含有已发生氧化的硫化物,其有害影响更加显著。陈鑫政等[4]通过实验发现,高硫尾砂充填体在非密闭条件下的养护随龄期的增长逐渐开裂,强度先增加后逐渐减小;在密闭环境下的养护,充填体未出现开裂现象,强度稳定。密闭环境下的养护,硫元素的氧化减少,进而减少大量石膏和钙矾石的生成。闻奎武等[5]针对杜达铅锌矿全尾砂极细,且含硫量高,提出了分级尾砂加戈壁集料作为充填骨料的方案,间接降低充填料浆中硫的含量,有效解决因尾砂中硫含量过高而导致的充填体强度崩解的问题,但仍需使用大量的戈壁集料。程纬华等[6]针对高硫尾砂充填体力学性能的特殊性,通过凝结时间观测、强度测定和X射线衍射分析,对含硫充填体力学演化过程进行了定量研究。在分析高硫尾砂充填料浆的凝结特征和强度演化规律的基础上,结合硫化物致劣机理分析,提出通过改善促凝和缓凝条件,优化高含硫尾砂充填体力学性能。

阿舍勒铜矿尾砂中硫含量高达34%,单独与水泥等普通胶结剂配制成的充填体易出现后期崩解的现象,难以实现全尾砂充填,首先采用戈壁集料胶结充填,充填料浆在管道及采场中为两相流,采场内离析、分层、堵管问题严重;后采用全尾砂-戈壁集料胶结充填,添加全尾砂(约30%)后,−20 μm细颗粒比例增加,料浆在管道中呈结构流动,料浆离析而导致的堵管事故减少;2018年二步骤采场中部采用高浓度全尾砂充填,减少了戈壁集料用量,降低了充填成本,但充填用尾砂比例依然较低。2018年充填尾砂总用量为13.36万t,而戈壁集料用量为51.91万t,尾砂:戈壁集料为20.5:79.5,未达到设计要求的30:70,二步骤采场中部无法完全实现高浓度尾砂充填。为此,本文从抗硫胶结剂入手,针对阿舍勒铜矿高硫全尾砂,取样现用尾砂、戈壁集料、高炉矿渣微粉、粉煤灰进行强度配比试验,重点研究胶凝材料的优选,以降低胶结剂用量,达到降本增效的目的。

1 试验材料及物化性质

主要试验材料包括全尾砂、戈壁集料、M37.5水泥、矿渣微粉和I级粉煤灰。全尾砂取自选厂二车间尾矿浆,晾晒后装桶。M37.5水泥为矿山与水泥厂合作开发,炉底渣含量为20%。矿渣微粉质量标准为S75。I级粉煤灰成本为250元/t;M37.5水泥成本为413元/t,矿渣微粉的价格随水泥价格波动,与水泥价格基本持平。部分物料的粒径分布及化学成分见表1~表4。

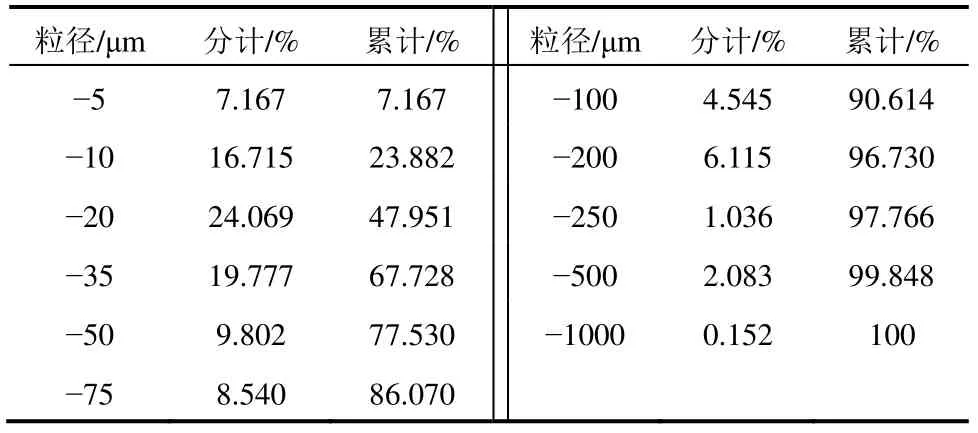

表1 全尾砂粒径分布

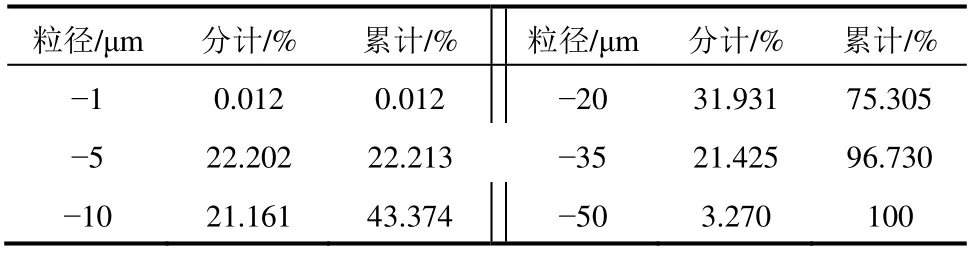

表2 矿渣微粉粒径分布

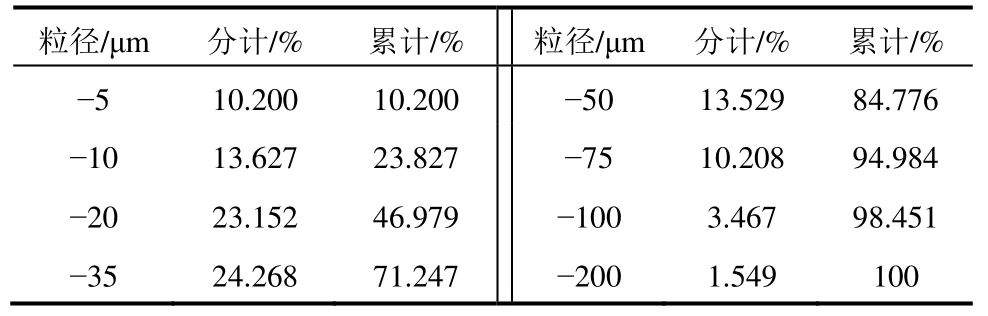

表3 M37.5水泥粒径分布

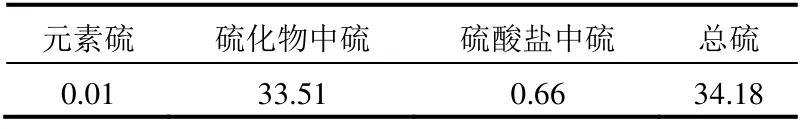

表4 全尾砂中S元素含量/%(非选硫时期尾砂)

所取戈壁集料含泥率为16%;湿戈壁集料含水率约为5%。全尾砂、矿渣微粉、M37.5炉渣水泥、戈壁集料的比重分别为3.68、2.89、3.08、2.56。

尾砂中硫含量高达34.18%,其硫化物中硫含量达33.51%,硫化物主要为二硫化亚铁、黄铁矿。GB 50771−2012中规定:用于胶结充填的含硫尾砂,尾砂中硫的含量不宜超过8%。阿舍勒尾砂中硫含量远超设计规范要求。

2 强度配比试验方案和结果

设定料浆浓度为75%,在尾砂:戈壁料为3:7的条件下开展强度配比试验。

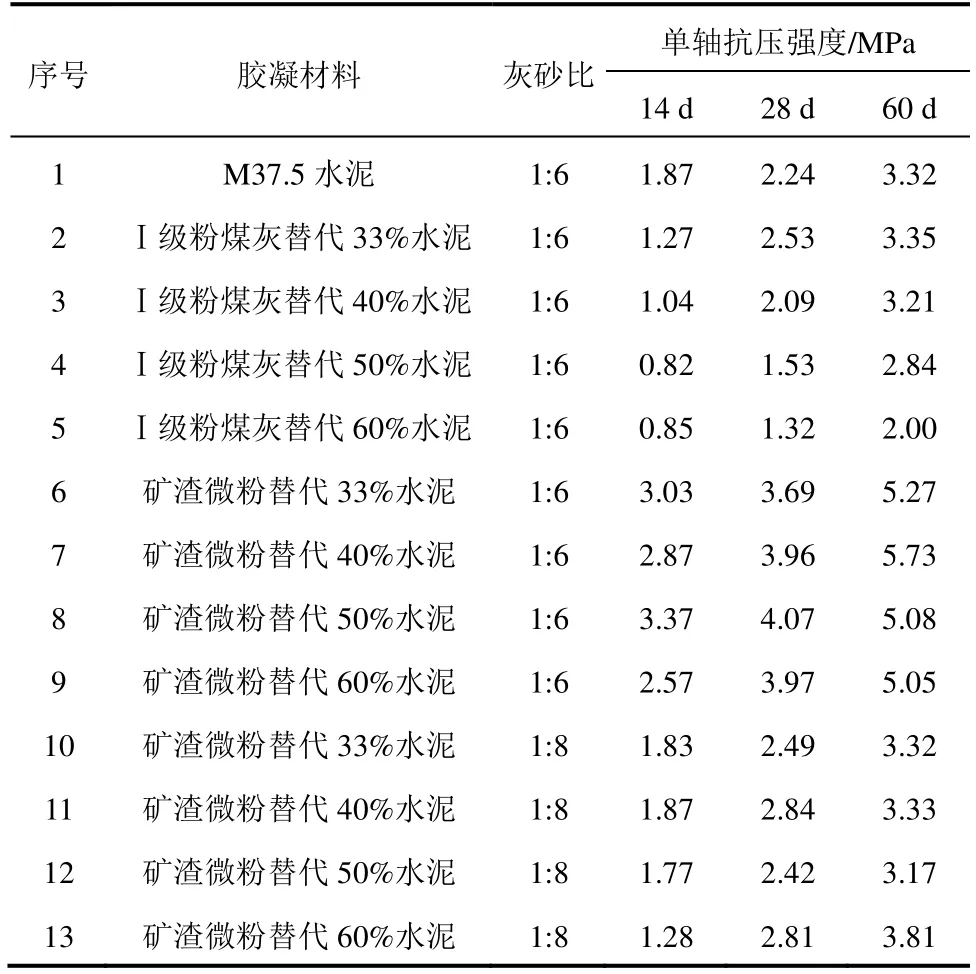

(1)灰砂比为1:6,胶凝材料分别采用M37.5水 泥、Ⅰ级粉煤灰替代33%水泥、Ⅰ级粉煤灰替代40%水泥、Ⅰ级粉煤灰替代50%水泥、Ⅰ级粉煤灰替代60%水泥、矿渣微粉替代33%水泥、矿渣微粉替代40%水泥、矿渣微粉替代50%水泥、矿渣微粉替代60%水泥。

(2)灰砂比为1:8,胶凝材料分别采用矿渣微粉替代33%水泥、矿渣微粉替代40%水泥、矿渣微粉替代50%水泥、矿渣微粉替代60%水泥。

试验按照相应比例将充填材料制备成料浆后,灌模制备成10 cm×10 cm×10 cm的试块,然后放入恒温恒湿养护箱中养护至相应龄期,测试试块单轴抗压强度。强度配比试验结果见表5。

表5 强度配比试验结果

在粉煤灰部分替代水泥的条件下对比1~5组试验结果可知,强度随着龄期增加而增大;随粉煤灰的替代量增加,28d强度先增大后减小,至替代量为33%时强度升高比值最大,为1.35倍。

在矿渣微粉部分替代水泥的条件下,对比6~13组试验结果可知,强度随着龄期增加而增大;灰砂比为1:6,28d强度均在3.69 MPa以上,灰砂比为1:8,28d强度均在2.42 MPa以上,强度均较高。对比1组与10~13组可见,矿渣微粉替代部分水泥强度大幅提高,灰砂比1:8与水泥的灰砂比1:6的强度基本相同。可推断,采用矿渣微粉替代水泥作为今后的充填用胶结剂,灰砂比可由1:N降低为1:(N+2)。

3 经济效益分析

该矿山2019年充填情况为充填料浆约45万m3,充填用水泥11万t,平均水泥用量为244 kg/m3。每立方充填料浆干物料质量按1500 kg计算,充填平均灰砂比为1:5.15。水泥平均价格为413元/t,水泥成本为4543万元。考虑到充填系统新加充填材料的工程条件,只考虑在现有水泥的基础上添加1种胶凝材料。

若采用Ⅰ级粉煤灰替代33%部分水泥,则水泥替代量为34300t,差价为559万元,即每年可降低成本559万元。

若采用矿渣微粉替代60%水泥,充填平均灰砂比可由1:5.15降低为1:7.15,每立方充填料浆干物料中胶结剂质量为184 kg,降低了60 kg/m3。45万m3节约胶结剂2.7万t,节约成本1115万元。

基于以上技术经济分析,选择矿渣微粉替代部分水泥更合理。

4 结论及展望

(1)针对阿舍勒的高硫尾砂,Ⅰ级粉煤灰和矿渣微粉作为水泥替代品,均能实现降低胶结剂用量。

(2)矿渣微粉部分替代水泥可大幅提高充填体强度,从而降低灰砂比,减少水泥用量,经济效益可观。

(3)矿渣微粉替代水泥的比例不同,充填体的强度增长不同,可进一步试验研究、优化。