新型矿浆液位检测装置设计与试验模拟

2021-06-06李锭闫杰李东明冒守靖

李锭,闫杰,李东明,冒守靖

(长沙矿山研究有限责任公司, 湖南 长沙 410012)

在有色金属行业,有90%的矿物都是通过浮选工艺处理,浮选工艺对于整个矿业生产的重要程度不言而喻[1−6]。矿浆液位是影响浮选效果的主要因素之一,现在国内浮选机基本上都依赖工人定时巡查并手动调节矿浆液位,是比较低效的。想要对矿浆液位进行自动控制,就必须做到对矿浆液位的实时监测,这对于整个浮选自动化十分关键[7−8]。目前,国内的一些矿浆液位检测装置并不能很好地解决检测过程中遇到的各种问题。一是矿浆的腐蚀和附着,会影响装置的活动和测量精度。为了应对矿浆附着导致装置卡死,还需增设冲洗装置,造成不便;二是浮选选矿时,矿浆的搅拌和气泡上浮会引起波动,从而导致测量值波动大[9−10]。为了解决这些问题,更好地检测矿浆液位,提高选矿的效益,特对矿浆液位检测装置进行研究与设计。

1 装置总体设计

1.1 材料选择

浮选槽内环境恶劣,矿浆具有腐蚀性,要求装置耐腐蚀。本文设计的装置架构采用PVC管。PVC管的主要成份为聚氯乙烯,PVC材料在实际使用中可根据不同的用途加入不同的添加剂,使其呈现不同的物理性能和力学性能[11],比如增强其耐热性、韧性、延展性等。聚氯乙烯造价低,有较好的抗拉、抗弯、抗压、抗冲击能力,且耐腐蚀性、耐药品性优良,不受潮湿水分的影响。其重量轻,使得装置安装简单方便,可以利用弹簧夹板将整个测量装置固定,每隔一段时间打开弹簧夹板,对测量装置进行清洗,这样也较好地解决矿浆附着给测量精度带来的影响。

1.2 传感器选型

本试验选择磁致伸缩液位传感器。其检测机理是基于传感器核心检测元件磁致伸缩波导丝与游标磁环间的魏德曼效应。该传感器环境适应能力强,耐压、防尘、抗污;该传感器采用非接触式测量方式,传感器基本不会磨损,这样能够保证测量精度;传感器的输出信号是绝对位移值,即使电源突然中断,数据也不会丢失;量程大、重复精度高。这些特点使得磁致伸缩液位传感器可在恶劣的工作环境下,提供连续可靠且精确灵敏的液位信号[12]。

1.3 检测原理与部件设计

把磁致伸缩液位传感器夹装卡于透明圆柱形筒内,如图1所示,筒的上部开2个气孔,下部接口接PVC管,PVC管与油腔相连,油腔底部用隔膜片密封,隔膜片如图2所示,隔膜片采用氟橡胶材质。在筒和隔膜片形成的空间内加入变压器油。随着矿浆液位的变化,隔膜片所处位置由液体矿浆形成的压强发生相应的变化,从而使隔膜片产生形变,变压器油的油位发生变化,使传感器测得位移信号。选择变压器油的一个好处是其密度小,可以放大矿浆液位的变化。

矿浆液位的检测环境恶劣,会有矿浆搅拌和气泡上浮产生波动[13−15],为了消减波动给测量带来困难,使测量更加精确,设计了稳流器。稳流器主要由大小递加的圆台环形板和1个空心圆柱挡板构成,如图3所示。将该稳流器置于传感器检测部分的隔膜片之下。空心圆柱挡板可过滤矿浆搅拌所产生的波动,底部的环形板则可以消减矿浆搅拌冲击给测量带来的负面影响,环形板越多越密集时,滤波效果就会越好。

图1 传感器安装

图2 隔膜片

图3 滤波部件

2 试验与计算

2.1 初始状态计算

测量时需将装置放入1m深的矿浆处,此位置为初始位置。因为装置放入矿浆中,受到矿浆压力,隔膜片会产生相应的形变,给装置加入检测用的变压器油时,需要平衡隔膜片所受压力。隔膜片处压强平衡方程为:

变压器油的密度为895 kg/m3,矿浆的密度约为1300 kg/m3。将这两个数值代入式(1),计算得出h油=1.453m。

所以,往装置管内加入变压器油,使油的高度为1.453m,这样管内变压器油对隔膜片的压力与1米深矿浆对隔膜片的压力相等,隔膜片在初始位置就不会产生形变。隔膜片处于初始自然状态下对压力变化最灵敏,使得装置在初始位置对矿浆液位变化的测量更加精准。

当矿浆液位上升下降时,为了方便观测传感器浮球的变化,将浮球的初始位置定于透明圆柱形筒的中间位置。筒的高度为350mm,隔膜片上方的油腔高度为100mm,那么透明筒与油腔中间的PVC管的长度为1.178m。

2.2 试验记录

当矿浆液位上升,隔膜片所在位置的矿浆压力增大,会顶起隔膜片,使变压器油位上升。同理,当矿浆液位下降,隔膜片所在位置的矿浆压力减小,隔膜片下压,变压器油位下降,浮球会随着油位上升或者下降,这样传感器就可以检测出矿浆液位变化。所选的隔膜片越大,装置所需要设计的油腔就越大,隔膜片形变引起的油位变化也越大,测量会越灵敏。这样设计的好处是放大了矿浆液位的变化,可以更加直观地观察浮球上升下降的变化。

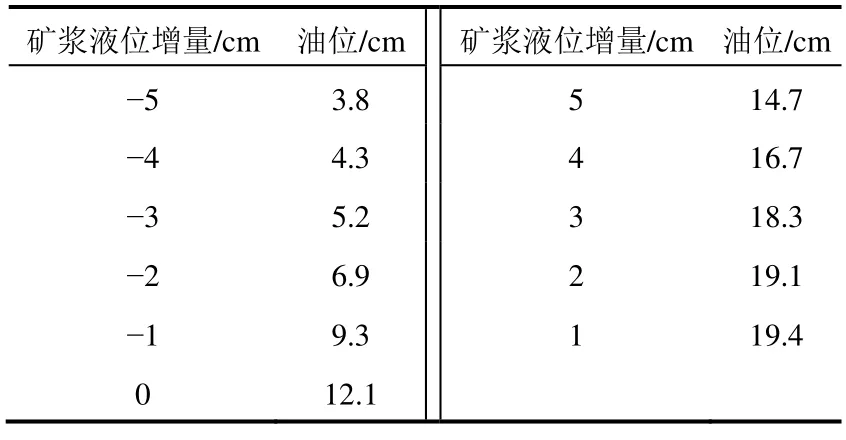

本试验制作了一个水槽模拟浮选槽,向其中注入约与矿浆密度相等的泥浆水。将检测装置放入泥浆水1m深处,此时测得油位为12.1 cm。利用提前设置好的溢流口来精准调节矿浆液位变化,得到一组数据,见表1。

表1 油位-液位增量试验数据

分析表1可知,矿浆液位增量在−3 cm到+3 cm范围内波动时,油位与矿浆液位增量的变化呈线性相关。但是超出范围,则不成立。这是因为在测量过程中引入了一个变量,就是隔膜片的弹性系数。当氟橡胶隔膜片发生形变,本身也会产生弹力。产生形变越大,弹力越大,油位的变化会越来越小,这样对测量结果影响也越大。测量时,隔膜片处的平衡方程为:

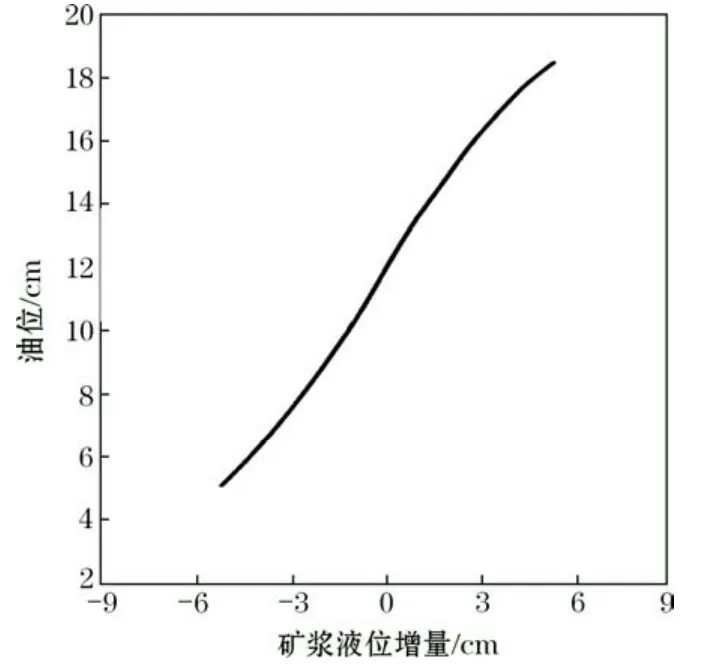

因此,在矿浆液位增量在−3 cm到+3 cm范围内增加一组试验:其他条件不变,在水槽6个间距相等的位置,增设空压机出气口,用以模拟矿浆液位波动和气泡上浮。初始油位仍为12.1 cm。调节矿浆液位变化,得到一组数据,见表2。整理表中数据,得知在模拟浮选槽扰动的环境中,所测数据波动不超过2mm,测量结果稳定,液位检测装置的滤波效果良好。由试验数据绘制曲线图,如图4所示。

表2 扰动下油位-液位增量试验数据

图4 扰动下油位-液位增量函数曲线

3 结论

通过试验得知,矿浆液位增量在−30mm到+30mm范围内变动,该矿浆液位检测装置测得的油位与矿浆液位变化量的关系呈现为线性函数,在实际生产中,将选矿的理想矿浆液位标定为初始液位,可以很好地检测矿浆液位的变动。本装置测量所得的数据稳定,表明本文研究设计的滤波部件能够很好地过滤矿浆搅拌和气泡上浮所带来的波动,保证了矿浆液位检测的稳定和精度。本装置利用隔膜片处的压力平衡,使变压器油的油位变化反映矿浆液位变化,通过对油位的测量来检测矿浆液位,避免了浮球受到矿浆的腐蚀与附着,保证测量精度以及装置的耐久度。本装置还放大了矿浆液位的变化,测量灵敏,安装和后期维护也十分简单方便。

矿浆液位检测为后续矿浆液位的自动控制打好了基础。对矿浆液位进行实时监测,并作为反馈信号输送给液位控制器来调节电动阀门,实现矿浆液位的自动控制,不再需要工人定时巡查和手动调节阀门。为优化浮选工艺、提升选矿效益创造了良好的条件,是实现选矿智能化的关键一步。